双组分水性环氧富锌涂料的制备

2018-12-13张玉国李国军禹汉文广州擎天材料科技有限公司广东广州510860

张玉国,李国军,禹汉文,黄 坤,方 博 (广州擎天材料科技有限公司,广东广州 510860)

0 引言

溶剂型双组分环氧富锌涂料由于耐腐蚀性好,市场应用比较成熟,一直在桥梁、化工储罐、风电、集装箱以及海洋防腐等对防腐要求比较高的领域扮演着重要的角色,由于环保要求日趋严格,水性环氧富锌涂料取代溶剂型环氧富锌涂料已是发展的必然趋势。由于锌粉较活泼,容易与水发生反应,因此市场上的水性环氧富锌涂料大多采用三组分制备:涂料+固化剂+锌粉3个包装,在使用现场添加锌粉搅拌均匀后再添加固化剂,这种方法制备的水性环氧富锌底漆施工复杂,不适用于快节奏、流水线的涂装生产,同时存在施工不便、粉尘污染以及锌粉用不完,易被氧化等诸多弊病。

本研究采用新型工艺,利用亲水性聚酰胺固化剂作为锌粉的承载体,通过将其预先分散成锌浆,搭配环氧乳液混合固化,制备出一种综合性能优异的双组分水性环氧富锌涂料。其无需现场添加锌粉,可避免施工不便、粉尘污染、浪费等问题,且综合性能与溶剂型环氧富锌涂料相当,可取代溶剂型产品,应用于对耐盐雾性能要求较高的金属的防护涂装。

1 试验部分

1.1 试验原料

乳液树脂:QT-7088、QT-7066,自制;防闪蚀剂DA-7012,东莞隆海新材料;分散剂:TEGO DISPERS 755W,德国赢创德固赛、DA-6023,洛驰化工、DA-2310,广州宏钰行;锌粉ZN-600,江苏科成有色金属;防沉助剂:气相二氧化硅A200,德固赛、有机膨润土B908,海明斯德谦、聚酰胺蜡,科莱恩;助溶剂PM,广州美景化工;硅烷偶联剂KH560,道康宁公司。

1.2 试验仪器及设备

D10/LC55-E分散砂磨机,广州市浩美设备有限公司;DHG-9075A烘箱,广州标格达实验室仪器用品有限公司;QNIX4500膜厚测试仪,德国尼克斯;BGD501/1附着力测试仪,广州标格达实验室仪器用品有限公司;SH系列盐雾试验箱,东莞市升鸿检测仪器有限公司。

1.3 双组分环氧富锌涂料的配方

甲组分配方如下:

原料 w/%乳液树脂QT-7066 13分散剂TEGO DISPERS 755W 0.5助溶剂PM 8硅烷偶联剂KH560 2分散剂DA-2310 0.5分散剂DA-6023 1锌粉ZN-600 74有机膨润土B908 0.5气相二氧化硅A200 0.2聚酰胺蜡 0.3

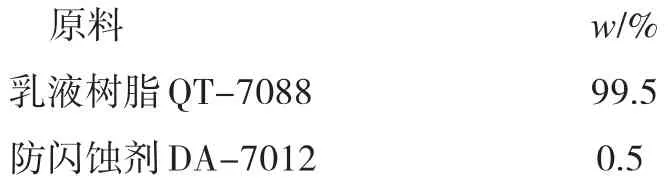

乙组分配方如下:

原料 w/%乳液树脂QT-7088 99.5防闪蚀剂DA-7012 0.5

2 结果和讨论

2.1 环氧富锌体系框架构建以及环氧乳液树脂的选择

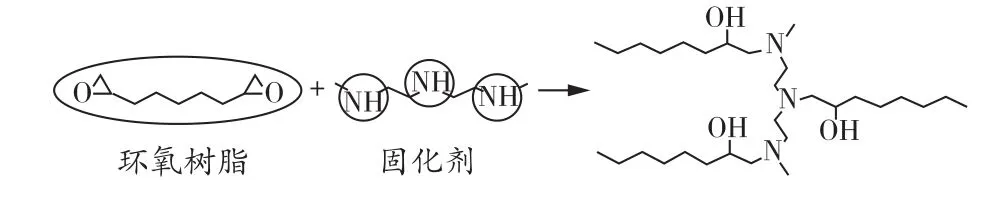

水性环氧富锌产品体系由水性环氧乳液,或亲水性环氧树脂加亲水性聚酰胺固化剂再加锌粉组成,采用100%液体环氧树脂搭配带乳化功能的聚酰胺固化剂,通过聚酰胺的乳化功能,乳化液体环氧树脂之后再用水稀释。此种做法相对来说成本会比较低,不过由于固化剂中含有乳化剂,性能相对较差。因此选择以聚酰胺固化剂混合锌粉作为主体,环氧乳液作为配套组分交联固化,既保证了锌粉在液体涂料中的稳定性,同时也保证了产品的耐腐蚀性能。环氧体系的涂层中由于含有环氧基团,能够对金属基材形成超强的附着力,增强涂层对腐蚀介质的屏蔽作用,减缓腐蚀介质到达金属基材的速率,从而增强涂层的防腐蚀能力。环氧树脂分子结构中的醚键(—O—)和羟基(—OH),以及环氧树脂与胺类固化剂固化后所生成的醚键和羟基都是强极性基团,这些基团可以使环氧树脂分子与基材,特别是金属基材表面之间产生很强的粘结力。

环氧树脂与固化剂之间能通过交联作用形成一种三维的空间网状结构,使涂层具有很高的致密度,进而在某种程度上抑制或者防止水、氧气、电解质离子等腐蚀介质渗入涂膜。环氧树脂作为一种物理上的屏蔽层,能有效隔离基体与腐蚀介质,阻断腐蚀电池形成通路,降低腐蚀介质在涂层与基材界面处进行扩散的可能性,进而防止了腐蚀电池的产生,从而使得腐蚀活动得到有效抑制,反应原理如下:

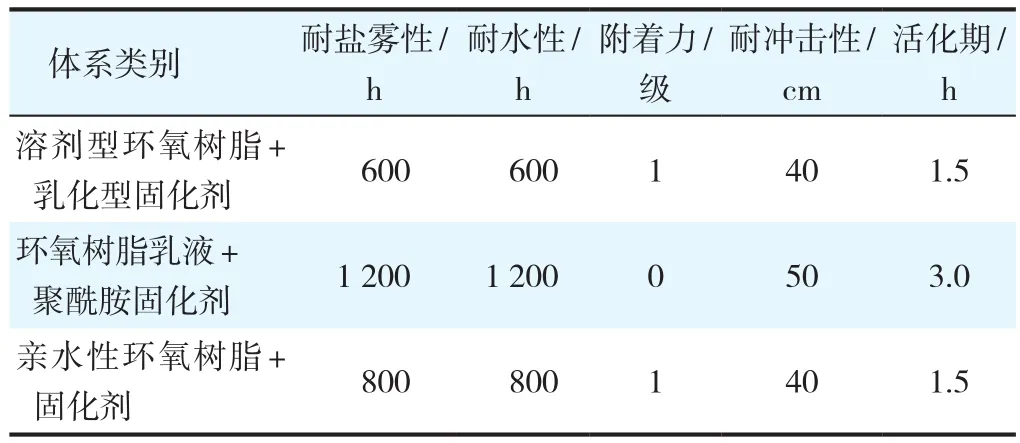

亲水基团以及乳化剂的存在,对涂膜的耐水性以及耐盐雾性能均会有很大的影响。研究过程中针对不同体系的产品做了性能对比,结果见表1。

表1 不同体系的产品性能对比Table 1 The performance comparison of different systems

表1结果表明,采用环氧树脂乳液+聚酰胺固化剂的方式,产品在综合性能以及活化期方面均优于其它配方体系。

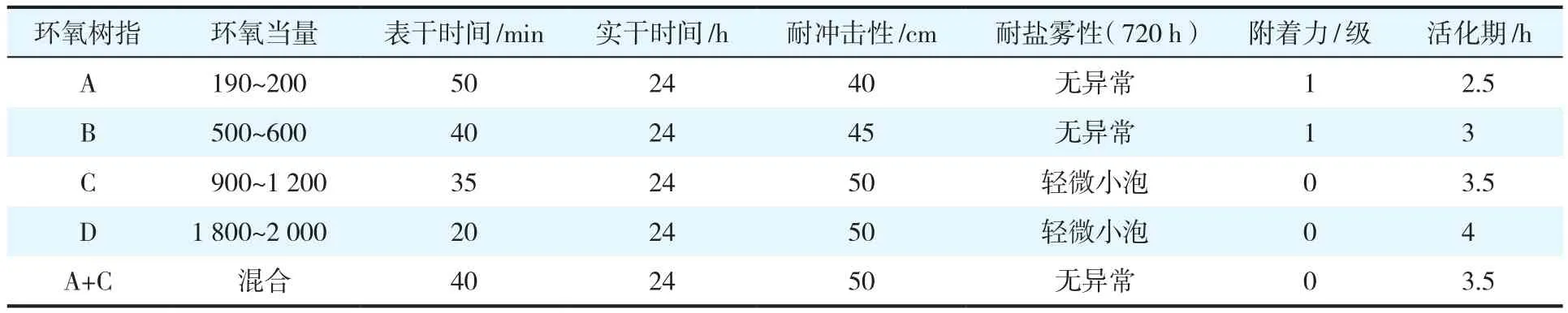

作为成膜基料,环氧树脂与固化剂反应的致密程度、反应强度、涂膜老化速率以及乳液粒径对涂膜的机械性能和防腐性能都有影响。环氧当量较高,相对分子质量较大,体系中含有较多的羟基等亲水基团时,亲水基团可以与金属表面结合,赋予涂膜良好的附着力。但同时大量的亲水基团使得涂膜的耐水性能变差,水分更容易渗透到涂层内部,导致涂膜的耐盐雾性能较差。环氧当量较小,相对分子质量小,反应基团较多时,交联反应程度越高,涂膜更致密,涂膜的耐盐雾性较好,但涂膜较脆,耐冲击性和附着力较差。同时,反应基团越活泼,化学反应越快,导致体系黏度的变化也越快,涂料的适用期越短。参与反应的环氧基团越多,所需固化剂的活泼氢数量越多,氢键的作用力越强,涂料的黏度也越大。具体结果见表2。

表2 不同环氧当量的环氧树脂对涂层性能的影响Table 2 The influence of epoxy resins with different epoxy equivalent on properties of coating

表2表明,选择不同环氧当量的环氧树脂搭配使用可以综合平衡各方面性能。

2.2 锌粉阴极保护电化学原理以及锌粉含量对涂膜性能的影响

将还原性较强的金属作为保护极,与被保护金属相连构成原电池,还原性较强的金属将作为负极发生氧化反应而消耗,被保护的金属作为正极就可以避免腐蚀,因这种方法牺牲了阳极(原电池的负极)保护了阴极(原电池的正极),因而叫做牺牲阳极(原电池的负极)保护法。锌粉是一种化学活性颜料,锌的电极电位为-0.762 V,铁的电极电位为-0.447 V,因此锌在钢铁表面作为牺牲阳极,对钢铁有保护作用,同时锌粉被腐蚀后的产物可填充涂膜的孔隙,封闭涂膜的损伤部位。在富锌涂料中,一般都以锌粉作为唯一的颜料,研究表明,只有漆膜中的锌粉含量达到70%以上时才能保障锌粉粒子和钢结构之间的电流传导,使锌粉真正起到牺牲阳极的作用。

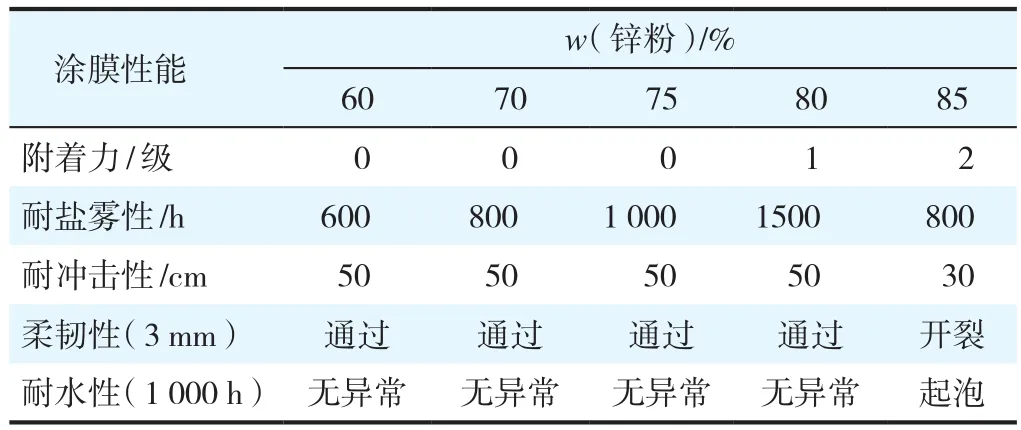

设计配方中发现,随着锌粉含量的增大,涂膜的耐盐雾性能越来越好,但锌粉含量超过一定的临界点,涂膜的整体性能显著下降,这是因为在正常情况下,涂层中聚合物树脂基料的数量足以包覆涂层中的锌粉,此时涂层为一连续致密的膜,当锌粉量增大到某一定值而使树脂基料不足以包覆这些锌粉颗粒时,涂膜的各项性能均会发生突变。锌粉含量对涂膜性能的影响见表3。

2.3 锌粉的防沉降问题

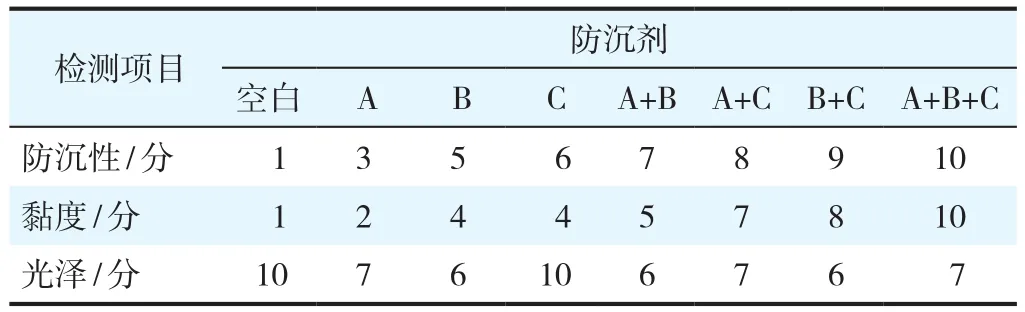

高相对密度的锌粉在液态涂料中很容易沉降,造成硬沉底,导致施工时搅拌困难,涂料分层严重时更会导致其品质异常。有机膨润土能与聚合物形成氢键或某种其它结构的大比表面积的物质,受力变稀,静置变稠,对颜料起到防沉降作用;气相二氧化硅所含的硅氧与硅醇基团、硅醇与硅醇基团之间会相互发生作用产生氢键,形成立体网状结构,能够有效增加分散体系的黏度,控制体系的触变流动性,从而防止颜料沉降;聚酰胺蜡通过溶剂溶解,产生膨胀形成凝胶结构,使得颜料能够很好地悬浮。通过选择与搭配不同的防沉剂,可以解决锌粉的防沉降问题。不同防沉剂对涂料性能的影响见表4。

表3 锌粉含量对涂膜性能的影响Table 3 The influence of zinc powder content on coating performance

表4 不同防沉剂对涂料性能的影响Table 4 The influence of different anti-sediment agents on performance of coatings

由表4可见,聚酰胺蜡对于涂膜光泽的影响相对最低;气相二氧化硅对黏度增稠不如膨润土和聚酰胺蜡;有机膨润土、气相二氧化硅、聚酰胺蜡3种防沉剂配合使用对于高相对密度的锌粉防沉降效果较为理想。

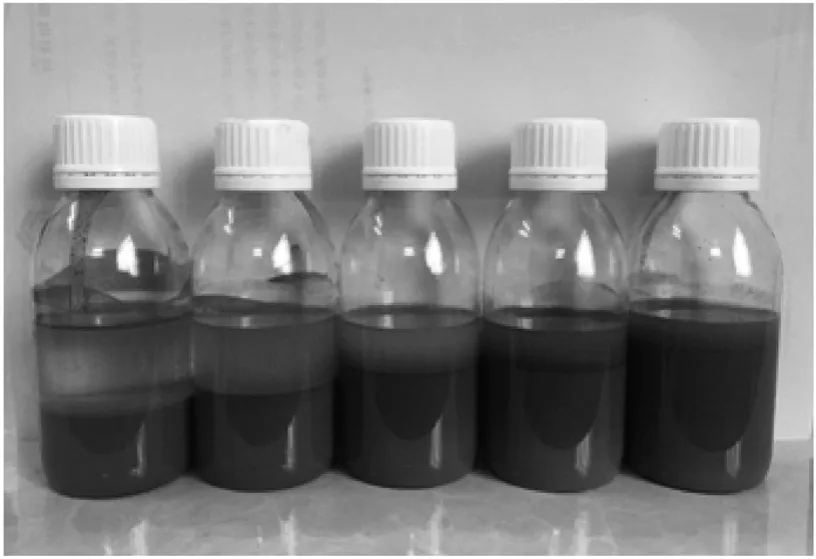

不同防沉剂对涂料贮存稳定性的影响见图1。

图1 不同防沉剂对涂料贮存稳定性的影响Figure 1 The influence of different anti-sediment agents on storage stability of paint

图1中从左至右依次分别为加入气相二氧化硅、膨润土、聚酰胺蜡、气相二氧化硅+聚酰胺蜡、气相二氧化硅+膨润土+聚酰胺蜡的涂料贮存后的效果对比,可以明显看出,3种防沉剂配合使用效果最好。

2.4 不同类型密着剂对涂膜二次附着力的影响

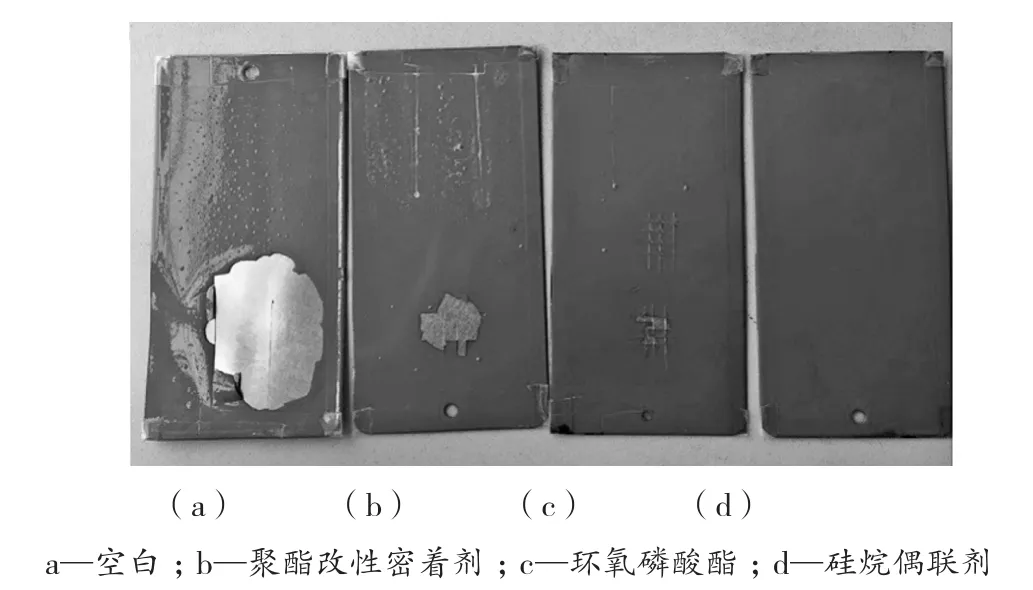

目前,市售水性环氧富锌涂料在经过上千小时的盐雾测试之后,即便其能够满足耐盐雾测试之后的锈蚀技术指标,但其盐雾试验后的二次附着力也明显有所下降,在外力拉拔情况下,涂膜会从底材上部分剥离下来。客观上来说,此种情形会很大程度地影响涂层的使用寿命。本研究采用一种硅烷偶联剂,预先与锌粉分散润湿,制成锌浆,目的在于对锌粉进行尽可能多的表面包覆处理,使得涂料成膜过程中通过硅烷桥接的原理在金属底材与漆膜以及活性颜料之间锚定,形成良好的湿附着力,相比常规的添加环氧磷酸酯或者拼用改性胺固化剂来提高体系整体附着力的方法,此法极大地提高了漆膜在盐雾试验之后的二次附着力,而且不影响涂料体系的稳定性。

由于环氧富锌体系颜基比相对较高,因此对于金属底材的附着力比常规烤漆等产品的附着力会稍差一些,通过添加合适的密着剂可以得到改善。不同类型的密着剂附着机理不同,对于底材的附着力、涂膜的耐盐雾性能以及盐雾测试之后的二次附着力表现都有差异:聚酯改性密着剂对于涂膜的延展性有帮助,抗冲击性能优异,但对于盐雾测试以及二次附着力作用不大;环氧磷酸酯在盐雾测试以及抗冲击方面有出色的表现,但是对于二次附着力方面的作用不如硅烷偶联剂大;硅烷偶联剂在抗冲击性能方面比环氧磷酸酯以及聚酯改性密着剂略差一些,但对于盐雾测试之后的二次附着力帮助效果则非常明显(表5)。

表5 不同类型密着剂对涂膜性能的影响Table 5 The influence of different types of adhesives on performance of coating

不同类型密着剂对漆膜二次附着力的影响见图2。

图2 不同类型密着剂对于漆膜二次附着力的影响Figure 2 The influence of different types of adhesives on secondary adhesion of film

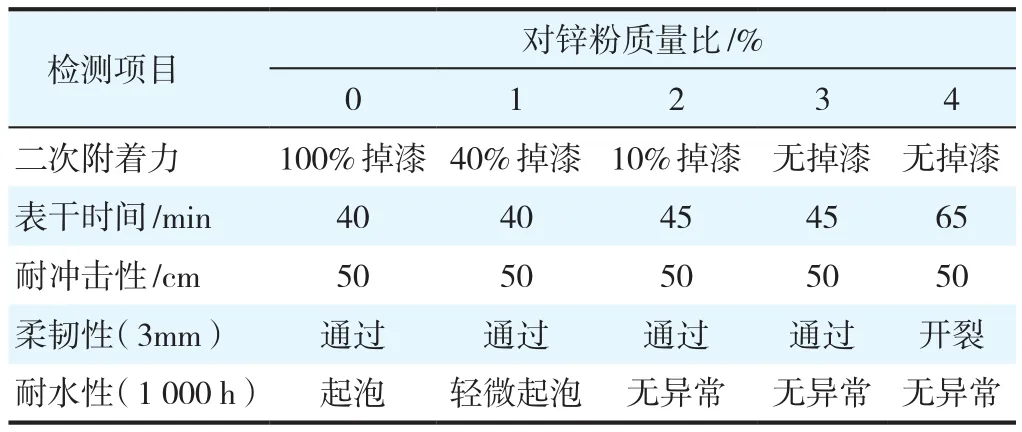

硅烷偶联剂用量对涂膜性能的影响见表6。由表6可见,用硅烷偶联剂处理锌浆,当其添加量为1%时,漆膜二次附着力以及耐水性改善就已经非常明显;当其添加量为3%时,已经可以达到不掉漆的要求,添加量超过此用量后,漆膜性能变化不明显,反而导致漆膜表干速度变慢,而且成本增加,因此硅烷偶联剂加量以对锌粉质量比为3%为宜。

表6 硅烷偶联剂用量对涂膜性能的影响Table 6 The effects of silane coupling agent dosage on performance of film

3 结语

采用亲水性聚酰胺固化剂作为锌粉的承载体,通过预先分散制成锌浆,搭配环氧乳液混合固化,利用锌粉牺牲阳极的保护原理,获得优异的重防腐性能。通过选择与搭配气相二氧化硅、有机膨润土、聚酰胺蜡防沉剂,很好地解决了高相对密度的锌粉在液体涂料中的防沉降问题;采用硅烷处理技术,解决了水性环氧富锌涂料盐雾测试之后的二次附着力问题,极大地提高了产品性能。产品在干膜含锌量、快干性、耐盐雾性、耐水性、防沉降等方面与国外产品性能相当,可以在有重防腐要求的领域推广应用。