航空飞行器外蒙皮用新型色漆/清漆涂层系统与常规涂层系统的对比研究

2018-12-13王李军狄志刚周如东朱亚君潘云飞陆文明赵宝华王留方

王李军,狄志刚,周如东,朱亚君,潘云飞,陆文明,赵宝华,张 睿,王留方

(1.中海油常州涂料化工研究院有限公司,江苏常州 213016;2.中海油常州环保涂料有限公司,江苏常州 213014)

0 引言

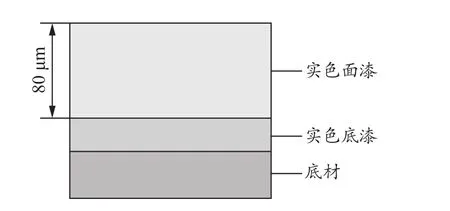

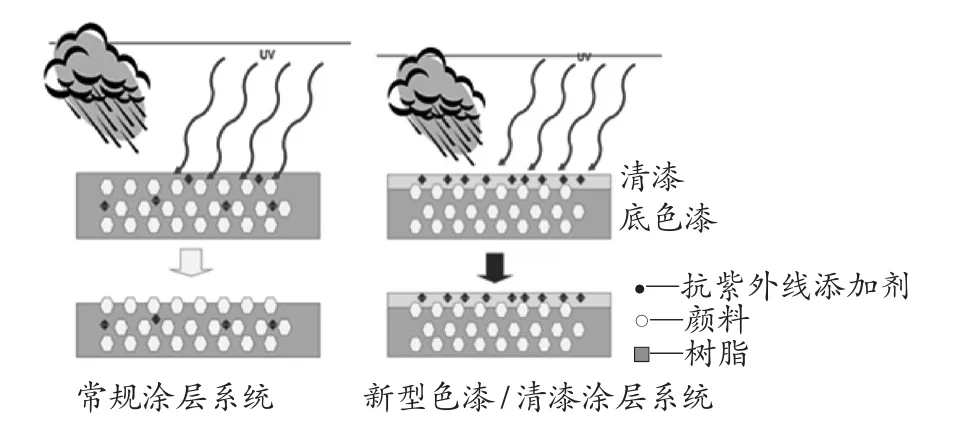

航空飞行器外蒙皮用常规涂层系统由防腐底漆和着色面漆组成,见图1。通常,底漆形成的涂层干膜厚度约为15~25 μm,面漆形成的涂层干膜厚度约为50~80 μm。虽然航空飞行器外蒙皮用常规涂层系统的性能已基本能够满足现役各型航空飞行器的需求,但仍然存在以下问题:(1)底漆和面漆均含有大量密度较高的颜料和填料,故常规涂层系统偏重,会增加航空飞行器的质量,进而增加了航空飞行器的油耗;(2)最终涂层体系的光泽度和鲜映性与面漆的涂装效果有直接关系,一旦面漆出现桔皮、流挂、针孔、沙状表面等缺陷,则最终涂层体系的光泽度会大幅下降,同时其色彩呈现的准确性也将受到影响,因此,对涂装质量有苛刻的要求;(3)面漆干膜较厚,必须通过多道施工才能达到规定的膜厚,故整体涂装效率较低;(4)面漆直接与大气环境接触,长期受紫外光、空气中的氧气以及雨水的侵蚀,容易粉化、失光,导致涂层体系的光泽保持率和色彩持久度相对较差。

图1 常规涂层系统结构示意图Figure 1 Structure diagram of conventional coating system

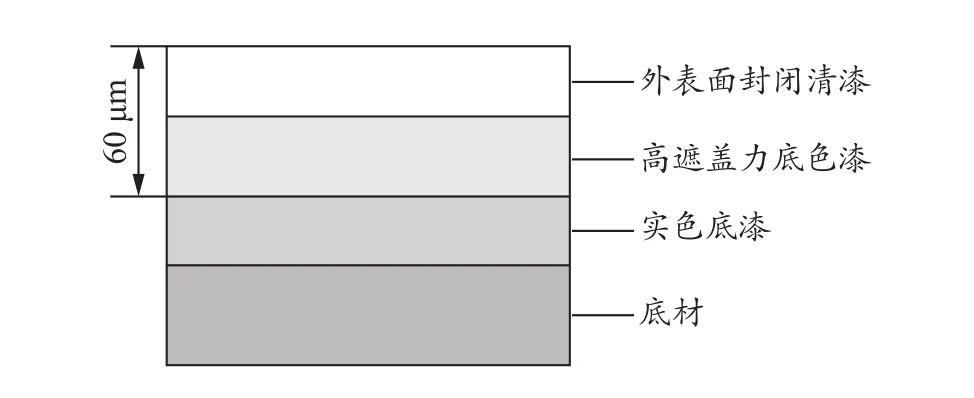

2010年,美国PPG公司率先对外正式发布航空飞行器外蒙皮用色漆/清漆(Desothane®HD/CA 9008 Basecoat/ClearCoat)涂层系统新产品,该涂层系统由高遮盖力底色漆与外表面封闭清漆组成,见图2。随后,荷兰AKZO公司和德国Mankiewicz公司相继发布了Alexit®H/S BaseCoat 411-22、Alexit®ClearCoat 411-22与Aerodur®H/S BaseCoat 3001、Aerodur®H/S ClearCoat 3002涂层系统产品。上述3家公司的航空飞行器外蒙皮用色漆/清漆涂层系统产品已在空客A380、A330等多个型号的机身上获得了实际应用。

2015年,中海油常州涂料化工研究院开始进行航空飞行器外蒙皮用新型色漆/清漆涂层系统的研究工作,现已形成正式产品在中海油常州环保涂料有限公司进行生产和销售[1-3]。

图2 新型色漆/清漆涂层系统结构示意图Figure 2 Structure diagram of new basecoat/clearcoat coating system

本研究采用航空涂料行业常用的试验设备和方法,对航空飞行器外蒙皮用新型色漆/清漆涂层系统与常规涂层系统的关键性能,如装饰性、单位面积质量、户外耐久性以及施工效率等进行对比试验,为航空飞行器外蒙皮用涂料的选择提供参考依据。

1 试验部分

1.1 试验样品

常规涂层系统(底漆:H06-27环氧聚酰胺底漆,H06-27环氧聚酰胺底漆固化剂,2033稀释剂;面漆:S04-21白色聚氨酯磁漆,S04-21固化剂,S04-21/61/81稀释剂)。新型色漆/清漆涂层系统(底漆:H06-27环氧聚酰胺底漆,H06-27环氧聚酰胺底漆固化剂,2033稀释剂;色漆:CTN-3791白色聚氨酯磁漆,CTN-3791固化剂,CTN-7478稀释剂;清漆:CTN-3792清漆,CTN-3791固化剂,CTN-7478稀释剂),均为中海油常州环保涂料有限公司产品。

1.2 性能测试

光泽度:按照GB/T 1743—1979《漆膜光泽度测定法》进行测试;桔皮,丰满度:目测;面密度:按照ISO 3233—1:2013《油漆和清漆的非挥发性物质体积百分率的测定—第1部分:使用涂布测试板测定非挥发性物质并通过阿基米德原理确定干膜密度的方法》进行测试;人工气候老化:按照ISO 11507—2007《色漆和清漆 涂层暴露于人工风化环境、暴露于荧光紫外灯和水环境》进行测试。

1.3 试验设备

德国BYK-4846微型颜色高光泽表面鲜映性DIO仪;德国BYK-4563三角度光泽仪;美国爱色丽7000A型台式色彩色差仪;美国Q-Lab公司紫外线光照老化试验箱。

2 结果与讨论

2.1 装饰性对比

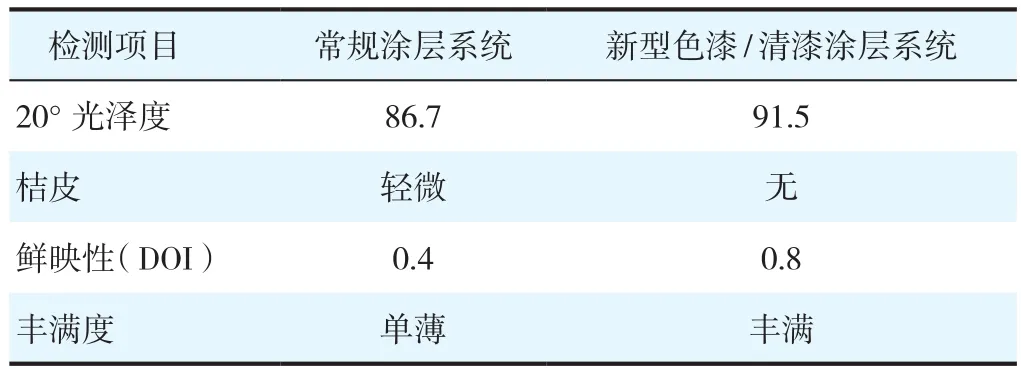

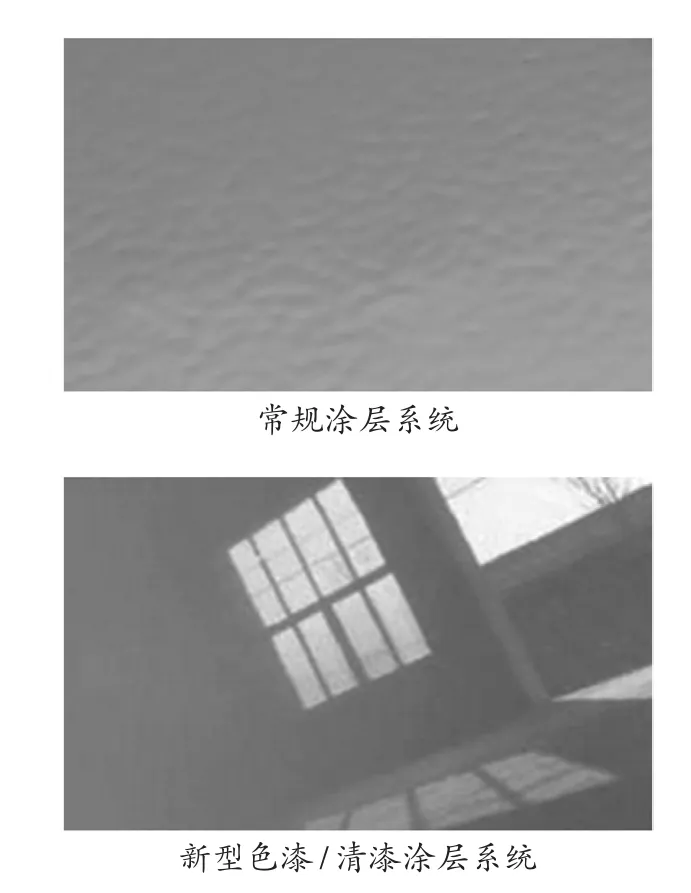

随着航空工业的高速发展,各大航空制造企业对航空飞行器外蒙皮用涂层系统的装饰性越来越重视,这就对涂装质量提出了更高的要求。装饰性涂料的涂装质量通常采用光泽度、桔皮、鲜映性(DOI)以及丰满度进行表征。对常规涂层系统与新型色漆/清漆涂层系统的上述4项性能进行了测试,结果见表1。

表1 两种涂层系统的装饰性测试数据对比Table 1 Comparison of decorative test datas of two coating systems

由表1可知,新型色漆/清漆涂层系统的光泽度、鲜映性(DOI)、丰满度以及流平性能均优于常规涂层系统,装饰性更佳。试验还发现,常规涂层系统的光泽度和鲜映性与面漆的涂装效果有直接关系,一旦面漆出现桔皮、流挂、针孔、沙状表面等缺陷,则最终涂层系统的光泽度会大幅下降,同时,其色彩呈现的准确性也将受到影响,因此,对涂装质量有苛刻的要求。而新型色漆/清漆涂层系统的装饰性则受涂装质量的影响较小,即使非熟练喷漆工进行施工,涂层系统的装饰性仍能获得保证,非熟练喷漆工施工的两种涂层系统的外观状态见图3。

图3 两种涂层系统的外观状态Figure 3 Appearance of two coating systems

由于航空飞行器体积庞大且形状复杂,往往需要十几名喷漆工同时进行施工,这使涂装质量很难进行有效控制。因此,采用喷涂技术对涂装质量影响小且装饰性更佳的新型色漆/清漆涂层系统进行整机涂装效果更好。

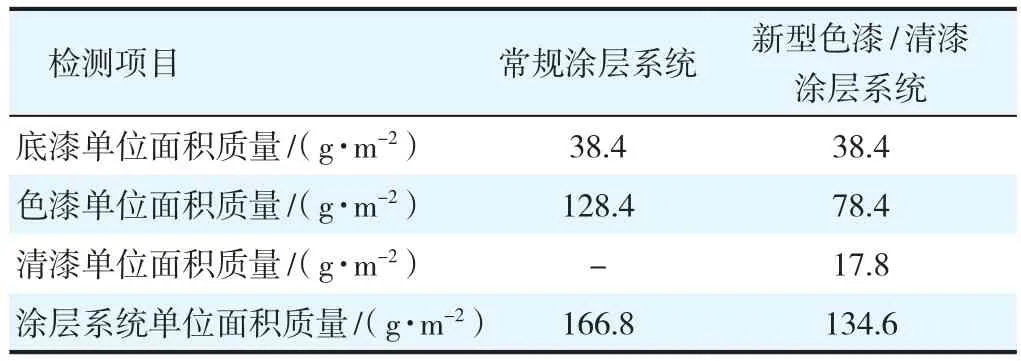

2.2 单位面积质量对比

美国PPG公司航空材料事业部经理曾公开表示:与常规涂层系统相比,新型色漆/清漆涂层系统可为航空飞行器减重15%~35%(质量比),使用该涂层系统,一架小型飞机一年可节省近10万美元的燃油费,大型飞机则可节省近60万美元的燃油费。本研究通过实测底漆、色漆以及清漆的干膜面密度,采用公式“单位面积质量=干膜面密度×干膜厚度”来计算两种涂层系统的单位面积质量,结果见表2。

由表2可知,以白色实色漆为例,由于新型色漆/清漆涂层系统中色漆的厚度大幅降低,即使增加了1道清漆,新型色漆/清漆涂层系统仍可实现减重19.3%(质量比)。

表2 各涂层及涂层系统的单位面积质量Table 2 Weight per unit area of each coating and coating system

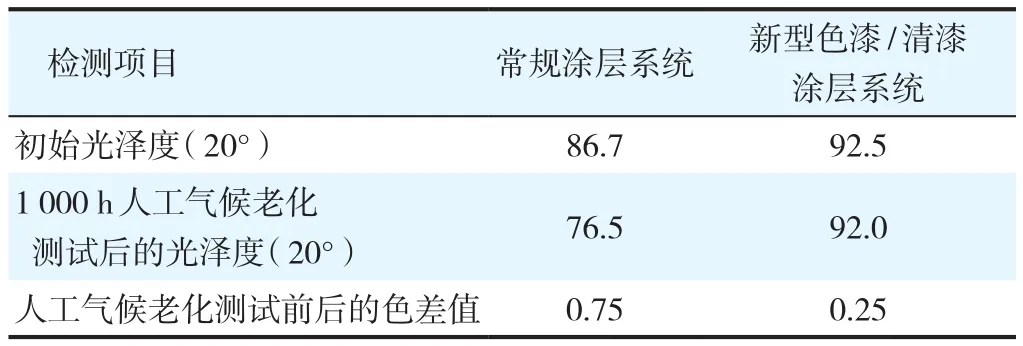

2.3 户外耐久性对比

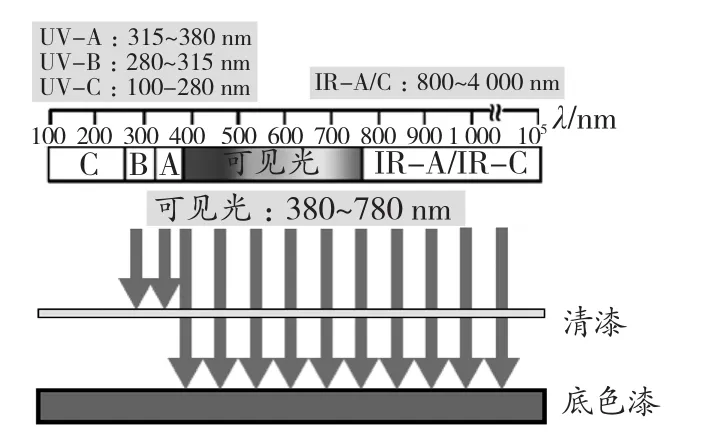

常规涂层系统的色漆直接与大气环境接触,长期受紫外光、空气中的氧气以及雨水的侵蚀,容易粉化、失光,导致涂层系统的光泽保持率和色彩持久度相对较差;而在新型色漆/清漆涂层系统中,与含有大量着色颜填料的色漆相比,清漆的致密性更高,能够有效防止空气中的氧气以及雨水的侵蚀,同时,在清漆中加入紫外光吸收剂,能够有效阻止紫外线透过清漆直接辐照色漆,从而大幅度提升涂层系统的光泽保持率和色彩持久度,见图4。清漆的屏蔽作用见图5。常规涂层系统与新型色漆/清漆涂层系统的户外耐久性对比数据见表3。

图4 涂层系统受外界影响示意图Figure 4 Schematic diagram of coating system affected by external environment

图5 清漆的屏蔽作用Figure 5 Shielding effect of clearcoat

表3 人工老化测试前后的光泽度以及色差值Table 3 Gloss and color difference before and after artificial aging test

由表3可知,经1 000 h人工气候老化测试后,常规涂层系统的光泽度从86.7下降至76.5,光泽保持率为88.2%;新型色漆/清漆涂层系统的光泽度从92.5下降至92.0,光泽保持率为97.3%;1 000 h人工气候老化测试前后,新型色漆/清漆涂层系统的色差值远低于常规涂层系统。与常规涂层系统相比,新型色漆/清漆涂层系统具有更加优异的光泽保持率和色彩持久度。

2.4 施工效率对比

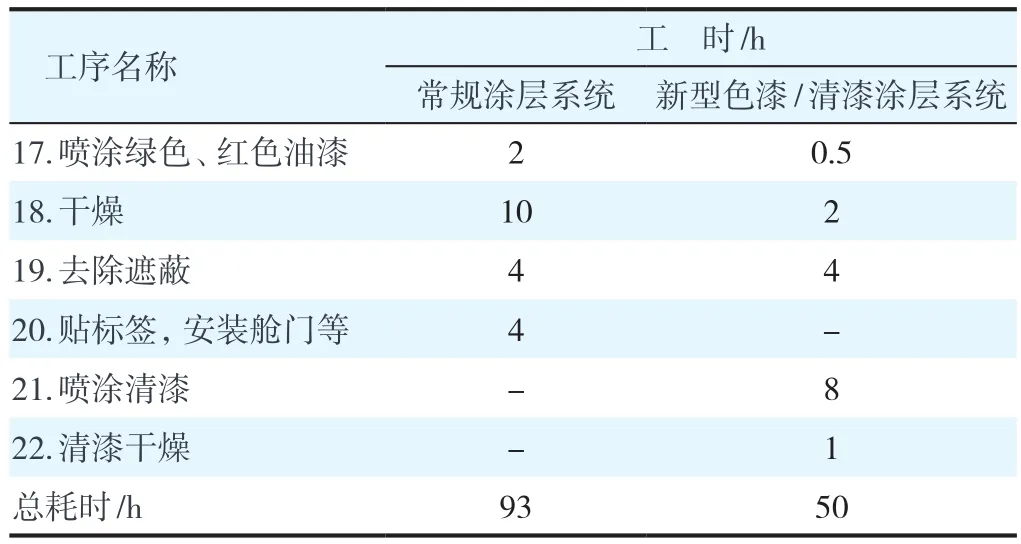

航空飞行器整机涂装流程包括:表面处理、喷底漆、干燥、遮蔽、喷白色面漆、干燥、遮蔽、喷标识色漆、干燥、遮蔽以及去遮蔽等20余项工序,见表4。飞行器整机涂装现场见图6。

表4 两种涂层系统的涂装工序及所需工时Table 4 The painting process and the required labor hours of the two coating systems

续表4

图6 航空飞行器整机涂装现场Figure 6 Painting site of aviation aircraft

从表4可知,与涂装常规涂层系统相比,虽然涂装新型色漆/清漆涂层系统增加了喷涂清漆的工序,但是新型色漆/清漆涂层系统色漆的涂装与干燥所需工时远低于常规涂层系统相应工序所需工时,涂装同一架飞机,采用新型色漆/清漆涂层系统可节约43工时,能够使飞机的喷涂环节缩短1~2 d。

3 结语

对航空飞行器外蒙皮用新型色漆/清漆涂层系统与常规涂层系统的装饰性、单位面积质量、户外耐久性以及施工效率等进行了对比试验,试验结果表明:新型色漆/清漆涂层系统的装饰性与保光保色性更佳,施工效率更高,减重效果明显,可节省燃油消耗。