航天多品种、小批量产品的物料在线库存调节探索应用

2018-12-13孙宏宇刘金山

孙宏宇,刘 烨,刘金山,刘 胤

(1.天津工业大学,天津 300387;2.北京卫星制造厂有限公司,北京 100094)

0 引言

航天产品的生产是典型的多品种、小批量的研制模式,其产品质量和寿命取决于产品设计、研制生产和试验全过程的可靠性,而电子元器件的可靠性又是整个设备可靠性的基础。由于航天产品的不可维修性,有可能因为一个小小的电子元器件的失效而导致整个航天产品的失效,因此元器件在航天产品中占据非常重要的作用。由于元器件在航天产品的研制中,元器件库存积压一直是非常难以解决的问题,主要原因有:①元器件现有订货策略是有了订单后,根据订单所需量进行订货,并且为保证不缺货,会多订购一点,因而库存水平越来越多;②订货策略是按照产品型号所需来订货,这次订购的a类元器件是用来生产产品A,并且多订购了一些,还有库存;下次产品B同样需要a类元器件,并且没有了a类元器件,虽然对应产品A的a类元器件有库存,但是他们不会共用,而是再订购B产品所需的a类元器件,因此,库存会越来越多。

为此本文结合航天产品研制过程,对航天产品的元器件库存调节进行了分析和探讨。

1 研究现状

从1951年以来,库存控制模型发展迅速。从单级库存模型到多级库存模型,从确定库存模型到随机库存模型,从单品种库存模型到多品种库存模型,库存模型越来越接近现实中的经济活动,库存控制理论越来越丰富。通常的库存控制模型主要基于需求特性而有所区别[1~6]。

但大多数企业面临的是随机库存控制问题,综合目前的研究方法[7~9],针对航天产品元器件预先期不明确、需求不确定的特点,通过设置安全库存,最终目的是在保证较高服务水平的前提下,通过降低企业的平均资金占用水平,提高存货的流转速度,最终提高企业的经济效益。

2 方法选择

对于元器件来说,由于种类较多、平均占用资金少,综合权衡管理成本和生产要求,周期性盘点的策略适合元器件。

2.1 周期性盘点的库存策略

采用(T,s,S)策略:当经过一定的检查周期 T 后,若库存低于订货点s,则发出订货;否则,不订货。如果检查时库存量是 I,且 I<s,则订货量 Q=S-I。

(1)订货周期T的确定:

考虑经济订购批量的情况下,由T=Q/D可得:

式中:T*—经济订货周期;C1—单次订货成本;C2—单位商品年储存成本;D—单位时间内库存商品的平均需求量。

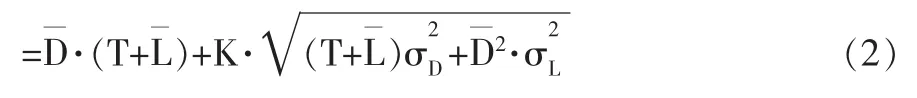

(2)最高库存量Qmax的确定:

式中:s—订货点 (报警点);σL—订货提前期的标准差;σD—日需求量的标准差;—单位时间内库存商品的平均需求量;—平均订货提前期;K—安全系数。

当供货条件比较稳定时,提前订货时间基本上为一常数(或取其均值),这时:

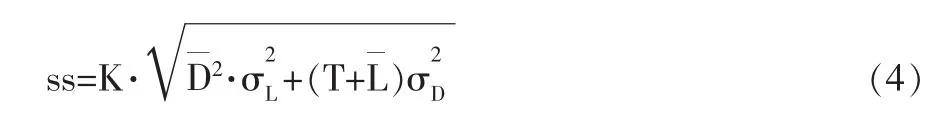

2.2 安全库存

之所以需要使用安全库存,是因为大多情况下需求量D、订货提前期t是随机的。为了防止缺货现象,就需使用安全库存(ss)作为缓冲。针对元器件,采用周期盘点,在提前期不确定、需求不确定的情况下,安全库存可以采用以下的公式进行计算。

3 方法在航天产品中的实践

3.1 设置安全库存的方法

(1)进行数据收集。采集数据信息包括产品名称,日期、入库数量、出库数量、单位、采购单价、盘点周期、保质期、存储费率等,以实现质量、成本和周期控制。

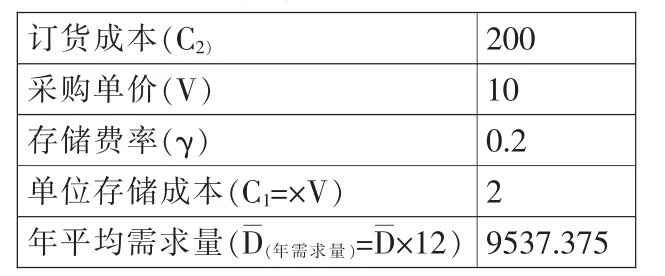

(2)计算需求量的方差和均值、提前期的方差和均值。对数据进行月需求量的均值、方差以及提前期的均值、方差,进行计算得到表1。在数据采集中除了历年的数据,一些数据由库管人员进行估计,从而得到采购单价是10元,存储费率是20%。单位存储成本由采购单价与存储费率的乘积得到,见表2。

表1 数据处理的结果1

表2 数据处理的结果2

由于元器件的保质期远远大于盘点周期,所以先不用考虑保质期,只需要在t时刻盘点时,看是否有过期产品,如果没有,则仓库的量为实际库存量。如果有过期产品,则把过期的产品看作已经出库的量,则实际的库存量等于表面库存量减去过期的产品。

(3)由服务水平计算出安全系数。在元器件的实例中,理论上想保证100%的服务水平,由于正态分布分位点的特点,不可能保证100%。为了尽可能接近100%,我们选取99.98%的服务水平,它对应着安全系数等于35。

经过数据处理得到的结果见表1和表2。

(4)安全库存计算。前面已经分析,依据周期性盘点策略对元器件库存进行管理。根据周期性盘点下的安全库存计算公式(4),可以得到每月的安全库存量,每个月需保有的安全库存为14964米。

(5)订货点和订货批量计算。根据订货点的计算公式,订货点安全库存=19733(所代数据见表1),将表1中数据处理结果带入公式得到,订货点为19733米。根据最,可以得到最优的订货批量为1381米。

(6)参数灵敏度分析。在上述案例中,设定盘点周期为6个月,依次改变提前期的值,可以得到安全库存随提前期的变化趋势,如图1所示。同理,设定提前期为3个月,依次改变盘点周期的值,得到安全库存随盘点周期的变化曲线图,如图2所示。从图1和图2可以看出,随着提前期的下降,安全库存呈线性下降;随着盘点周期变短,安全库存降低。

图1 安全库存随提前期的变化图

图2 安全库存随盘点周期的变化图

(7)对收集到的另外5种产品,采取同样的方法,依次得到他们的安全库存、最优订货量、再订货点,最高库存量,如表3所示。其中,最高库存量=再订货点+最优订货量。

表3 不同产品的库存相关的参数的取值

3.2 两种库存控制策略的对比

将现行的库存控制策略和本文所述方法两种库存控制策略从库存水平、库存成本和订货方式三个方面进行对比分析。

3.2.1 库存水平的对比

2017年9月的数据收集见表4所示,通过对比现行方法下的Inven1和本文所述方法的Inven2,可以发现,若采用本文所述方法,则库存量会比当前库存量平均减少约21.1%。

表4 2017年9月份库存水平收集表

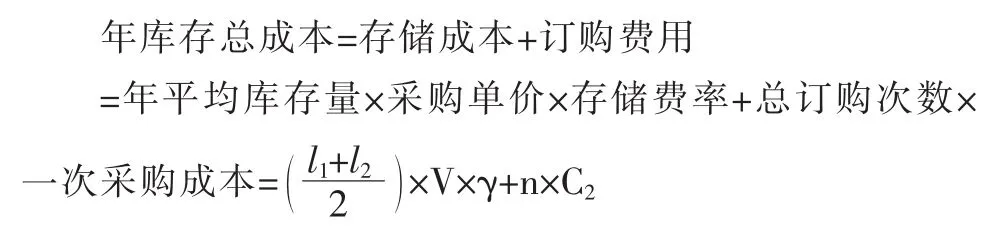

3.2.2 总成本对比

通过调研发现暂时没有计算每一种产品库存成本的方法,所以我们采用常用的计算库存成本的方法,包括存储成本和订购费用两部分。计算公式如下:

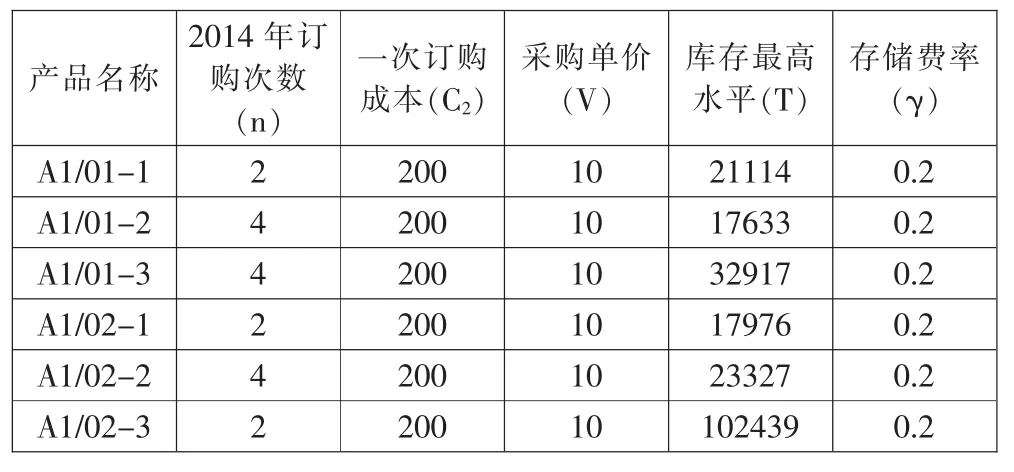

(1)现行库存方法下的总成本。现行的库存方下的总成本见表5所示,6种产品的总库存成本为:总库存成本=634156(元/年)。

表5 总成本水平(2017年)收集表1

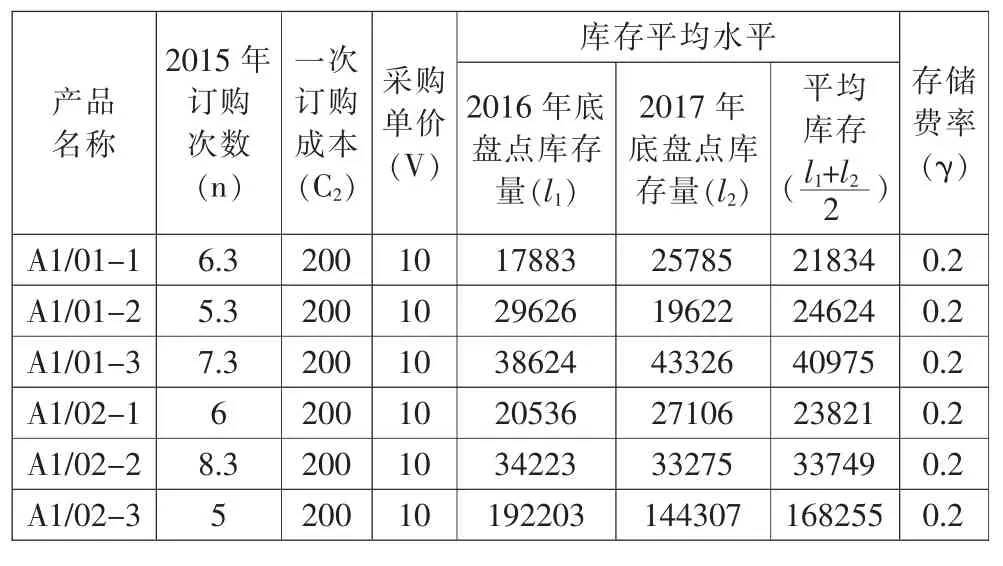

(2)本文所述方法下的总成本。假设从2016~2017年的库存管理模式选择本文所述方法,其中数据收集见表6所示。6种产品的总库存成本为:总库存成本=434412(元)。

表6 总成本水平(2017年)收集表2

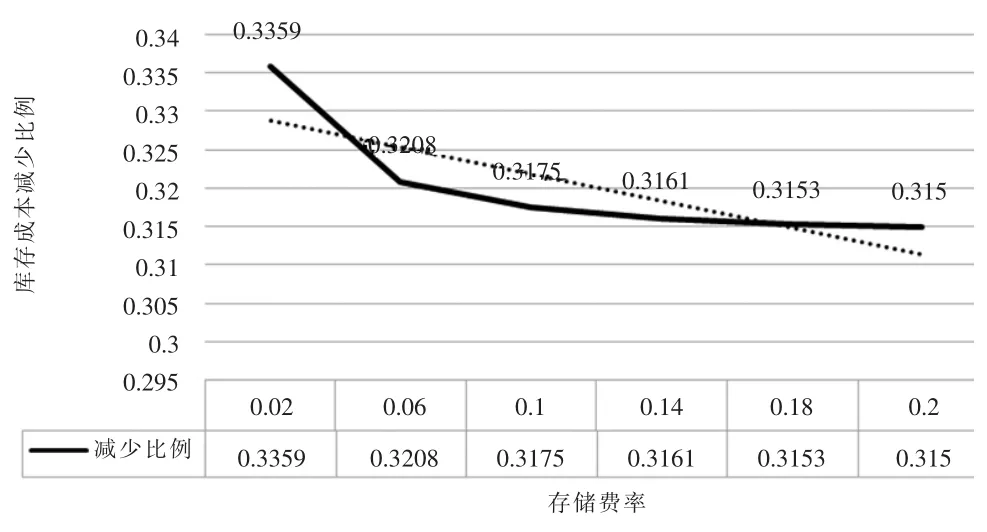

(3)两种方法的总成本对比分析。在不同的存储费率下,本文所述方法减少比率的变化如图3所示:通过对比两个方法下2017年的库存成本,若采用本文所述方法,则6种产品的库存总成本会比现行方法减少约31.5%~33.6%。

图3 库存成本减少比例随存储费率的变化折线图

3.2.3 订货方式的对比

元器件的现行订货方法是以产品类型为依据进行订货,使得安全库存水平增加。本文所述方法,是以由元器件种类为依据的订货策略。通过对比3.2.1和3.2.2的结果可以看出,本文提出的方法能大大地降低库存量以及降低库存水平,验证了所提出方法对航天产品生产的有效性。同时发现,所述方法的库存水平可以满足99.98%的服务水平,即有99.98%的原材料可以立刻供应生产,0.02%的原材料需要靠订购之后,经过一个提前提的时间到货再供应生产。而现行方法,是得到需求订单后再去订购货物,所以本文所述方法能够更快、更及时地供应生产,从这一方面也验证了所述方法的有效性。

4 结束语

库存管理一直是航天企业关注的重点,本文提出了计算安全库存的方法和步骤:①根据产品的重要程度和价值,确定库存策略;②计算安全库存所需数据的收集;③数据的处理,包括计算需求量的方差和均值以及提前期的方差和均值;④由服务水平计算出安全系数;⑤根据库存策略对应的安全库存公式计算出安全库存、订货点和订货批量。

以元器件的库存控制为例,实践了安全库存计算的步骤。并通过将当前企业所用方法和报告所提出方法的库存水平、库存成本和订货方式进行对比,验证了提出方法的有效性。