车身刚度优化设计

2018-12-13张立强

张立强

(阿尔特汽车技术股份有限公司,北京 100076)

0 引言

近年来,随着空气污染越来越严重,PM2.5越来越高,环境保护意识逐渐增强,国家出台一系列政策鼓励发展新能源汽车,新能源的开发越来越多。相对于传统燃油车型,电动车因为动力电池的布置要求,改变了传统车型车身的梁架结构,使得车身的刚度低于基础燃油车的水平,车身的刚度是汽车性能的关键指标,需要对车身进行优化保证刚度达到目标值的要求。

1 车身刚度的计算方法

1.1 车身的弯曲刚度计算方法

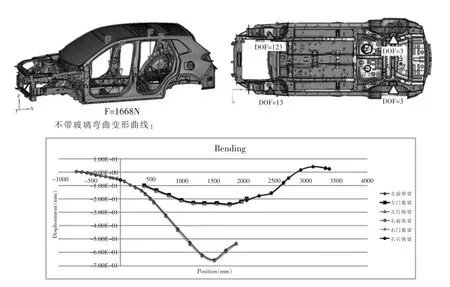

用车身在铅锤载荷下产生的挠度大小来描述,通过固定车身的前后悬的安装位置,然后在车身的H点位置加载铅锤载荷,计算车身边梁位置的变形量,车身弯曲刚度表示为车身载荷和边梁的变形量的比值,如图1所示。

车身的弯曲刚度EI计算公式为:EI=F/D(N/mm)

F=1668×4=6672N,其中:D—边梁位置的位移变形量。

图1 车身弯曲刚度计算示意图Fig.1 Calculation diagram of body Flexural stiffness

1.2 车身扭转刚度计算方法

用车身在扭转载荷作用下产生的扭转角大小来描述。通过固定车身的后悬安装位置,在前悬安装位置施加2000NM的扭矩,查看在前悬架位置的车身纵梁角度的变形量。车身的扭转刚度GJ表示为扭矩和纵梁变形量的比值,如图2所示。

车身的扭转刚度:GJ=T/φ(N·m/deg)

图2 车身扭转刚度计算示意图Fig.2 Calculation diagram of body torsion stiffness

T=2000N·m,其中φ—纵梁在前悬架位置的角度变形量。

2 车身刚度的提升方案

2.1 车身刚度的主要影响因素

车身刚度的主要影响因素:①关键区域的截面尺寸大小,提高断面的转动惯量;②各个断面接头位置的接头刚度;③车身增加新的环状加强结构;④提高对刚度比较灵敏零件的料厚。

为了提高车身的刚度,主要优化的方向是以上四个方面。本文主要是描述的是提高关键截面的断面系数,提高接头位置的接头刚度,车身增加新的环状加强结构来提高车身的刚度。车身刚度的灵敏度分析是通过CAE软件得出车身对刚度贡献的灵敏度排序,通过适当加厚灵敏零件起到提高刚度的目的。零件的料厚增加会增加重量,影响其车身轻量化。提高零件的厚度需要合理考虑增加的刚度和增加质量的比值的最优性。

2.2 提高关键区域零件的断面尺寸,提高断面的转动惯量

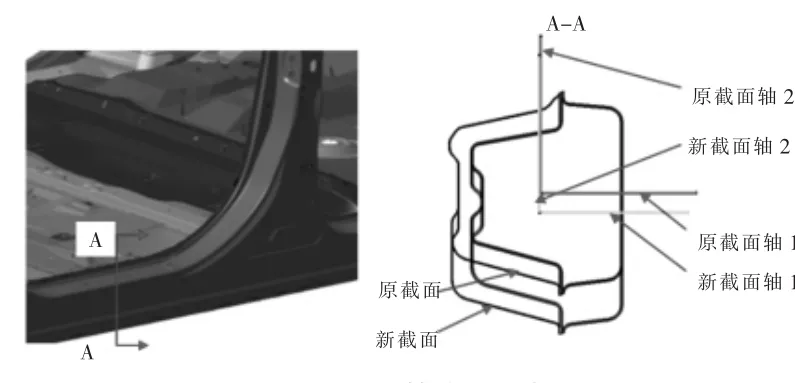

现代的车身结构主要采用的笼式结构。车身的各个截面大小直接影响了车身的性能。需要合理的设计车身的各个位置的断面,使车身的性能能够满足要求。车身关键截面增大能够提高截面的转动惯量,能够提高车身的刚度。在本项目中,受布置及车身结构的限制,主要是增大门槛位置的截面和后座椅前横梁位置的截面。

在侧门槛的位置断面,在门槛的内部受动力电池的影响,不能加宽,只能通过Z向下加高30mm来增大该位置的断面系数。改变后截面的轴1转动惯量由2.13×106mm4增大到 3.51×106mm4,轴 2 的转动惯量由 1.75×106mm4增大到 2.12×106mm4,如图3所示。

图3 侧门槛断面对比Fig.3 Contrast of side doorsill section

在第二排座椅前横梁位置,第二排座椅前横梁向上增加15mm,向前增加13mm,后地板第一横梁向下增加15mm。改变后截面轴1的转动惯量由4.18×105mm4增大到9.83×105mm4,轴2的转动惯量由3.18×105mm4增大到6.13×105mm4,如图4所示。

2.3 提高接头位置的接头刚度

在车身的横梁和纵梁的交接的部位,会形成一个类似于三通的接头形式,如图5所示。在接头位置,一般受力比较大,容易形成应力集中。接头的刚度大小直接影响到车身的刚度值。在接头位置的截面建议大于中间位置的截面,在接头位置,减小焊点之间的距离。在空间允许的情况下尽量使用下图结构。

图5 车身纵梁与横梁搭接结构Fig.5 Joint structure of body longitudinal beam and beam

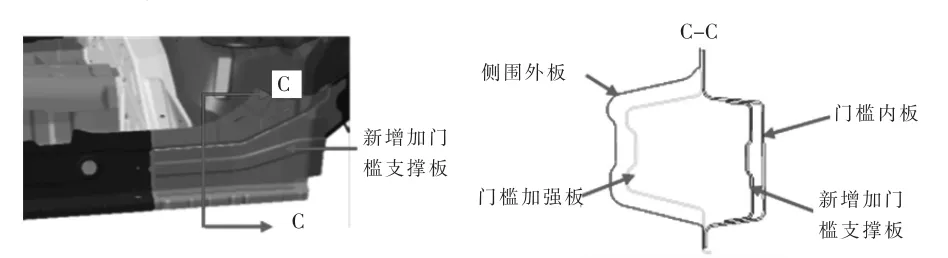

在门槛边梁后部与后轮罩的搭接位置是前后纵梁的交接位置,同时连接后座椅横梁和侧围,此位置的刚度对整车的刚度影响比较大。在本项目中,通过在门槛内板上增加门槛内板支撑板,如图6所示,加强该区域的接头刚度从而提高整车的刚度。

图6 门槛内板加强结构Fig.6 Strengthening structure of Doorsill inner panel

2.4 增加车身后端的环状加强结构

现代的车身乘员舱结构一般都是笼式的结构。这种车身结构有着良好的车身强度和刚度。车身中有多个环状的传力结构,这种结构的车身刚度较高。在本项目中,通过增加后地板上横梁和后地板上横梁连接梁,增加的这些零件与轮罩上加强梁,C柱加强板,顶盖横梁形成了一个封闭的环状结构,如图7所示,这种结构能够相互连接,分散车身载荷,该结构能够很好的提高车身的刚度。

图7 车身环状加强结构Fig.7 Body ring strengthening structure

3 CAE的分析验证

通过上面的几种方式更改的车身结构,经过CAE的分析验证,车身的弯曲刚度由19117N/mm增大到23876N/mm,扭转刚度由17634Nm/deg增大到22046Nm/deg,能够有效提高车身的弯曲和扭转刚度。

4 结束语

车身的刚度在车身是一个重要的性能指标,车身的刚度是否达到目标值是判断车身设计好坏的一个重要标准。在本项目中,结合CAE的分析验证,找出影响车身刚度的关键因素,通过更改部分车身结构,能够显著的提高车身的弯曲刚度和扭转刚度,满足了设定的目标值。