基于智能识别与周期检测的钢轨伤损自动预警方法研究

2018-12-13孙次锁张玉华

孙次锁, 张玉华

(1.北京交通大学 交通运输学院,北京 100044; 2. 中国铁道科学研究院集团有限公司 基础设施检测研究所,北京 100081)

钢轨探伤车用于对在役钢轨内部伤损进行快速检测,是“人防、物防、技防‘三位一体’安全保障体系”[1]的组成部分之一。许多学者通过决策树分析[2]、谱分析[3]、人工选取特征[4-6]等方式对探伤检测数据进行智能识别。近年来,深度学习技术发展,文献[7-11]将深度学习技术应用到钢轨伤损识别、扣件检测等领域。上述文献均针对单次检测数据进行分析,未考虑多次检测周期历史数据间的关联关系,存在误报率高、伤损漏检等现象,为确保铁路运输安全,实际检测数据分析中仍然采用人工全程回放方式,智能识别结果仅用于参考。人工回放时,为进一步提高预警准确率,降低预警误报率,需要将当次检测数据与同区段的历史检测数据进行周期对比。各铁路集团有限公司建有《伤损比对监控表》,表中记录各个周期检测到的所有伤损的类型、大小、位置、处理等数据。在对当次检测数据回放时,对比《伤损比对监控表》,对于发展较快的伤损,及时预警;对于无发展的伤损,继续监控;对于形似钢轨伤损图形的钢轨固有机械结构不预警。由于多次检测周期中各伤损里程位置误差在十几米至几十米之间不等,无法精确对应,操作员需依据经验判断显示为两个位置的钢轨伤损实际上是否为同一位置,效率较低。

文献[12]在研究动车组跟踪试验得到的数据时,提出一种基于时间序列的自动频谱分析方法,得到运营列车主要性能参数的变化规律。受时间序列方法的启发,本文提出超声波反射体位置序列比对的方法。文献[13-14]提出的Faster RCNN方法既能对图像中的物体进行分类识别,又能给出识别物体的位置。文献[15-16]提出编辑距离的方法,可以对字符序列进行比对。本文将超声波检测B型显示数据格式转换成RGB格式,采用Faster RCNN网络架构对检测区段的超声波反射体进行智能识别分类,并输出超声波反射体位置,将超声波反射体按里程位置形成序列形式的区段检测数据,采用编辑距离方法,将区段检测数据与区段标准检测数据进行对比,自动形成当次检测数据的分析报告,实现自动预警。在智能识别基础上考虑同一线路多次检测结果间的关联关系,自动得到钢轨伤损预警信息。

1 钢轨伤损自动预警总体结构

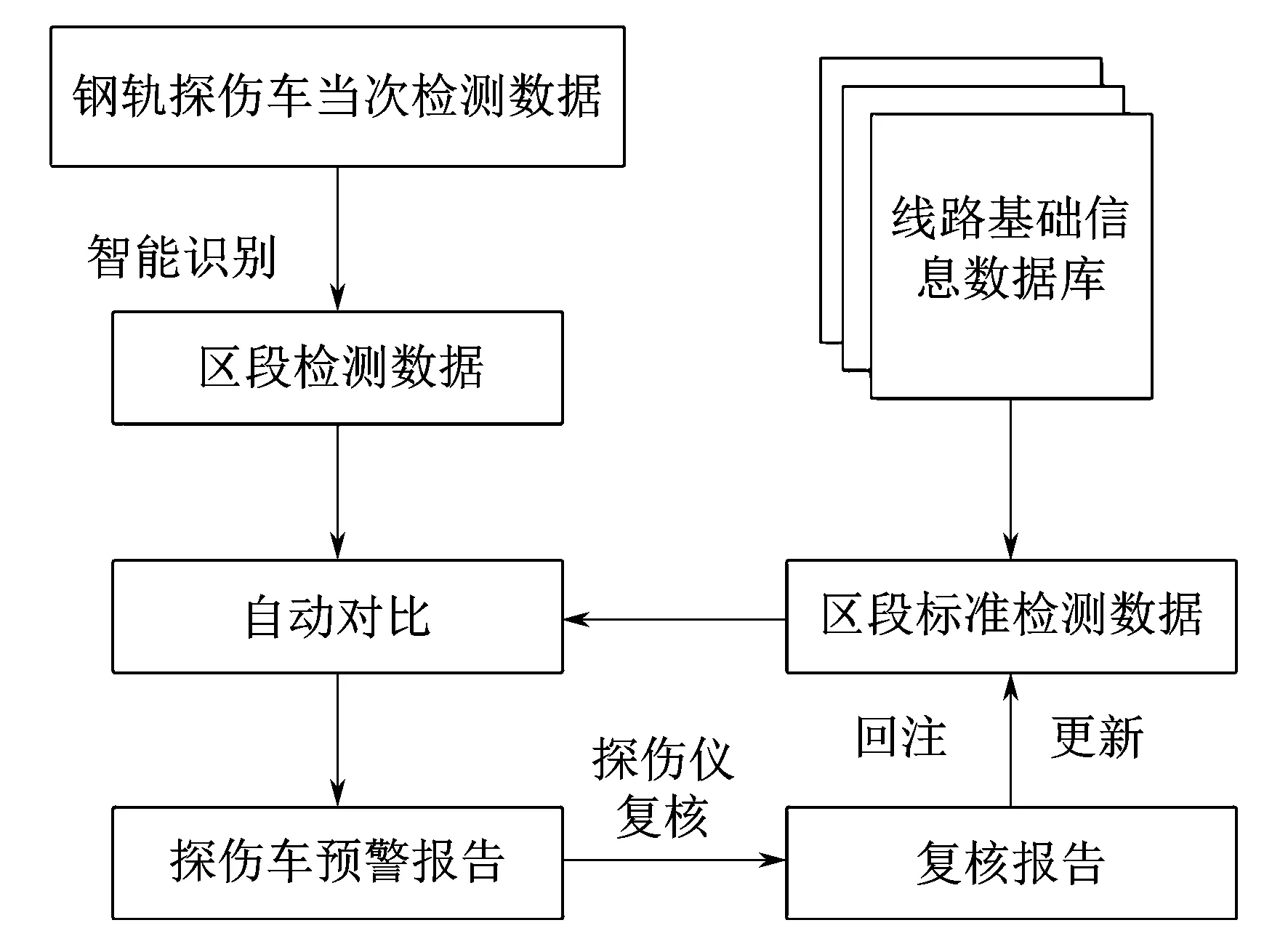

钢轨伤损自动预警总体结构见图1,通过智能识别对钢轨探伤车检测取得的当次检测数据进行超声波反射体分类,将分类结果按定位里程顺序排列生成区段检测数据,将区段检测数据与区段标准检测数据进行自动对比分析,生成探伤车预警报告。各工务段采用探伤仪对预警报告中的可疑伤损进行复核,形成复核报告。依据复核报告对区段标准检测数据进行回注,更新区段标准检测数据,用于下次钢轨探伤车检测数据的预警分析。区段标准检测数据中包含线路基础信息数据库的各类信息,如区段起终点里程,隧道、桥梁位置,曲线半径,线路短链等。结构中用区段标准检测数据替代当前使用的钢轨探伤车《伤损比对监控表》,用自动对比替代人工对比,自动生成探伤车预警报告。

图1 钢轨伤损自动预警总体结构

2 钢轨探伤车检测数据智能识别

2.1 超声波检测B型显示图像

钢轨探伤车检测到的B型显示图像见图2。钢轨探伤车采用超声波脉冲反射法进行钢轨探伤,若钢轨中无超声波反射体,则显示为黑色。对于钢轨中存在的每一个超声波反射体E,可以用坐标(xE,yE)表示该反射体的位置。图2中红色矩形框为钢轨中存在的超声波反射体,每个超声波反射体由若干个不同角度的超声波反射点组成。每个超声波反射体的位置为

(1)

式中:LE为超声波反射体在钢轨中的位置;xi为第i个超声波反射点的x坐标;yi为第i个超声波反射点的y坐标;n为组成超声波反射体LE的超声波反射点的个数。

图2 B型显示图像

钢轨中某些固有机械结构如螺孔、导线孔、焊缝、道岔、接头等也会导致超声波信号的反射,因此也是超声波反射体。

2.2 区段检测数据

选用线路区段中的具有位置特性的超声波反射体组成序列,区段检测数据为

FQD={fi|fi∈F,i=1,2,3,…}

(2)

式中:FQD为区段检测数据;i为按照超声波反射体在检测过程中出现的位置先后进行排序序号;fi为第i个超声波反射体;F为所有超声波反射体的类别集合。

参照现有钢轨探伤车数据分析软件的伤损类别,本文将超声波反射体分为16类,用大写字母组合代表超声波反射体的类别,依次为螺孔(A)、导线孔(Z)、焊缝(C)、内侧轨头核伤(NN)、外侧轨头核伤(NW)、内中外轨头核伤(NA)、内中轨头核伤(NNZ)、中外轨头核伤(NZW)、轨底伤损(M)、螺孔裂纹(L)、轨头垂直劈裂(NP)、螺孔多孔(D)、道岔(F)、钢轨接缝(K)、轨腰分离(P)、杂波(O)。例如,图2中超声波检测B型显示图像的区段检测数据为

FQD={L,A,L,A,A,K,A,L,A,L}

(3)

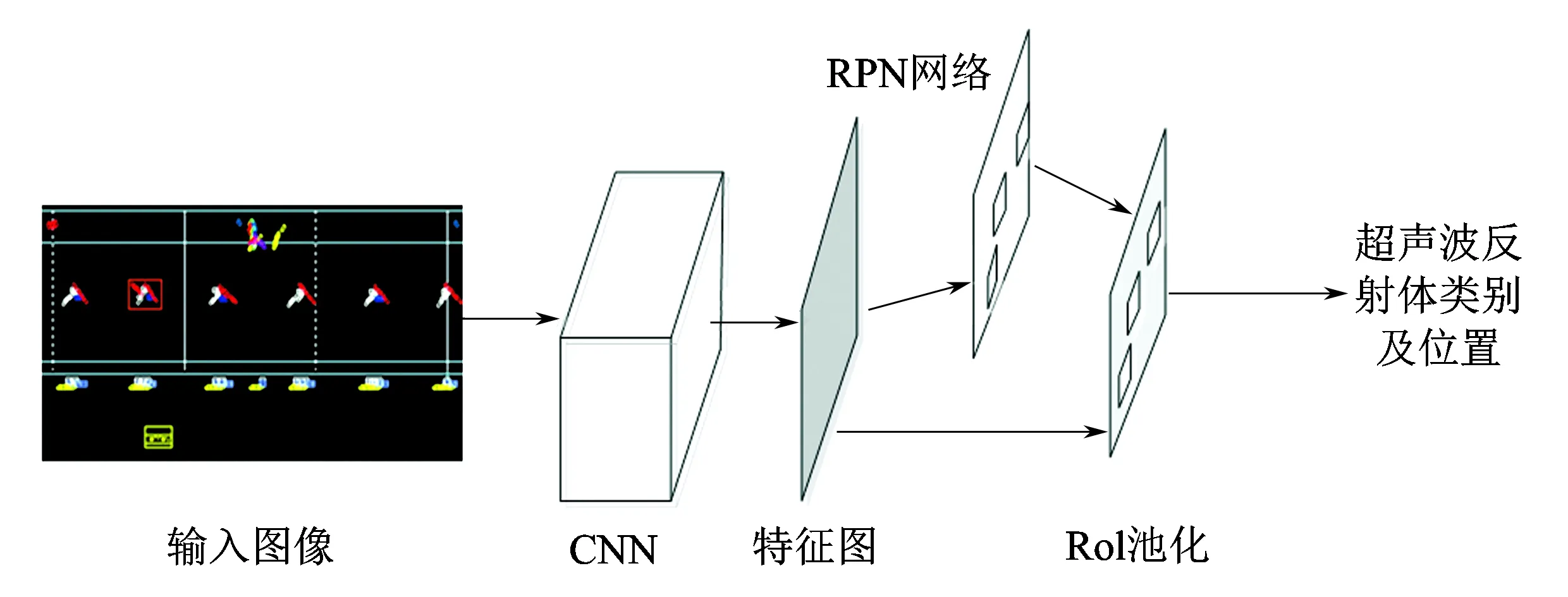

2.3 超声波反射体类别及位置的智能识别

超声波反射体类别及位置的智能识别采用Faster RCNN网络架构[9-10],见图3。Faster RCNN是物体检测领域基于区域建议的一种快速深度学习网络架构,可自动对输入到网络架构中的B型显示图像进行特征提取,并依据提取的特征进行分类与定位。架构中含有未知参数,采用人工标注超声波反射体类别及位置的样本进行训练,通过反复迭代对网络架构中的未知参数进行学习更新,训练完成后得出含有已知参数的网络架构模型,使用该模型对B型显示图像中超声波反射体的类别和位置进行智能识别。在Faster RCNN网络中,将截取的整张图片输进CNN,提取出的特征图输入到RPN网络中汇总,对得到的候选框中的特征信息,使用分类器判别超声波反射体类别,同时用回归器进一步调整候选框位置,最终输出超声波反射体类别及位置。

图3 识别超声波反射体类别及位置的Faster RCNN网络架构

本文输入的图片大小为128 dpi×128 dpi,输入图片含有16个超声波信号通道[7],分别为前外70°轨头、前中70°轨头、前内70°轨头、前45°轨腰、前45°轨底、前0°轨腰、前0°轨底、前斜70°轨头、后外70°轨头、后中70°轨头、后内70°轨头、后45°轨腰、后45°轨底、后0°轨腰、后0°轨底、后斜70°轨头。

2.3.1 输入图片格式转换

Faster RCNN网络输入图像为RGB格式,因此需要将16通道的B型显示图像转换为RGB格式,将前外70°轨头、前中70°轨头、前内70°轨头、前斜70°轨头、后外70°轨头、后中70°轨头、后内70°轨头、后斜70°轨头共8个通道用8位2进制数表示,转换为图像的R通道;将前45°轨腰、前45°轨底、后45°轨腰、后45°轨底共4个通道用8位2进制数表示,转换为图像的G通道;将前0°轨腰、前0°轨底、后0°轨腰、后0°轨底共4个通道用8位2进制数表示,转换为图像的B通道。

经过转换,16通道的B型显示图像转换为具有3个通道的RGB图像格式。

2.3.2 Faster RCNN网络训练

训练所用样本来自伤损试验线上采集到的B型显示图像,对每个B型显示图像在横向上的位置进行移动来扩充样本。螺孔裂纹、轨头核伤、轨底伤损、其他伤损、其他无伤样本数依次为79 200、92 400、42 240、13 200和92 400。采用smote算法过采样,使任意两类样本数比例接近1∶1,以解决各类样本不均衡的问题。每个样本均人工标注超声波反射体类别及位置。

在各类样本集中随机选取80%作为训练集,剩余的20%作为测试集,在训练集上每训练5轮,计算验证集的准确性,连续15轮后准确性不再提高则停止迭代。

2.3.3 Faster RCNN网络评估

每种类别下都可得到测试样本为该类的得分值,可绘制出16条受试者工作特征曲线(ROC曲线),最后对所有ROC曲线取均值,对Faster RCNN网络模型参数进行精调,将曲线下面积为0.939的ROC曲线代表的模型作为最终模型,见图4。

图4 训练后模型的ROC曲线

超声波反射体智能识别类别为16类,小于超声波反射体总体类别数量,未智能识别的超声反射体类别由探伤仪复核后人工确认。研究发现,线路中存在非伤损超声波反射体B型显示图像与伤损B型显示图像完全一样的现象,例如螺孔多孔与螺孔裂纹的B型显示图像无法区分。因此,仅对单次检测数据进行分析,会将螺孔多孔误识别成螺孔裂纹,造成误报。为解决这一难题,需要对多次检测数据进行对比分析,更新区段标准检测数据后将非伤损超声波反射体在预警中自动滤除。

3 区段检测数据的自动对比分析

3.1 区段标准检测数据

区段标准检测数据是经过工务段探伤仪复核回注更新后的区段检测数据,伤损预警均已确定,如钢轨伤损的等级、位置、类型等。区段检测数据更新到区段标准检测数据后,区段标准检测数据即可代表该线路区段所有历史检测周期的超声波反射体序列。

图2中数据,经过探伤仪复核后发现最左侧的螺孔裂纹(L)实际为螺孔多孔(D),漏检1处螺孔裂纹(L),则该区段标准检测数据FQB更新为

FQB={D,A,L,A,A,L,K,A,L,A,L}

(4)

3.2 区段检测数据自动对比分析

目前伤损对比分析采用人工方式进行,操作员同时回放历史数据和当次数据,依据伤损特征的位置判断是否为同一伤损。由于钢轨探伤车两次检测的物理定位通常存在偏差,仅依据位置容易出现误判。本文采用超声波反射体序列描述区段检测数据,序列比对时采用编辑距离法,比对超声波反射体间的相对位置,避免了两次检测中绝对位置不同带来的不利影响。

编辑距离法是用于计算字符串相似度的方法[12]。用于计算从字符串a变换到字符串b需要的最少变换次数,这种变换包括:针对单个字符进行插入、删除、替换。本文将超声波反射体的类别看作字符串中的字母,将区段检测数据FQD看作字符串a、区段标准检测数据FQB看作字符串b,采用编辑距离算法将序列FQD与FQB对比。用edit[i][j]表示FQD串第0个字母特征到第i个字母特征组成的序列和FQB串第0个字母特征到第j个字母特征组成的序列之间的编辑距离,则编辑距离的动态规划方程为

(5)

flag为

(6)

根据动态规划方程可得到动态规划矩阵,在动态规划矩阵中找到回溯路径,再将回溯路径反过来即可得到编辑操作路径。

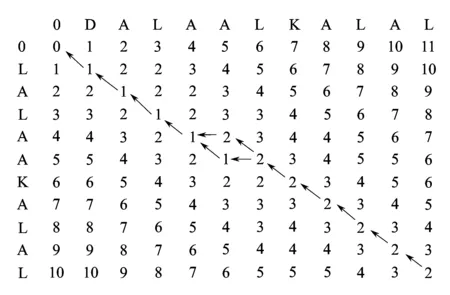

自动对比分析采用点阵分析法将当次检测的区段检测数据与区段标准检测数据进行序列比对,将式(3)与式(4)两个序列进行编辑距离计算,计算值见图5,可得出FQD与FQB的最小编辑距离为2,即当次检测数据的区段检测数据中,有2个超声波反射体与区段标准检测数据中的超声波反射体不一致。

图5 FQD与FQB编辑距离比对

寻找FQD与FQB两个序列的最佳比对,只需沿着最小编辑距离进行回溯,回溯方向见图5中箭头所示。由图5可见,FQD与FQB的区别:FQD中左数第一个字母特征、第6个字母特征与FQB中字母特征不一致,见图6。

FQBDALAALKALALFQDLALAA—KALAL

图6FQD与FQB比对结果

区段检测数据与区段标准检测数据进行超声波反射体序列比对时,采用超声波反射体间相对位置进行比对,解决了各检测周期数据绝对位置不一致的问题。

3.3 区段检测数据分级比对

区段检测数据与区段标准检测数据进行比对时,计算量与两个序列中超声波反射体数量乘积成正比。为减少计算量,提高比对速度,对区段检测数据中的超声波反射体进行分级对比,将超声波反射体分为3个等级:

(1)杂波(O) 第一级超声波反射体,指复核时未发现导致超声波反射的机械结构,也未发现钢轨伤损,需要依据下一周期是否出现决定是否将其加入钢轨伤损预警报告中。如在下一周期中出现,则可更新为伤损,加入预警报告中,进行复核;如在下一周期未出现,则仍为杂波(O),不加入钢轨伤损预警报告。

(2)伤损 第二级超声波反射体,包括螺孔裂纹(L)、轨底核伤(M)、内侧轨头核伤(NN)、外侧轨头核伤(NW)、内中外轨头核伤(NA)、内中轨头核伤(NNZ)、中外轨头核伤(NZW),代表该级超声波反射体为重点关注、可能发展的钢轨缺陷;该类缺陷需加入钢轨伤损预警报告中。

(3)固有机械结构 第三级超声波反射体,包括螺孔(A)、导线孔(Z)、钢轨接缝(K),该级超声波反射体属于钢轨中固有的结构,在钢轨伤损预警报告中不体现。

在区段检测数据比对时,首先依照第三级超声波反射体进行编辑距离比对,依据已经比对成功的第三级超声波反射体将区段检测数据与区段标准检测数据序列分成小段,在每个小段序列上进行第二级超声波反射体序列比对;依据已经比对成功的第二级超声波反射体将区段检测数据与区段标准检测数据序列分成小段,在每个小段序列上进行第一级超声波反射体序列比对。比对完成后汇总3个等级的比对结果,形成预警报告。

通过分级,对比计算量与不同级别超声波反射体数量乘积之和成正比,减小了计算量,提升了比对效率。

3.4 钢轨伤损自动预警

根据钢轨伤损自动对比分析结果,可以自动出具钢轨伤损预警报告。

由于FQB中的超声反射体均经过历次复核确认,为标准数据,因此依据FQB与FQD比对结果可以得知:当次检测中,将第一个特征螺孔多孔识别成了螺孔裂纹,将第6个特征螺孔裂纹漏检。在预警报告中不再进行螺孔裂纹预警,而对漏检的螺孔裂纹进行漏检预警。采用编辑距离法进行钢轨伤损自动预警,代替了探伤车数据回放过程中的人工对比方式。

3.5 区段标准检测数据更新

工务段依据钢轨探伤车预警报告,使用探伤仪对报告中的预警信息进行精细复核后返回复核报告,人工将复核结果回注到区段检测数据中,区段检测数据将该复核结果更新为区段标准检测数据,为下一次钢轨探伤车检测数据分析提供参考标准。回注步骤为

Step1复核确认为伤损的,维持超声波反射体不变,更新伤损实际位置信息。

Step2复核确认为固有机械结构的,将超声波反射体更新为固有机械结构,并更新该超声波反射体的类别和位置。

Step3复核后未发现异常的,将超声波反射体更新为杂波(O),并更新该超声波反射体的类别和位置。

Step4删除已更换维修后的钢轨伤损类别及位置信息。

4 伤损自动预警试验验证

4.1 单区段人工预警与自动比对验证

采用某铁路集团有限公司某区段的钢轨探伤车检测数据进行伤损自动预警试验。该区段为无缝线路,全长约9 km,采用2017年12月的检测数据及复核结果生成区段标准检测数据,共含有超声波反射体582个,其中第一级超声波反射体221个,第二级、第三级超声波反射体共361个。部分超声波反射体见图7。

图7 区段标准检测数据与区段检测数据

2018年1月,钢轨探伤车对该区段进行了第2次检测,针对第2次检测数据进行了自动预警。采用Faster RCNN方法对超声波反射体进行智能识别分类,区段检测数据中共含有超声波反射体363个。对区段检测数据与区段标准检测数据进行序列比对,共预警伤损3处,其中2处为新增预警,1处为监控预警。自动预警耗时约2 min。比对后的部分特征见图7所示。图7中,轨腰位置的蓝色及粉色图形为固有机械结构,轨头橙色图形为杂波和伤损。

为验证本文提出的自动预警方法,采用人工方式对第2次检测数据进行回放,并与钢轨《伤损比对监控表》进行人工对比,形成钢轨伤损预警报告。人工对比分析数据最终对3处进行伤损预警,耗时约30 min。

对比人工预警与自动预警结果,最终预警均为伤损3处,二者数量、位置相同,自动预警方法在相同准确性的前提下,效率大大提高。

4.2 多个区段人工预警与自动比对验证

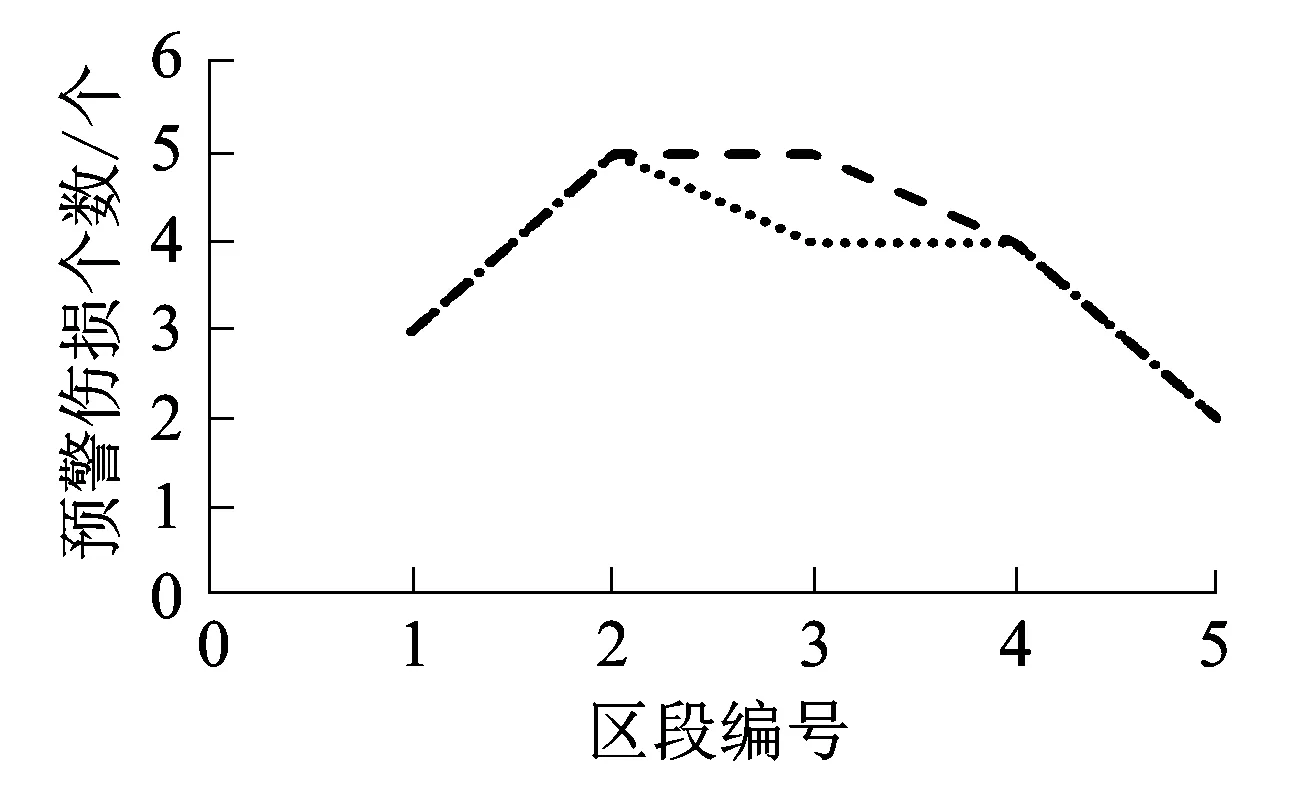

为验证基于编辑距离计算的自动比对预警方法的可靠性,收集了5个区段的周期检测数据,进行人工预警与自动预警对比,预警结果及预警时间对比见图8。

(a)预警结果

(b)预警耗时

图8 预警结果及预警耗时对比

由图8(a)可以看出,5个区段的伤损预警对比中,在第3个区段中,自动预警比人工预警多1个伤损,经核实此处为人工预警漏报,其他区段自动预警结果均与人工预警结果相同,自动预警方法有效。由图8(b)看出,在5个区段中自动预警耗时均远低于人工预警耗时。

5 结束语

针对当前钢轨探伤车检测数据采用人工回放和人工对比方式效率较低的问题,提出一种基于智能识别技术与周期检测的钢轨伤损自动预警方法。采用Faster RCNN深度学习网络架构对检测数据中超声波反射体的类型和位置进行智能识别,将识别出的超声波反射体类别按位置进行排序,形成区段检测数据。基于周期检测数据及探伤仪复核结果形成区段标准检测数据,采用编辑距离法将区段检测数据与区段标准检测数据进行自动对比,为减少计算量,对超声波反射体类别进行分级对比,自动对比后生成伤损预警报告。区段标准检测数据由探伤仪复核后更新。为验证自动预警方法的有效性,对某铁路集团有限公司5个区段的检测数据进行自动预警测试,将自动预警结果与人工预警结果进行对比,自动预警结果略优于人工对比结果,且预警时间大幅缩短,能够提高钢轨伤损预警效率。