高压阀门自密封泄漏原因分析及处理措施

2018-12-12肖惠敏王黎黎

肖惠敏,王黎黎,汪 超

(中国石油宁夏石化公司,宁夏银川 750021)

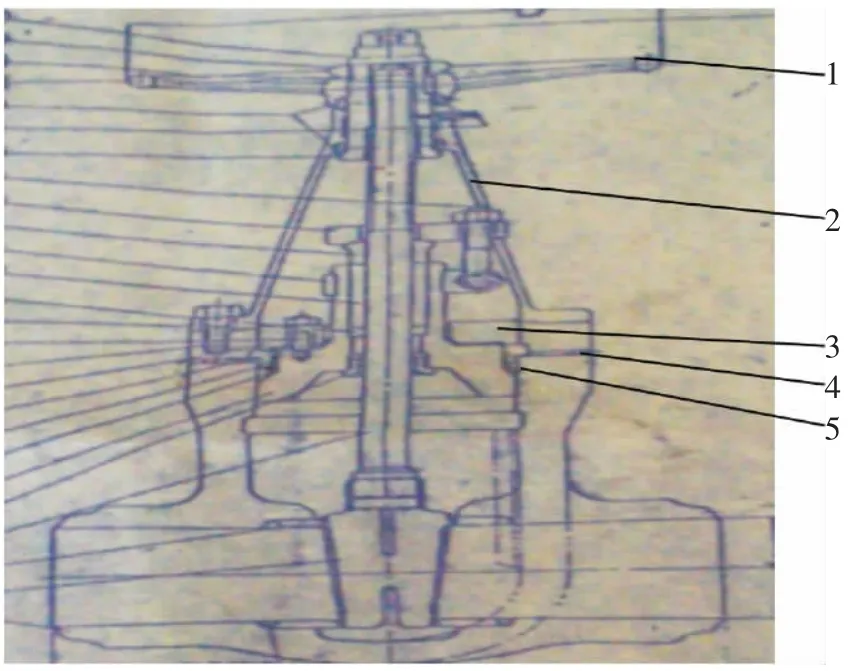

2018年8月27日,中国石油宁夏石化公司化肥一厂合成氨装置气化工段锅炉给水加器(4114-E4)入口阀自密封处发生泄漏,介质为锅炉给水,压力为12.2 MPa,介质温度为195℃,阀门型号250GT357,随着时间的推移泄漏量逐渐增大,若泄漏情况得不到处理,会导致2号锅炉停炉,合成氨装置停车事故。化肥一厂立即联系专业堵漏公司作业人员,采取向阀门密封环处打孔注剂的方案,通过在阀体自密封处不同位置,逐步打孔8个并缓慢注入密封剂(见图1),由于密封环处泄漏位置不易找准,密封剂很难进入到泄漏部位,经过两天连续作业,泄漏量未见减小,并且出现增大的迹象,最终此方案未能封堵成功。针对这种情况,化肥一厂设备科安排本单位安检公司进行带压堵漏处理,安检公司操作人员总结以往堵漏经验,决定采用将阀体端面、填料函与压板之间的间隙焊接加固,在阀体检漏孔处焊接密封剂注入螺母并注入密封剂的处理措施,耗时5 h,最终将漏点成功封堵且不影响阀门正常操作[1-3]。

1 阀门结构

该阀门为日本进口阀门,阀盖与阀体之间采用楔形密封环(304)进行密封,已投入装置中连续运行三十多年,阀门介质参数(见表1),阀门泄漏部位原始图纸(见图2),局部视图(见图3)。通过旋紧拉伸螺栓使阀盖上升,阀盖与楔形密封环、阀体与楔形密封环之间形成初始密封,当阀体内压力上升时,阀盖受介质压力作用向上移动,使阀盖与楔形密封环、阀体与楔形密封环之间的密封比压随着阀体内压力的增加而逐渐增大,从而形成良好的密封效果。

图1 密封环打孔

表1 阀门介质参数

图2 阀门泄漏部位原始图纸

图3 局部3D视图

2 泄漏原因分析

2.1 楔形密封环加工精度不高

该阀门为高压焊接阀门,每个大修周期都进行在线维修,对楔形密封环进行检查及更换,由于高温高压自紧密封阀门楔形密封环一般有硬密封和软密封两种,硬密封为金属楔形环,软密封为复合石墨楔形环,楔形密封环锥度为30°~35°,与阀体配合间隙0 mm~0.1 mm,若加工精度不高,导致楔形密封环锥度与阀盖锥度不能完全贴合而发生泄漏。

2.2 运行介质压力、温度大幅波动

生产操作工况不平稳,压力、温度发生大幅度波动,对密封环产生冲击、挤压及冲刷,频繁发生的生产工况波动造成密封环与阀体间存在间隙,出现泄漏。

2.3 阀门检修存在质量问题

阀门拆开检修时,楔形密封环在安装过程中未将密封面清理干净,存在细小颗粒物杂质或检修过程中留有纵向的划痕,在长时间的运行中出现泄漏。

2.4 介质对楔形密封环腐蚀

楔形密封环的设计不仅要求保证一定的强度与耐腐蚀性,而且其表面硬度应低于阀盖密封层硬度并且在外力作用下要有一定的塑性变形,水质处理不当,在长时间运行中对密封环产生一定的腐蚀,造成泄漏。

3 处理措施

3.1 通过紧固阀体压板提升螺栓,增大压板与楔形密封环间预紧力

阀门自密封处发生泄漏迹象或发生少量泄漏时,首先通过紧固阀体压板提升螺栓来增大压板与楔形密封环间的预紧力,使密封环通过塑性变形来进一步减少阀体、压板、密封环间的间隙来消除泄漏问题,若在螺栓紧固的过程当中,泄漏量仍然没有减少或消除,则停止紧固,需采用其他处理措施。

3.2 阀体外打孔注入密封剂进行封堵

观察泄漏点的具体位置,通过查找阀门的装配图纸并在泄漏部位测量出楔形密封的实际高度,在楔形密封环的锥形中间处的阀体外部进行打孔,孔的直径选择8 mm~10 mm,深度和该处阀体壁厚相等(见图4)。安装密封剂注入阀后进行注剂封堵,此种措施针对软密封楔形环比较有效,对硬密封金属环由于间隙太小,密封剂一般无法注入,同时在阀体外楔形密封环泄漏部位不易找准。因此,据以往实践堵漏情况来说,针对硬密封阀门此方案起到的效果甚微。

图4 打孔部位

3.3 阀体端面、填料函与压板之间的间隙焊接加固带压封堵

3.3.1 拆除阀门手轮、阀架 协调工艺人员调整好工况,并将阀门全开后,将阀门支架的固定螺栓拆除,旋转阀架确认阀杆没有升、降变化后,拆掉阀架。

3.3.2 阀体、压板及填料函进行密封焊接 阀架拆除后,阀门压板一部分露出阀体,将压板与阀体之间的缝隙进行密封焊接,为了不影响堵漏后阀架的回装,焊缝宽度保持5 mm~8 mm,焊肉与压板呈45°状态(见图5)。

图5

3.3.3 阀体检漏孔处焊接密封剂注入螺母 阀体检漏孔处,焊接M20螺母,焊接过程中确保没有夹渣气孔后,安装密封剂注入阀。

3.3.4 在压板顶丝孔安装密封剂注入阀 疏通压板顶丝孔,顶丝孔径一般为M12的内螺纹,在压板的顶丝孔处安装密封剂注入阀。

3.3.5 注密封剂封堵泄漏 先从压板顶丝孔处注入密封剂,直至一侧范围内没有水、汽喷出时,换另一侧进行注入;当填料函周围无泄漏时,再从检漏孔处注入密封剂,操作过程中注意密封剂流入速度及升压不要过快。当泄漏量逐渐减小时,密封剂注入速度随之变缓,直至泄漏消失后,进行阀架回装。

4 结语

(1)阀门泄漏的在线带压封堵,虽然能确保化工装置的连续生产,避免了非计划停工检修,但带压封堵只是一种抢修性的紧急处理措施,具有一定的局限性与很高的安全风险。

(2)带压封堵必须经过专业培训合格后的人员方可进行操作,作业前要充分考虑介质特性并落实好安全措施。

(3)本项措施利用压板与阀体内的空间,将阀体端面、填料函与压板之间的间隙焊接加固带压封堵,不仅能够保证强度,而且避免了制作堵漏胎具,节约了成本,缩短了堵漏时间,向同类阀门泄漏的封堵提供一定的借鉴。

环境友好 成本降低 国内首例盐穴氮气阻溶造腔现场试验成功

8月15日,华北油田江苏储气库分公司完成的JK7-1盐穴储气井声呐测腔资料分析解释结果显示,这口井各项技术指标均达到设计要求,标志着国内盐穴储气库首例氮气阻溶造腔现场试验取得成功,为全面推广应用氮气阻溶造腔奠定了技术基础。

氮气阻溶造腔试验是中国石油重大专项技术课题。此前,国内盐穴储气库造腔普遍使用柴油作为阻溶剂,不仅成本高、油卤分离处理难度大,而且存在环境污染的风险。氮气阻溶造腔工艺最大优点是环境友好,可降低造腔成本。

氮气阻溶造腔阻溶剂由柴油替换成氮气,因氮气可压缩性强,造腔时气水界面监测困难;同时造腔时阻溶剂井口压力可达约13兆帕,对井口及井下管柱气密性要求很高。江苏储气库分公司技术人员对试验井井口密封件和井下管柱进行更换,在管柱下入过程中认真检查和擦拭每根管柱密封丝扣,并采用扭矩仪全程监控套管扭矩;井下下入永久式光纤界面仪,气卤界面采用光纤界面仪与中子测井相结合的方式监测。以上措施有效解决了试验井井下密封性和气水界面监测等关键难题。

试验期间,现场监控各项关键造腔参数均正常,氮气—卤水界面控制、腔体形状发展等均达到设计要求。通过本次现场试验,现场已形成盐穴储气库氮气阻溶造腔井口安装工艺、造腔管柱下入工艺、光纤界面检测仪安装及测试工艺、气水界面监测与控制、现场配套注氮工艺等配套关键技术。下一步,待验收完成后将在新建盐穴储气井全面推广。

(摘自中国石油报第7168期)