海上油田用高效咪唑啉缓蚀剂的合成及应用

2018-12-12黄孟

黄 孟

(中海油能源发展股份有限公司工程技术深圳分公司,广东深圳 518067)

海上油田受平台空间狭小的限制以及所处海洋环境的特点,使得平台管线和设备错综复杂,腐蚀问题更值得关注,其腐蚀因子主要是高矿化度采出水,CO2和H2S腐蚀性气体,Cl-、高流速和高温环境等。海上油田生产管和设备的腐蚀破坏不仅给油、气田带来了经济损失,更重要的是如发生腐蚀泄漏,可能造成海洋环境的污染[1-3]。根据海上油田的腐蚀特点及因素,本文合成了一种适用于海上油田的水溶性硫脲基咪唑啉缓蚀剂。

1 缓蚀剂的合成

1.1 主要原料及仪器

原料:月桂酸,工业级;二乙烯三胺,99%;二甲苯,工业级;硫脲,工业级。

仪器:加热套,四口烧瓶,带堵头的搅拌杆、搅拌器,分馏冷凝器,回收器。

1.2 合成方法

将月硅酸、二甲苯、二乙烯三胺按一定比例加入到四口烧杯中,并组装好加热、搅拌、冷凝、回收等装置。由室温升到140℃,稳定2 h,进行酰胺化反应。继续升温,控制以10℃/h的速度升温至230℃,进行环化反应。在升温过程中,反应脱出的水将由二甲苯携出,馏出的二甲苯又回流至系统中,记录携出水量以判断反应进程。将合成的咪唑啉中间体冷却后,按一定比例加入硫脲,在120℃反应5 h。冷却至常温得到黏稠褐色产品,加入一定量的添加剂、溶剂及水,即得到海上油田用高效咪唑啉缓蚀剂试验产品。

2 缓蚀剂性能评价

2.1 室内模拟效果评价

缓蚀剂腐蚀评选参考中华人民共和国石油天然气行业标准SY/T 5273-2000《油田采出水缓蚀剂性能评价方法》,采用高温高压动态腐蚀评价釜进行腐蚀速率及缓蚀率的测定。

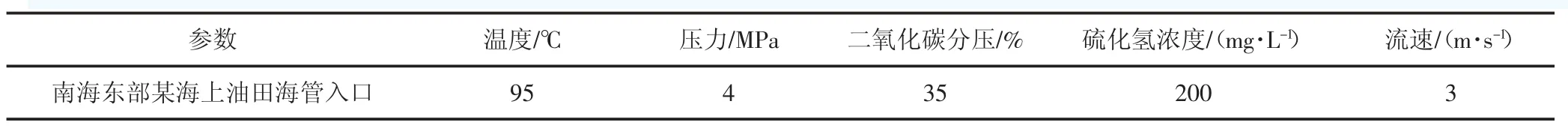

2.1.1 水质分析数据 对南海东部某海上油田海管工况进行调研并对水样进行水质分析,具体(见表1、表2)。根据分析结果配制模拟水样,备用。

2.1.2 评价过程 根据现场管线材质类型、温度、液体流速、管线压力、腐蚀性气体含量确定试验条件模拟油田现场工况,具体评价过程如下:

表1 水质分析表(mg/L)

表2 海管工况参数

表3 动态腐蚀评价结果

将配制备用的模拟水装入高压釜中,加入不同浓度的试验评价用缓蚀剂,之后将已处理并称重和测量过对应的材质的钢试片固定在高压釜挂片系统的聚四氟乙烯槽内,密闭高压釜,依次通氮气、抽真空除去釜中的氧气,向釜内注入现场条件下的H2S及CO2气体,最后用氮气将总压补充现场管线压力,根据现场流速设定为挂片旋转速度并加热至现场温度。试验结束后,参照标准进行挂片处理,并计算腐蚀速率。室内动态腐蚀试验测试结果(见表3)。

2.2 现场试验效果评价

选择南海东部某海上油田进行合成缓蚀剂现场效果测试,加注浓度20 mg/L,分别采用线性极化法(LPR)、电感探针法(MICROCOR)以及腐蚀挂片法对缓蚀剂效果进行评价。

2.2.1 LPR法腐蚀速率测定[4]该检测法可直接测量腐蚀速率,适用范围含油量必须低于100 mg/L。此次选择外排水口进行测试点,通过不平衡系数测量来评估点蚀的趋势,腐蚀速率由电极两端测得的微弱电流来确定。腐蚀速率最终稳定在0.068 5 mm/a,具体检测数据(见图1)。

2.2.2 MICROCOR法腐蚀速率测定[5]电感探针技术是通过测量金属试样腐蚀减薄所引起的磁通量的变化来直接测得金属试样的腐蚀深度,从而计算其腐蚀速率,可适用任何介质。此次选择外输海管入口点进行测试,平均腐蚀速率为0.031 1 mm/a,具体检测数据(见图 2)。

2.2.3 腐蚀挂片法腐蚀速率测定 挂片法是使用最广泛,也是最直接、有效的方法[4]。从失重可以计算出其放置期内的平均腐蚀速率,可以适用任何介质。此处选择了外输海管入口点进行测试。腐蚀挂片测试的均匀平均腐蚀速率为0.034 3 mm/a,具体检测数据(见表4)。

2.3 分析与讨论

图1 腐蚀速率的测定(LPR)

图2 腐蚀速率的测定(MICROCOR)

表4 腐蚀挂片腐蚀数据

(1)结合现场工况及水质分析数据,采用高压动态釜进行模拟评价,结果表明:缓蚀剂加注量在0 mg/L~20 mg/L,随浓度的提高缓蚀效果增强,在20 mg/L时,缓蚀率达到93.79%;

(2)在油田现场实际测试中,缓蚀剂加注20 mg/L时,采用LPR法测试外排水口腐蚀速率为0.068 5 mm/a,采用MICROCOR和腐蚀挂片法分别对海管入口进行测试,腐蚀速率为0.031 1 mm/a和0.034 3 mm/a。

3 结论

(1)水溶性硫脲基咪唑啉缓蚀剂合成工艺简单,在金属表面能形成致密的保护膜,抑制腐蚀的发生,适用于南海东部海上油田高矿化度,CO2和H2S腐蚀性气体共存,高流速及高温环境条件。

(2)所合成的缓蚀剂在20 mg/L加注量时,缓蚀剂效率能达到93.79%,现场腐蚀速率控制在0.076 mm/a以下。

(3)南海东部油田含水率普遍较高,采出液高达95%以上,所合成缓蚀剂加注浓度低,有利于油田整体经济效益的提高。

层序地层学研究加速油气勘探大发现

全球变化与人类环境已成为沉积学重点关注的前沿课题。新形势下,石油工业的可持续发展对层序地层学,特别是等时地层学与沉积储层研究需求越来越迫切,要求越来越高。当前,我国油气勘探开发正发生重大转变:深度上从油藏类型构造向岩性地层转变,层系上从中浅层向深层转变,勘探领域上从海域浅水向深水转变,资源类型上从常规向非常规转变。

中国石油杭州地质研究院依托集团公司碳酸盐岩储层重点实验室和国际合作平台,依托国家和集团公司专项,针对碳酸盐岩油气勘探瓶颈问题,持续开展海相油气地质研究,形成具有国际先进水平的“碳酸盐岩储层地质理论与实验分析技术”,在四川、塔里木、鄂尔多斯盆地深层油气勘探中得到广泛应用,助推了川中万亿立方米级安岳特大型气田的快速探明,为四川盆地栖霞组—茅口组、鄂尔多斯马家沟组中下组合及塔里木盆地寒武—奥陶系深层碳酸盐岩油气勘探发现提供了理论和技术支持。

目前,杭州地质院已初步形成一项碳酸盐岩规模储层成因与分布地质理论和三项实验分析技术。地质理论包括三个方面内涵:建立“双滩”和“双台缘带”模式,使油气勘探由台缘拓展到台内,增加了勘探领域;提出碳酸盐岩储层相控性、继承性大于改造性,丰富了储层地质学内涵;提出镶边台缘、缓坡台地、蒸发台地、大型古隆起—不整合和断裂系统控制规模储层分布。三项技术分别是成岩演化微区多参数实验分析技术、孔隙形成与保存实验模拟技术和多尺度储层表征、建模与预测技术。其中,在碳酸盐岩U-Pb同位素定年、D47同位素定温、多参数恢复成岩环境等方面技术优势突出。上述理论和技术有助于加深碳酸盐岩储层成因与分布规律的认识,对推动我国三大海相碳酸盐岩盆地深层油气勘探具有重要意义。

(摘自中国石油报第7202期)