汽车轮胎生产基本工艺(四)

2018-12-11杨顺根

杨顺根

(全国橡塑机械信息中心,北京 100143)

(接上期)

6 油皮胶、内衬层、密封层

在轮胎的结构中,各种轮胎的内腔表面覆有一层由纯胶薄胶片构成的油皮胶、内衬层、密封层,这些在不同轮胎的不同叫法的轮胎内腔胶层,其功能有相同之处,也有不同之处,内衬层和密封层是在20世纪80年代开始引进国外子午胎生产技术后才流行的叫法。

6.1 油皮胶

在我国以生产斜交轮胎为主的年代,业内将其内腔胶层称作油皮胶,英文为squeegee。但这一胶体,在化工出版社1989年出版的《橡胶工业辞典》中被解释成“一种置于轮胎帘布层之间的纯擦胶胶料,亦称隔离胶”,这种解释有待商榷。

油皮胶的作用是防止有内胎斜交胎胎体帘布层渗入水分、空气和杂质,并可保护内胎免受磨损。

油皮胶的胶料应具有较好的耐老化性能和拉伸性能。采用天然橡胶和丁苯橡胶为主,可掺用较多合成橡胶。当为无内胎斜交胎时,油皮胶则还起气密作用,气密就成为关键性的要求。此时采用以卤化丁基橡胶为主生产。

油皮胶一般采用压延法生产。胎体帘布压延覆胶、斜裁、搭接接头后卷取,再利用油皮胶压延机压延的油皮胶胶片直接贴合于第一层覆胶帘布,属于热贴贴合。油皮胶厚度通常为0.5~1.0 mm。

常用油皮胶压延机为Φ360×1 200三辊压延机,并配用简易联动装置。压延速度为2.26~22.6 m/min。

6.2 内衬层、气密层

根据GB/T 6326轮胎术语的解释是“有内胎轮胎胎里表面的胶层”,这里不分子午线轮胎还是斜交轮胎,标准将此作了统一,油皮胶一词开始以内衬层一词取代。在引进技术的文件中,内衬层的英文为inside liner,也叫 inner liner或 inner liming。

气密层在同一国标中的解释是“无内胎轮胎胎里及胎圈与轮辋胎圈座接触面上的耐透气胶层”。气密层与内衬层的不同之处在于不透气的性能。因此在国外技术文件中的英文名称为air-tight liner,但也有与内衬层的英文名inner liner混叫的。

内衬层和气密层的共同作用类同上述油皮胶,防止胎体帘布层渗入水、气、杂物。气密层在无内胎轮胎中起到内胎的作用,确保轮胎在使用过程中的气压,气压耐久不泄漏。目前在国内轮胎企业两种胶层统称为内衬层。

根据内衬层在子午线轮胎结构中的动能特点,通常由2~4层用不同胶料制成的薄胶片组合而成,对轻卡、乘用子午线轮胎的内衬层一般为二层胶片贴合而成,而对于全钢无内胎载重子午线轮胎的内衬层则由二层气密层、一层过渡层、一层黏合层构成。不同的胶层用不同的胶料配方,内层胶片通常用氯化丁基橡胶和天然橡胶制造。氯化丁基橡胶的占比在30~70份范围内选用。对于外层胶片被称为过渡层胶片,要求具有良好的互黏性,以使内衬层能更好地与轮胎内层帘布胶相黏合。

轿车、轻卡子午线轮胎的内衬层胶片较薄,一般为1.5~2 mm,全钢载重子午线轮胎的内衬层胶片则较厚,可达4.5~6.5 mm。

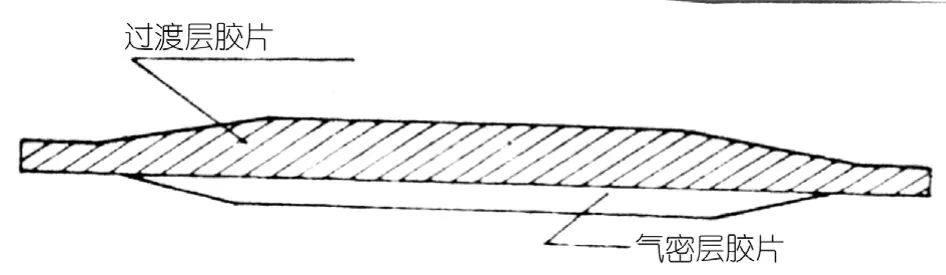

内衬层胶片是一种型胶胶片,对于二层、三层的内衬层胶片如图22和图23所示。

图22 三层结构内衬层

图23 二层结构内衬层

目前内衬层的生产方法主要有两种:压延法和挤出法。

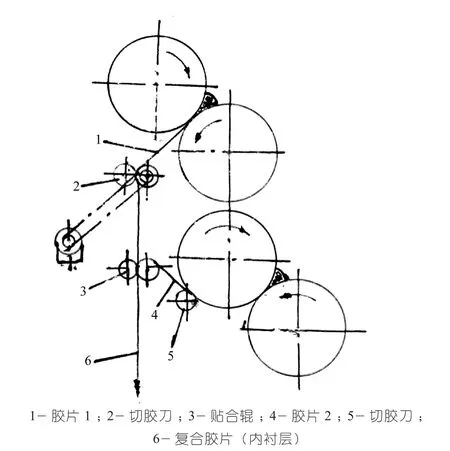

(1)内衬层压延法生产

内衬层压延法生产采用的主要设备是2辊+2辊结构形式的S型四辊压延机,可以一次压延两种不同胶料的具有一定级差的两种胶片,压延对中后用海绵压辊热贴压合成复合胶片。压延法生产内衬层的简要工艺流程如图24所示。S型四辊压延机的示意图如图25所示。

内衬层胶片在压延贴合后的冷却、卷取等过程中,必须确保胶片无张力输送,以防胶片变形,同时胶片在冷却过程中须防骤冷。

内衬层压延法生产线使用的压延机规格主要有表11所列两种。

表11 内衬层压延生产线所用两种压延机规格

压延机的供料采用两台Φ200×12D销钉机筒冷喂料挤出机热炼供料。

图24 内衬层压延法生产简要工艺流程

图25 S型四辊压延机简图

内衬层压延工艺需注意下列问题:

a.压延速度控制在20~30 m/min之间;

b.要正确控制压延机辊筒温度,不同辊筒的温度和不同季节的辊温,应该根据具体情况试验确定,否则不易保证压延质量;

c.压延胶片时,辊筒之间是否需要有速比,根据不同厚度的胶片而定,可在1:1至1:1.1之间试验选取;

d.压延后的内衬层胶片,经冷却后没有拉伸而有一定膨胀,膨胀率大于生产线上的拉伸率,需要贴合的胶片,压延后存放12 h左右。

压延工艺的主要特点和不足之处:

a.设备投资费用略低;

b.胶片温度较低,胶片表面质量较好;

c.操作比较容易;

d.压延胶片容易夹带空气;

e.不宜压延太厚的胶片,据企业经验,厚度不应超过3 mm,厚胶片另用贴合法生产;

f.压延法生产的内衬层,由于压延机辊筒不是型辊,靠级差贴合后的内衬层,其断面形状为近似于结构设计要求,与挤出压延法有差异。

(2)内衬层挤出法生产

内衬层挤出法生产工艺体系由挤出和压延两部分组成,先由螺杆挤出机挤出胶片,再由两辊压延机压延成具有一定断面形状的薄胶片,由2~3层胶片组成的内衬层需要用不同工序生产的薄胶片贴合而成,其生产工艺流程如图26所示。

图26 挤出法内衬层生产工艺流程示意图

内衬层挤出法生产线中一般配用Φ150或Φ200销钉机筒冷喂料挤出机和Φ400两辊压延机。压延机的上辊为型辊,根据所需形状可以更换,以压延成要求断面形状的胶片。

挤出压延法生产的内衬层具有密实和气泡少的特点,可以生产较厚的内衬层,尺寸精度较高,容易生产所需断面形状的内衬层,比较适合生产全钢子午线轮胎的内衬层。

该生产工艺的设备投资费用高,一次只能出型一种胶料的胶片,完成整个内衬层的生产过程略为复杂,必须经二次以上出型的胶片进行复合。

二层胶片的挤出法内衬层有冷复合和热复合两种工艺。热复合生产线中设有两套挤出+压延设备,两套设备加工的胶片趁热贴合。三层以上的内衬层必须用另外胶片贴合。

挤出法内衬层胶片在复合时,层间容易夹入空气,因此须要采用硬度适宜的材质制成的胶片复合压辊,使胶片均匀压实。

常用的内衬层挤出法生产线主要参数如下:

销钉机筒冷喂料挤出机 Φ200×16D

压延机辊筒直径 Φ400 mm

压延机辊筒工作表面长度 1 200 mm

压延胶片厚度 0.4~5 mm

胶片厚度精度 ±0.05 mm

压延胶片最大宽度 1 000 mm

7 帘布层和内衬层的辐照处理

胎体帘布层与层之间在轮胎成型及硫化过程中会出现帘线偏移或帘线稀疏不一的现象,而轮胎内衬层(气密层)是一种薄型纯胶片,在进行硫化过程中更易出现胶料流动,造成厚薄不均的问题,为了消除这类缺点,提高轮胎质量,近些年来开始利用电子束辐照系统EPS(Electrom beam Process System)对胶帘布、内衬层进行电子束辐照处理。极性橡胶经过电子辐照处理后,激活了胶料中的橡胶大分子,导致橡胶大分子之间发生C—C键交联,形成三维网状结构,增强橡胶部件的物理机械性能。

橡胶部件的辐照处理技术源自国外,国内轮胎企业的研究试用只是近10年的事,至今仍在少数企业试用。首先生产辐照设备的是北京射线研究所和武汉久瑞电气公司,之后软控也加入研发应用,并研发了首套纤维帘布压延生产线电子辐照系统,该系统是双加速器在线电子辐照,上下两组电子辐照同时对纤维帘布进行照射,可以将压延生产线速度提升到52 m/min。

理论认为:单面辐照电子密度为3~6.5×1012e/mm2比较理想。

有试验表明,经过辐照处理的过渡胶片可减薄0.2~1 mm,内衬层可减薄0.1~0.2 mm。由此,不但可提高轮胎质量,还可节约胶料。

一种电子辐照预硫化系统的基本参数如下:电子束能量 0.5 MeV束流强度 0.5~100 mA连续可调束流稳定度 >95%最大束流功率 50 kW扫描宽度 800~1 600 mm运行速度 0~60 m/min

8 帘布裁断

如前所述,轮胎生产中作为受力骨架材料的覆胶帘布,有纤维帘布和钢丝帘布两类。纤维帘布用于斜交轮胎和轻卡、轿车子午线轮胎,钢丝帘布则用于全钢载重子午线轮胎和轻卡、轿车子午线轮胎的带束层,两类帘线的裁断方式及其所用设备各不相同。

8.1 斜交轮胎覆胶纤维帘布的裁断

覆胶纤维帘布主要用于斜交轮胎的胎体层和缓冲层,采用斜裁方式进行裁断,裁断后的帘布块以搭接方式接头,如图27所示。胎体帘布和缓冲层帘布的裁断角度在48°~52°之间选取,有时缓冲层帘布的裁断的角度略大于胎体帘布的裁断角度,以限制胎体外直径的伸张,提高胎面的耐磨、耐刺性能。

国内斜交轮胎均采用套筒法成型,同一条轮胎的不同层次的帘布层,根据轮胎结构要求,每一层帘布的裁断宽度是不一样的,即每层帘布之间具有一定差级。

套筒法成型斜交轮胎的帘布筒,其直径小于成型鼓的直径,通常小5%~15%,即成型时帘布筒要伸张5%~15%。裁断时,当以第一层帘布长度为准时,以后各层帘布按一定长度递增,一般无隔离胶层的递增3~5 mm,有隔离胶层的递增5~8 mm。

图27 斜交轮胎纤维帘布的裁断和接头

帘布裁断后,将帘布块位移90°,再将每块帘布的头、尾根据工艺要求以搭接方式接头,搭接接头压线1~3根。接头后卷取备用。

缓冲层如需贴缓冲胶片时,可以采用内层胎体帘布层贴合油皮胶(内衬层)所用的方法一样,在缓冲层胶片压延线上进行热贴合。

帘布裁断设备一般采用普通卧式斜裁裁断机。机器具有覆胶帘布导开架、单环贮布器、圆盘刀裁断装置、0~45°裁断角度调整装置、自动定长控制系统和帘布接头卷取装置等组成。帘布定长裁断既可自动操纵,也可手动操纵。裁断帘布块需人工取放和人工接头,并人工启动卷取。

普通卧式斜裁裁断机有两种结构形式:低台式和高台式。低台式裁断机的机台高度为800 mm左右,高台式的则为1 800 mm左右,可实现自动裁断。高台式斜裁裁断机的裁断工作台很高,为方便操作,设有约高800 mm的低工作台,高、低工作台中心线呈与帘布裁断角度一致的角度配置,高、低工作台之间用涂有聚四氟乙烯的滑板相联,在高台上裁断的帘布块通过输送带运至滑板处自动滑落到低工作台上,正好与低工作台上的前一块布对齐、接头。这种裁断机的最大优点是由于不用人工取放帘布块而不会导致帘布变形。

这两种裁断机自然也可用于裁断轻卡、轿车子午线轮胎的胎体帘布。

8.2 子午线轮胎纤维帘布的裁断

子午线轮胎发展到目前,纤维帘布主要用作轻卡、轿车子午线轮胎胎体的骨架材料,在全钢载重子午线轮胎中已经淘汰了这种骨架材料。多年来,纤维帘布的品种和性能得到了不断发展和提高,有尼龙帘布、聚酯帘布等等。

由于子午线轮胎的结构特点,胎体帘布按90°角裁断,即裁断线垂直于帘布经线,如图28所示。裁断宽度误差要求≤1 mm,裁断后的帘布块转位90°,将帘布块头、尾以搭接方式接头,然后卷取备用。

图28 胎体帘布裁断接头示意图

随着裁断机技术的进步,子午线轮胎纤维胎体帘布的裁断已经实现自动定长裁断、自动取布、自动接头、帘布传递、贴合内衬层和自动卷取等作业。胎体帘布自动裁断时,帘布在恒张力条件下导开,通过两台伺服电机分别控制主运输带运行长度和帘布运行长度。当主运输带运行长度大于帘布运行长度时,前后两块帘布之间产生缝隙,该缝隙可精确控制,以保证帘布吸取精度。

为保证裁断精度和接头精度,必须保证帘布两边边缘直线度。

自动完成压布接头后自动移去帘布。当需要贴合内衬层时,导开内衬层卷,将内衬层贴合在裁断后接好头的纤维胎体帘布上,然后卷取备用。

全自动子午线轮胎纤维胎体帘布裁断机的出现,提高纤维帘布裁断的自动化水平,帘布裁断角度0~3°,裁断宽度(200~800)±1 mm,压接接头精度3±1 mm,内衬层最大宽度500 mm,内衬层贴合对中精度±2 mm。

8.3 钢丝帘布裁断

子午线轮胎中需要用到钢丝帘布裁断工艺的主要是轻卡、轿车子午线轮胎中的钢丝带束层,全钢载重子午线轮胎的胎体钢丝帘布及其钢丝带束层和胎圈扩布。

8.3.1 胎体钢丝帘布的裁断

目前,载重子午线轮胎胎体骨架材料及胎圈扩布均采用钢丝帘布制造,同一规格的两种钢丝帘布均按90°角度裁断,但帘布规格按轮胎结构设计而定,其裁断和接头的示意图同上图28所示,但钢丝帘布按要求裁断后,将钢丝帘布块转位90°,利用专用接头工具将前后两块帘布非裁断边以对接方式挤压接头,再用制备好的薄胶片或小型挤出机对钢丝帘布的裁断边包边胶,以防裸露的钢丝端头受潮生锈,影响质量。边胶的厚度通常为0.5~0.7 mm,宽度为20~3 5 mm。

裁断全钢载重子午线轮胎胎体钢丝帘布和胎圈扩布钢丝帘布的设备有两种类型:铡刀式90°钢丝帘布裁断机和用圆盘刀与矩形刀组成裁断机构的盘杆式90°钢丝帘布裁断机。铡刀式裁断机的裁断方式类似于剪刀的工作原理,组成裁刀的上、下裁刀均为矩形刀,矩形刀有两个刀刃或四个刀刃,刀刃可调换使用,每个刀刃可裁断30万次以上,用钝的刀刃可修磨后再用。

盘杆式裁断机利用圆盘刀和矩形刀之间的剪切作用裁断钢丝帘布。圆盘刀在气缸作用下与矩形刀之间保持一定压力,通过链传动驱动圆盘刀作裁断运动。

过去,我国轮胎企业使用的90°钢丝帘布裁断机大都依赖进口。目前,桂林中昊力创机电设备有限公司和天津赛象科技股份有限公司生产的此类裁断机,基本能满足需要,已获国内外用户认可,每年有一定量的机台出口到国外轮胎企业。

国产90°钢丝帘布裁断机主要由导开装置、送布装置、裁断装置、吸附帘布90°转位机构、接头装置、包边胶装置和卷取装置等组成。导开和裁断与接头和卷取呈90°排列。按90°角度裁断后的帘布块由输送装置运离裁刀后由电磁吸附输送装置将帘布块吸附偏转90°,移送到接头工作台,利用气动接头工具或手工进行对接挤压接头。

国产90°钢丝帘布裁断机的主要技术参数如下:

钢丝帘布宽度 max 1 000 mm min 600 mm裁断角度 90°裁断角度精度 ±0.5°裁断宽度精度 ±1 mm裁断帘布厚度 1~2.5 mm

为了在内层胎体钢丝帘布上贴合内衬层,通常将已经制备好的内衬层卷放置在胎体钢丝帘布裁断机组特设的位置上,在裁断、接头、包边胶后的胎体钢丝帘布在卷取之前,将内衬层卷导开,对中贴合在钢丝帘布上,然后再行卷取。这样,内衬层利用钢丝帘布作为载体,在轮胎成型机上成型贴合时就不会受到拉伸变形。

8.3.2 带束层钢丝帘布的裁断

不论是轻卡、轿车子午线轮胎还是全钢载重子午线轮胎的带束层钢丝帘布的裁断工艺,与胎体钢丝帘布的裁断工艺基本相同,但由于带束层在子午线轮胎中的结构特点,具有很大的裁断角度,通常在65°~75°度之间。同时钢丝带束层的裁断宽度较窄,因此裁断后的钢丝带束层帘布条呈大角度窄长条。钢丝带束层帘布的裁断和接头示意图如图29所示。

图29 钢丝带束层裁断、接头示意图

钢丝带束层裁断机的结构,除配置角度不同外,和胎体钢丝帘布裁断机类似。当钢丝帘布裁断机设计成既可裁断胎体帘布又可裁断带束层时,则裁断装置的裁断角度设计成可调的。按两用裁断机设计时,根据西方橡机企业表示裁断角度的习惯,裁断角度设计成在14°~90°范围内可调。但在实际生产中大多为分开设计生产。

经过国内橡机企业20多年的努力,桂林中昊力创机电设备有限公司和天津赛象科技股份有限公司等企业的钢丝带束层裁断设备的技术水平和产品质量可与国外产品媲美,与胎体钢丝帘布裁断机一样,获得了国内外用户的认可。

国内常用钢丝带束层裁断机的主要技术参数如下:

钢丝帘布宽度 750~1 200 mm帘布裁断角度 15°~70°帘布裁断宽度 50~500 mm最大裁断长度 4 000 mm裁断宽度误差 ±0.5 mm裁断角度误差 ±0.2°包边胶误差 ±1 mm帘布自动拼接宽度 50~450 mm

8.3.3 0°钢丝带束层

有的全钢载重子午线轮胎钢丝带束层的设计,在顶部钢丝带束层的两侧设置0°钢丝带束层窄条各两层,其帘线方向与胎冠中心线平行呈0°排列,进一步增强轮胎刚度和强度,防止带束层边部变形,因此也可降低带束层边部应力。0°钢丝带束层的配置如图30所示。该技术源自意大利Pirelli公司。

图30 0°钢丝带束层位置示意图

0°钢丝带束层的宽度较小,因此设计了专用于以挤出法生产0°钢丝带束层的生产线。生产线由锭子房、钢丝导开排线机构、钢丝覆胶挤出机、牵引装置、冷却装置、贮存装置、裁断装置和卷取装置等组成。锭子房必须封闭,房内温度高于房外温度3~5℃,相对湿度在50%以下,钢丝导开张力控制在10 N左右。

0°带束层使用高伸长(HE)钢丝帘线,它具有较高的扯断伸长率,弹性模量低,具有良好的抗冲击性能,有利于延长轮胎使用寿命。典型的高伸长钢丝帘线有 3×7、3×4和 4×4等结构。

0°钢丝带束层生产线的主要参数如下:

销钉机筒冷喂料挤出机 Φ90×12D(14D)钢丝锭子数 max 80个最大挤出宽度 138 mm挤出条数 2条挤出厚度 1.8±0.08 mm单条最大挤出宽度 39 mm

对于轻卡、轿车用半钢子午线轮胎的钢丝带束层可以用上述压延法生产,也可以用挤出法生产,但这种钢丝带束层由于宽度较窄,用挤出法生产的性价比要优于压延法,因此钢丝带束层挤出法生产在小胎生产中获得了广泛应用。