全钢子午线轮胎压延钢丝帘布幅宽收缩对帘布的影响及相关对策

2022-09-01周君兰初坤龙孙宗涛张彦军姜文峰

周君兰,于 帅,初坤龙,孙宗涛,张彦军,姜文峰

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

全钢子午线轮胎生产对半成品部件及工艺精度要求较高,钢丝帘布作为子午线轮胎最重要的骨架材料,帘布幅宽精度对轮胎的支撑性能及安全性至关重要。钢丝帘布由钢丝帘线和胶料组成,胶料需经过粗炼机、细炼机、供胶机热炼后进入压延机,压延帘布时胶料在辊筒旋转和摩擦作用下带入压延辊距内,在辊筒的挤压及剪切作用下发生塑性流动变形。胶料热炼及压延过程中橡胶大分子链被剪切发生断裂,大量机械能转化为热能聚集在胶料内部,同时胶料内部还聚集了高应力,后续在冷却过程中由于应力及热量释放,胶料会向帘布中心收缩。

本工作通过对压延帘布收缩后幅宽与理论幅宽进行对比,分析帘布收缩的规律和影响因素,并提出减小收缩对帘布密度影响的相应对策[1-2]。

1 影响因素分析

1.1 钢丝帘线结构

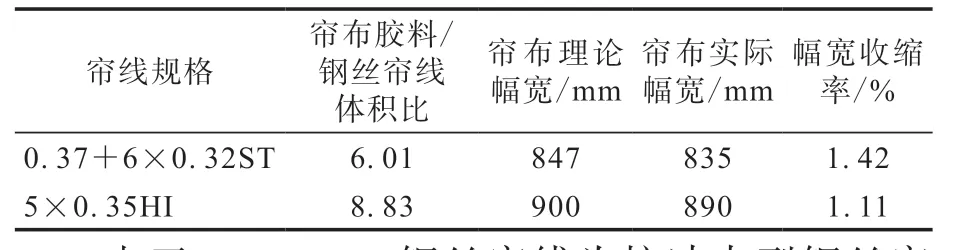

不同类型钢丝帘线的伸长率对帘布收缩有决定性作用。在压延过程中钢丝帘布受牵引张力及锭子架张力,使钢丝帘线纵向伸长。抗冲击、高伸长型钢丝帘线在压延时伸长较大,牵引张力消失后钢丝帘线会产生纵向收缩,使帘布幅宽变大,从而抵消部分幅宽收缩[3]。5×0.35HI与0.37+6×0.32ST钢丝帘线压延帘布幅宽收缩率对比如表1所示。

表1 5×0.35HI与0.37+6×0.32ST钢丝帘线压延帘布幅宽收缩率对比

由于5×0.35HI钢丝帘线为抗冲击型钢丝帘线(见图1),压延过程中钢丝帘线伸长较大,尽管帘布中胶料体积占比远大于0.37+6×0.32ST钢丝帘线,但是压延帘布幅宽收缩率较小。

图1 5×0.35HI钢丝帘线结构示意

1.2 钢丝帘布中胶料体积占比

对于同种规格钢丝帘线,单位体积压延帘布中胶料体积占比越大,帘布收缩率越大,举例说明如下。

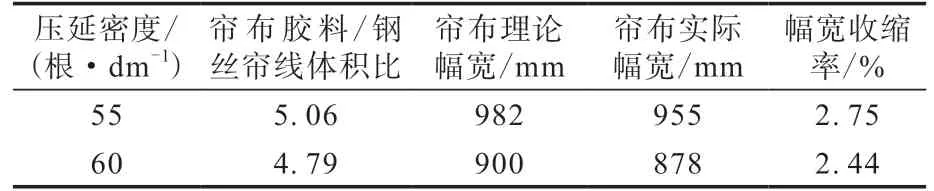

3×0.24/9×0.225CCHT钢丝帘线相同压延厚度、不同压延密度帘布幅宽收缩率如表2所示。

表2 3×0.24/9×0.225CCHT钢丝帘线相同压延厚度、不同压延密度帘布幅宽收缩率对比

从表2可以看出,在相同压延厚度下,压延密度越大,胶料体积占比越小,幅宽收缩率越小。

3+9+15×0.175+0.15钢丝帘线不同压延厚度和压延密度帘布幅宽收缩率对比如表3所示。

表3 3+9+15×0.175+0.15钢丝帘线不同压延厚度和压延密度帘布幅宽收缩率对比

由于压延密度为55与60根·dm-1的帘布厚度不一致,计算的压延密度为55根·dm-1的帘布胶料/钢丝帘线体积比较大,因此其幅宽收缩率较大。

1.3 胶料配方

胶料中含胶率高或胶料门尼粘度高,钢丝帘布收缩大。热炼胶条在辊筒的挤压及剪切作用下发生塑性流动变形,使胶料沿辊距向外扩张,胶料内部聚集了高应力及热量,冷却时应力释放使帘布在幅宽方向向中心收缩。胶料含胶率高则大分子链比例增大,而门尼粘度高则胶料偏硬,二者均会导致胶料的塑性和流动性变差,帘布幅宽收缩率增大[4]。

1.4 压延工艺

(1)压延温度。压延辊温越高、卷取温度越低,帘布幅宽收缩率越大。帘布压出后经历温度由高到低的冷却辊,在冷却过程中帘布收缩。压出与冷却温度差越大,帘布幅宽收缩率越大。

(2)压延张力。钢丝帘布在压延过程中会受到锭子架张力及牵引张力配合控制,在受力过程中钢丝帘线存在一定程度的拉伸,张力越大,钢丝帘线纵向拉力越大,可在一定程度上抑制钢丝帘线向帘布中心收缩,帘布幅宽收缩率越小。

2 幅宽收缩对钢丝帘布的影响

2.1 钢丝帘线密度变化

如果压延整经辊和压力辊按照要求密度进行开槽,帘布幅宽收缩后实际钢丝帘线密度会增大,胶料体积占比则比理论值小。

以压延密度为65根·dm-1、厚度为2.0 mm的帘布为例,假设幅宽收缩率为2%,在帘布收缩后测量厚度应达到2.0 mm的要求。由于帘布收缩会导致厚度略微变大,则帘布出压延辊时需相应减薄,实际钢丝帘线密度为65/0.98=66.3根·dm-1,同时实际胶料体积占比小于理论值,如图2所示。

图2 压延帘布幅宽收缩前后尺寸变化示意

2.2 帘布质量变化

压延后帘布幅宽收缩,实际钢丝帘线密度变大,帘布中胶料体积占比变小。由于钢材密度远大于胶料密度,因此实际单位面积帘布质量大于理论质量。帘布实际物料清单(Bill of Material,BOM)质量修正公式为

以3×0.24/9×0.225CCHT钢丝帘布压延密度为55根·dm-1为例,理论帘布幅宽 851 mm,实际帘布幅宽 825 mm,锭子数 468,线密度3.94 g·m-1,帘布厚度 2.0 mm。根据公式(1)和(2)计算得:Us=103.14%,Ur=99.5%。

由此可得帘布单位面积质量BOM理论值:钢丝帘线 2.35 kg,胶料 2.12 kg,帘布总质量4.47 kg。修正后实际质量为:钢丝帘线 2.42 kg,胶料 2.11 kg,帘布总质量 4.53 kg。

如果采用理论值计算消耗,会造成消耗与产出不符,按照库存消耗与帘布产出计算,钢丝帘线亏3%,胶料盈0.5%,而帘布实际质量较理论值大1.3%,最终导致理论计算轮胎质量不准确。

3 相关对策

幅宽收缩对压延帘布来说是不可避免的,不需要消除,但需尽可能找到规律,使收缩率保持稳定,可更好地控制帘布质量及更准确地计算物料投入与消耗。保证帘布幅宽收缩率稳定需从以下方面进行控制。

(1)针对不同结构钢丝帘线设定相对合理的单丝张力及主张力,高伸长钢丝帘线张力设定适当降低,避免钢丝帘线纵向伸长过大导致帘线结构变化,使纵向收缩过大。

(2)保证胶料门尼粘度稳定对于帘布质量及幅宽稳定性起到重要作用。

(3)严格控制胶料粗炼、细炼、供胶、压延温度及冷却辊温度的稳定性可在一定程度上减小帘布幅宽收缩率变化。

(4)根据产品强度要求,合理修正整经辊和压力辊的开槽密度。

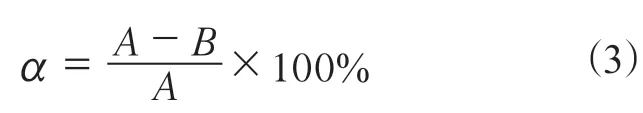

首先,需对所有规格帘布幅宽进行标定,与理论幅宽进行对比,得出帘布幅宽收缩率(α),计算公式为

帘布幅宽收缩后钢丝帘线密度变大,为使收缩后帘线密度与理论值一致,需在整经辊和压力辊开槽(如图3所示)设计时进行补偿修正。

图3 整经辊开槽尺寸示意

整经辊和压力辊开槽间距(P)的计算公式为

式中,Pl,Px为理论和修正开槽间距。

以3×0.24/9×0.225CCHT胎体钢丝帘布压延密度为55根·dm-1为例,理论帘布幅宽 851 mm,实际幅宽 825 mm。根据公式(3)—(5)计算得:α=3.06%,Pl=1.82 mm,Px=1.88 mm。

按照修正后尺寸设计整经辊和压力辊开槽尺寸,压延收缩后即可得到与理论压延密度基本相符的钢丝帘布,有利于更准确地进行轮胎结构设计、安全倍数计算及成本控制[5-6]。

4 结语

压延钢丝帘布幅宽收缩是生产中的普遍现象,在宽度变化的同时,帘布内部钢丝帘线密度和覆胶率也随之变化,使轮胎中骨架材料密度不易精准计算,且在计算成本与消耗时常常造成实际投入的物料与理论计算值存在差异。可以通过对整经辊、压力辊沟槽间距的修正及对生产过程的严格控制,尽可能减小这种差异,进而精确计算轮胎安全倍数、控制轮胎质量,避免原材料浪费。