高盐稀态发酵黑豆酱油工业化研究

2018-12-10

(天津市利民调料有限公司,天津300308)

黑豆,又称乌豆,是大豆的一种,是我国传统的医食两用食品,是植物中营养比较丰富的保健佳品。黑豆营养丰富,具有高蛋白、低热量的特性,每百克含蛋白质36.1 g、脂肪15.9 g、膳食纤维10.2 g、碳水化合物23.3 g、钙 224 mg、镁 243 mg、钾 1 377 mg、磷 500 mg,还含有人体必需的VB1、VB2、VC、烟酸和微量元素铁、锰、锌、铜、钼、硒等,其中蛋白质含量高的可达48%以上,居豆类之首,素有“植物蛋白之王”的美誉[1-2]。黑豆蛋白质中的氨基酸组成结构也优于黄豆,不仅含有人体必需的8种必需氨基酸,其比例也符合人体需要,特别是黑豆中的赖氨酸、苏氨酸、蛋氨酸含量与黄豆相比,分别高出 15.5%、15.3%、29%[3-4]。

但是,黑豆在利用方面存在一些弊端。直接食用黑豆有很重的苦涩味,抗营养因子未失活,也不能达到保健的功效。关于黑豆酱油深加工的研究多停留在实验室阶段,很少实现了产业化生产。因此,本论文研究高盐稀态发酵黑豆酱油产业化的可行性,依托公司现有黄豆酱油生产线,进行黑豆酱油发酵尝试。在米曲霉、酵母菌等微生物的作用下,能将黑豆的保健作用充分发挥,制作出高品质酱油。

1 材料与方法

1.1 材料与仪器

黑豆:市售青仁黑豆,黑龙江产区;福林酚(BR):北京华迈科生物技术有限责任公司;三氯乙酸(分析纯)、磷酸二氢钠、磷酸氢二钠(分析纯)、酪氨酸(食品级):南京化学试剂股份有限公司;甲醛(分析纯):天津市风船化学试剂科技有限公司;酱油曲精:济宁玉园科技有限公司;硝酸银(分析纯):天津市南开化工厂;铬酸钾(分析纯):天津市天大化工实验厂;硫酸(分析纯):天津化学试剂三厂;硼酸(分析纯):天津市凯通化学试剂有限公司。

SP-752型紫外可见分光光度计:上海光谱仪器有限公司;PHSJ-5型实验室pH计:上海精密科学仪器有限公司;SY201S-1型电热恒温干燥箱:天津市三水科学仪器有限公司;SKD-2000型全自动凯氏定氮仪:上海市沛欧分析仪器有限公司;DN3800型玻璃钢保温发酵罐:连云港中复连众复合材料有限公司;SZG型蒸球:江阴市华信药化设备有限公司;SFY-25-50-100L三联发酵罐:镇江生物设备有限公司。

1.2 方法

1.2.1 指标测定

成曲中性蛋白酶活力测定:SB/T 10317-1999《蛋白酶活力测定法》中福林法;成曲糖化酶活力测定:GB 1886.174-2016《食品安全国家标准食品添加剂食品工业用酶制剂》中A.3方法;水分测定:GB 5009.3-2016《食品安全国家标准食品中水分的测定》中直接干燥法;盐分、总酸测定:GB/T 5009.40-2003《酱卫生标准的分析方法》;可溶性无盐固形物、总氮、氨基酸态氮、铵盐测定:GB/T 18186-2000《酿造酱油》;还原糖测定:GB 5009.7-2016《食品安全国家标准食品中还原糖的测定》中直接滴定法。

1.2.2 制曲过程检测

黄豆酱油中黄豆与炒小麦的质量比为7∶3,考虑到黑豆蛋白含量偏高,将黑豆与炒小麦质量比调整为6∶4。两组试验泡发、蒸煮、接菌量、制曲控制保持一致。黄豆(黑豆)在泡豆槽加入足量水,经8 h~12 h泡发。泡豆完全的标准:表面无褶皱,掰开无白心。

泡好的黄豆(黑豆)进入蒸球中蒸煮。蒸煮条件为:0.2 MPa,2 min。正好的条件为:豆子的碾碎压力为5 000 N~6 000 N。

冷却后,豆子与炒小麦混合,接种种曲0.3‰。品温超32℃第一次翻曲,10小时后第二次翻曲,72小时后出曲。

取36、72h的曲料样品,进行中性蛋白酶活力测定。

1.2.3 发酵过程检测

成曲和19°Be'盐水(0℃~5℃)混合入罐发酵,盐水用量为曲料3倍。发酵过程中间歇搅拌,品温28℃时,加入酵母培养液(≥107cfu/mL),每罐35 L。定期从灌底出油口取样检测盐分、总酸、氨基酸态氮、可溶固形物、铵盐等指标。当样品氨基酸态氮含量≥1 g/100 mL时,酱油成熟。

2 结果与分析

2.1 成曲质量分析

制曲的目的在于使米曲霉充分的生长繁殖,为酱油发酵分泌积累高活力丰富的酶系。在这些酶中,蛋白酶是最为重要的一种。蛋白酶将豆类中的蛋白质降解为多肽和小分子的氨基酸等可溶性含氮物质。该过程反应越彻底,酱油中的蛋白质、氨基酸含量就越高,原料蛋白质的利用率也就越高[5-6]。

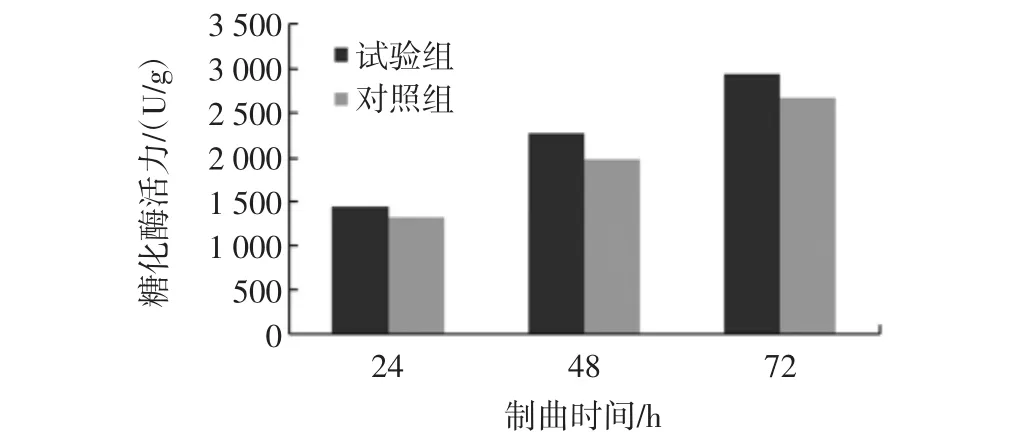

糖化酶将淀粉质原料分解为可利用的葡萄糖,为酵母菌、乳酸菌等微生物提供碳源,是酒精发酵、乳酸发酵的基础物质,对酱油的色香味有重大影响[7]。

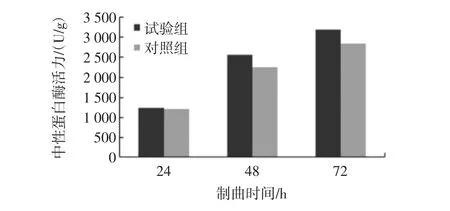

在制曲24、48、72 h分别取样,对比试验组和对照组的中性蛋白酶和糖化酶活力。试验结果见图1、图2。

图1 试验组和对照组中性蛋白酶活力比较Fig.1 The comparison of neutral protease activity between experimental and control group

图2 试验组和对照组糖化酶活力比较Fig.2 The comparison of glucoamylase activity between experimental and control group

从图1、图2中可以看出,两组曲料随着制曲时间的延长,中性蛋白酶活力和糖化酶活力逐步增长。48小时后,试验组酶活增长幅度开始明显高于对照组。这说明,利用黑豆制曲可以得到较高的中性蛋白酶和糖化酶活力。

2.2 发酵过程检测

2.2.1 总酸含量的检测

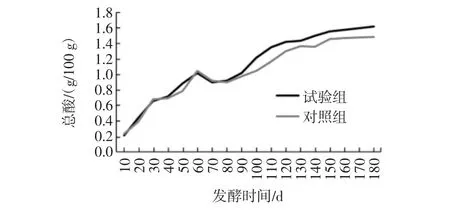

在酱油发酵过程中,乳酸菌利用碳源产乳酸,酵母菌发酵产生一些琥珀酸。酱油中的有机酸起到调和口感的作用[8],在发酵后期也可作为原料进行酯化反应。因此,总酸是酱油发酵过程中很重要的一个理化指标。每10天取样一次,结果如图3。

从图3中可以看出,两组样品的总酸总体上逐步增长。发酵后期,试验组总酸要略高于对照组。

图3 试验组和对照组总酸含量比较Fig.3 The comparison of total acid content between experimental and control group

2.2.2 氨基酸态氮含量的检测

酱油中氨基酸态氮含量与氨基酸含量成正比,因此是酱油品质好坏的重要指标,也是酱油分级的标准[9]。两组试验氨基酸态氮含量变化如图4。

图4 试验组和对照组氨基酸态氮含量比较Fig.4 The comparison of amino acid nitrogen contents between experimental and control group

发酵初期,原料中大分子的蛋白质被分解。所以,初期氨基酸态氮含量升高较快。发酵中后期,氨基酸态氮增长变缓,趋于稳定。但从图4中可以看出,发酵成熟时,试验组的氨基酸态氮含量要高于对照组。

2.2.3 还原糖含量的检测

酱油中的糖不仅是微生物代谢的底物,又可以为美拉德反应提供还原糖。因此,还原糖是影响酱油风味和色泽的重要因素。试验组和对照组还原糖含量比较如图5。

图5 试验组和对照组还原糖含量比较Fig.5 The comparison of reducing sugar content between experimental and control group

由图5可知,发酵初期,淀粉类原料在淀粉酶的作用下被分解,造成还原糖含量急速升高。当品温到达28℃,加入酵母液后,还原糖会被酵母菌利用[10],所以,造成了还原糖的大幅度下降。在整个发酵过程中,试验组和对照组的还原糖变化趋势相似,含量相差不大。

2.2.4 全氮含量的检测

全氮包括未分解的蛋白质、多肽等可溶性含氮化合物。全氮代表着酱油发酵的完全程度。试验组和对照全氮含量比较如图6。

图6 试验组和对照全氮含量比较Fig.6 The comparison of total nitrogen content between experimental and control group

由图6可知,发酵初期,在蛋白酶等酶的作用下,全氮含量急速升高。随着酵母菌的加入和其他微生物代谢活力增强,全氮含量趋于稳定。虽然试验组和对照组全氮含量变化趋势相同,但发酵成熟时,试验组的全氮含量要高于对照组。

2.2.5 可溶性无盐固形物含量的检测

可溶性无盐固形物主要包括酱油中糖类、有机酸类、氨基酸等。在不添加添加剂的情况下,可溶性无盐固形物含量越高,说明酱油的品质越高[11]。结果如图7。

图7 试验组和对照无盐固形物含量比较Fig.7 The comparison of salt free solids content between experimental and control group

由图7可知,发酵前期,大分子原料被分解成可溶性小分子物质,导致无盐固形物含量升高。随着微生物的代谢水平升高,无盐固形物含量呈现波动状态。但试验组的无盐固形物要高于对照组。

2.3 成品理化对比

发酵成熟后,将试验组和对照组分别进行压榨、过滤、灭菌、沉淀。并对最终酱油成品进行理化指标的比对,结果见表1。

表1 成品主要指标对比Table 1 The comparison of main indexes of the end products g/100 mL

从表1中可以看出,在评价酱油品质最重要的3个指标中,试验组均高于对照组。

3 结论

该文分别以黑豆、黄豆为原料,通过高盐稀态方式进行酱油的制作,并对两者的制曲质量、发酵过程中主要理化指标以及成品酱油主要理化指标进行了对比。结果表明:制曲72 h,黑豆曲料的中性蛋白酶活力和糖化酶活力均高于黄豆曲料;发酵过程中各项理化指标总体变化趋势相似,并呈现交替变化。发酵到达终点时,黑豆酱醪的总酸、氨基态氮、全氮、无盐固形物等指标均高于黄豆酱油,还原糖低于黄豆酱油;成品黑豆酱油的可溶无盐固形物、氨基酸态氮、总氮指标均高于黄豆酱油。