羟基硅酸镁纳米管负载非晶态Co-B催化环己烯氢甲酰化

2018-12-10苏芃赫甄路安刘晓彤朱宝林张守民黄唯平

苏芃赫 甄路安 陈 雅 刘晓彤 朱宝林 张守民 黄唯平*,,2,3

(1南开大学化学学院,天津 300071)

(2天津化学化工协同创新中心,天津 300071)

(3先进能源材料化学教育部重点实验室,天津 300071)

0 引 言

烯烃的氢甲酰化反应是指烯烃与H2和CO在催化剂的作用下,在烯烃双键上发生反应生成醛的反应过程。这是一个原子利用率为100%的典型的原子经济反应[1]。20世纪30年代德国鲁尔化学公司的Otto Roelen在研究钴催化费托反应时最先发现了氢甲酰化反应[2]。该反应一经面世,就广泛的应用于化学工业生产当中。

目前世界上制备醛的方法有很多,但其中最主要的还是通过烯烃的氢甲酰化反应来制取,现在全世界范围内每年通过氢甲酰化制得的醛达数百万吨,并且产量还在逐年增加[3]。醛类化学品是重要的化工原料或中间体,通过后续的氢化、氧化、缩合、胺化和烷基化等反应,进而可以得到醇、酸、酯、胺、酮等其它化学品[4-5],这些化学品广泛应用于增塑剂、表面活性剂、溶剂、香料等领域。

几十年来,基于氢甲酰化反应的钴基[6],铱基[7-8]和铑基[9-10]等催化剂被广泛研究。事实上,钴基催化剂比铑基和铱基催化剂便宜得多但负载型钴基催化剂催化烯烃氢甲酰化反应的催化活性普遍较差。目前工业上通过氢甲酰化反应生产醛普遍采用均相催化剂,其具有很高的催化活性和选择性,但将其与产物分离困难,特别是与高沸点产物醛分离。因此,探索具有高活性和稳定性的多相催化体系催化剂是一项有意义的工作。近年来,无机载体负载金属型氢甲酰化催化剂被广泛研究,常用的催化剂载体有ZrO2[11]、Al2O3[12-13]、MgO[14]、SiO2[15-17]、分 子 筛[18]、多孔有机聚合物[19]和磁性载体[20]等,不幸的是,负载型催化剂的循环使用依然是具有挑战的难题。

纳米管具有大的比表面积(SSA),已被广泛用作非均相催化剂载体,碳纳米管负载型催化剂催化烯烃氢甲酰化反应已有报道[21-22],并显示出很高的催化活性。课题组前期工作采用一维管状和表面多羟基结构的二氧化钛纳米管(TNTs)作为载体,将催化活性中心铆接在管的内外表面上,负载非晶态钴硼调控环己烯氢甲酰化反应并取得良好的循环效果[23],通过纳米管状空间的“限域效应”来调控催化醋酸乙烯酯氢甲酰化反应[24]。

MgSNTs与TNTs类似,具有较高的SSA和一维管状结构,吸附能力强,孔径比二氧化钛纳米管的大,因此适合作为氢甲酰化反应催化剂的载体,它可以有效地分散和固载金属活性组分,提高催化剂的反应活性和稳定性,并能克服均相催化体系中催化剂与产物难分离的缺点。陈晨等[25]制备MgSNTs负载Au催化剂催化乙醇选择性氧化制乙醛,得到了较好的效果。本文采用MgSNTs为载体制备负载型非晶态钴硼催化剂(Co-B/MgSNTs)并研究了其催化环己烯氢甲酰化的性能。

1 实验部分

环己烯由神马集团提供,其它试剂均为分析纯试剂,用前未经处理。CO、H2和其它气体纯度均为99.99%。

1.1 催化剂合成

1.1.1 硅酸镁载体的合成

MgSNTs根据文献[25]合成。具体合成过程如下:1.5 g硝酸镁溶解于乙醇-水溶液,在搅拌条件下逐滴加入0.5 mol·L-1的硅酸钠水溶液10 mL,然后加入2 g氢氧化钠固体,搅拌24 h。将上述反应液转移至100 mL聚四氟乙烯水热反应釜中,马弗炉200℃水热反应48 h。之后经离心、洗涤、干燥得到MgSNTs。将MgSNTs放入马弗炉300℃煅烧2 h得到MgSNTs-300。

1.1.2 催化剂的制备

催化剂制备采用浸渍-化学还原方法:按设计配制氯化六氨合钴饱和水溶液,随后加入1.00 g MgSNTs,得到橙色钴溶液-载体的混合物,搅拌6 h后,低能超声3 h。将负载钴的硅酸镁纳米管混合液离心,之后用少量去离子水洗涤、离心得到橙色固体。再用25 mL去离子水将上述橙色固体转移至三口圆底烧瓶中,持续搅拌。在冰水浴和氩气保护下,恒压滴加 20 mL KBH4溶液 (1.5 mol·L-1),伴随大量气体的产生,混合液颜色由橙色逐渐变为黑色。之后继续搅拌2 h。搅拌完毕后,离心得到黑色固体,水洗至中性后,离心,产物40℃真空干燥12 h,得到Co-B/MgSNTs。将上述载体替换为MgSNTs-300,得到催化剂Co-B/MgSNTs-300。

1.2 催化剂表征

采用ICP-9000,USA Thermo Jarrell-Ash Corp测试仪对所制样品的Co元素进行定量分析;XRD分析使用D/MAX-RAX型X射线衍射仪,将样品研磨后压片,放于X射线衍射仪中对样品进行分析。扫描范围 2θ 为 3°~80°,扫描速度为 6°·min-1。 X 射线衍射仪配置为使用Cu靶、Kα辐射源和石墨单色器,X射线管的工作电流和工作电压分别为40 mA和40 kV,入射波长为0.154 nm;通过Tecnai G2 F20型场发射透射电子显微镜(TEM)对样品进行观测,加速电压为200 kV;XPS测试是在PHI 5000 Versa Probe仪器上进行的,俄歇电子能谱(AES)型号为 PHI670xi Scanning Auger Nanoprobe,C1s的结合能峰284.8 eV;比表面积测定在Autosorb-1-MP 1530VP型自动物理吸附仪上液氮温度下完成。

1.3 催化剂催化氢甲酰化反应性能评价

催化剂催化烯烃氢甲酰化反应在GS-0.25型高压釜中进行。具体操作为:将5 mL的反应底物、1 g催化剂、65 mL反应溶剂放入高压釜中,然后封闭高压釜。先通入一定量CO气体置换釜中空气,充放气2次。置换完毕后,充入总压力为6 MPa,体积之比2∶1的CO和H2。压力稳定后,开启加热装置和搅拌装置。待接近反应温度150℃时,降低加热电压,在设定的恒温条件下反应。到达预设的反应时间后,停止反应,冷却反应釜至室温。先将反应釜内气体放出后,于通风橱中开启高压釜,取出反应混合液,离心回收催化剂,用反应溶剂将其转移至反应釜进行循环实验,循环实验中催化剂命名为:Co-B/MgSNTs-300-X(X=1,2,3,4),X是指催化剂的第X次使用。

上层清液用GC-MS定性、岛津GC-2014定量分析反应样品。具体的色谱分析条件如下:进样器温度为255℃,检测器温度为260℃,SE-30毛细管色谱柱。程序升温条件为:初温100℃,保持3 min后,以10℃·min-1升温至150℃,再以25℃·min-1升温至250℃,并保持5 min。

本文采用下列公式计算环己烯的转化率、环己基甲醛的选择性及生成速率,其中n为各物质的物质的量,m为Co的质量,t为反应时间:

2 结果与讨论

2.1 物相分析

采用X射线衍射技术对载体和催化剂进行物相和结晶度分析,对比发现,图1中所有主峰均对应于正交相羟基硅酸镁(Mg3Si2O5(OH)4),晶格常数为 a=0.53 nm,c=0.73 nm,归属于 PDF No.82-1838。 这与文献[25]报道的结果一致。图1(b)为300℃煅烧后载体的X射线衍射图,与图1(a)对比没有新峰出现,但峰形更尖锐,说明样品稳定性较好,经300℃煅烧后产物结晶度提高,物相未发生变化,仍为羟基硅酸镁。 图 1(c)为催化剂 Co-B/MgSNTs和 Co-B/MgSNTs-300的XRD图,图中并未出现钴硼合金的衍射峰,说明钴硼合金在样品中高度分散且为非晶态,与文献[23]氧化钛负载钴硼合金催化剂的XRD结果类似。

图1 样品的XRD图Fig.1 XRD patterns of samples

2.2 形貌分析

图2 为MgSNTs和催化剂样品的TEM图。由图2(a,b)可知,MgSNTs具有开口的管状结构,且经 300℃煅烧后,管状结构未被破坏。管长可达数百纳米,管内径约为4~20 nm,壁厚为3~5 nm。因此,钴的配合物不仅可以在外壁沉积,还可以顺利进入管内沉积在纳米管内壁上。MgSNTs的管状结构可以有效固载和分散Co-B纳米粒子。由图2(c,d)可以看出,非晶态Co-B纳米粒子尺寸均匀的固定在纳米管的内外表面。图2(e)为Co-B/MgSNTs-300-4的TEM 图,从图中可以看出多次氢甲酰化反应后MgSNTs的管状结构保持完好,表面依然均匀沉积着Co-B纳米粒子,说明该催化剂稳定性较好,但与反应前相比,Co-B纳米粒子数量有所减少。图2(f~h)分别为催化剂Co-B/MgSNTs、Co-B/MgSNTs-300 和 Co-B/MgSNTs-300-4中Co-B的粒径分布图,由图可知Co-B纳米粒子尺寸均一,大都集中在2 nm。由此说明氢甲酰化反应过程中Co-B纳米粒子并未明显的团聚变大,催化活性的降低应为表面沉积不牢固的Co-B纳米粒子在反应过程中流失所致。

图2 样品的TEM图和粒径分布图Fig.2 TEM images and particle size distributions graphs of particles of samples

2.3 比表面积和ICP分析

表1给出了经计算后载体与负载钴硼催化剂的SSA。对比发现负载钴硼合金后催化剂的比表面积显著下降,这主要由分布在纳米管内外壁上的钴硼合金导致。

孔径分布表明载体MgSNTs样品的孔径主要分布在3.3,4.2,8.9和18.8 nm,这与TEM图很好的吻合,与先前的报道基本一致[26]。经煅烧后MgSNTs-300样品的孔径略微变大,这可能是煅烧提高样品结晶性所致,且TEM图表明经煅烧后样品管壁更清晰,孔径更明显。负载钴硼合金后催化剂的孔径均明显减小,Co-B/MgSNTs样品的孔径分布在2.8,4.6和10.5 nm,这与载体的孔径分布基本吻合。

表 1中 ICP结 果 显 示 Co-B/MgSNTs、Co-B/MgSNTs-300样品中的Co含量分别为4.75%与5.61%,说明煅烧后的载体更有利于活性中心的负载,这可能是由于煅烧导致纳米管部分断裂,长度降低,在浸渍过程中更有利于钴氨配离子扩散进入管内。

表1 氢甲酰化催化剂的比表面积Table 1 Specific surface area(SSA)of Hydroformylation catalysts

2.4 XPS分析

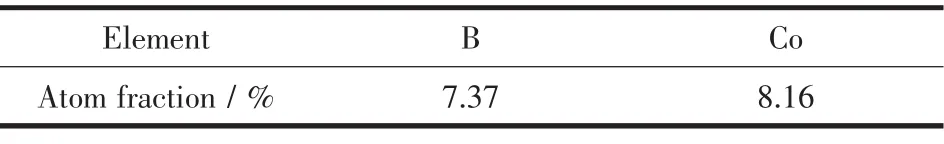

文献多采用XPS测定含Co-B催化剂样品中B、Co 元素的存在状态与含量[27]。图 3(a)为样品 Co-B/MgSNTs-300中Co2p的谱图。其结合能可分为4个峰,分别位于 781.1,785.9,796.3,802.9 eV。 结合能在781.1和796.3 eV可归属为Co2+物种,另外一组峰为它的相应卫星峰[28]。图 3(b)显示 B1s有位于191.5和188.3 eV的2个结合能峰。位于191.5 eV的峰对应于硼的各种氧化物的特征峰,这在金属硼化物中很常见,因为其暴露在空气中很容易被氧化[29-30]。位于188.3 eV处的峰可归属于Co-B的相互作用峰,说明钴硼物种的存在[31]。表2给出了由XPS测试计算得到的B、Co元素在催化剂中的相对原子比,其值接近于1∶1,这与理论值相吻合。

表2 XPS测定的样品中B、Co元素组成Table 2 Co,B elemental compositions of the catalyst derived from XPS

图 3 Co-B/MgSNTs-300 样品的(a)Co2p 和(b)B1s的 XPS 谱图Fig.3 (a)Co2p and (b)B1s XPSspectra of Co-B/MgSNTs-300

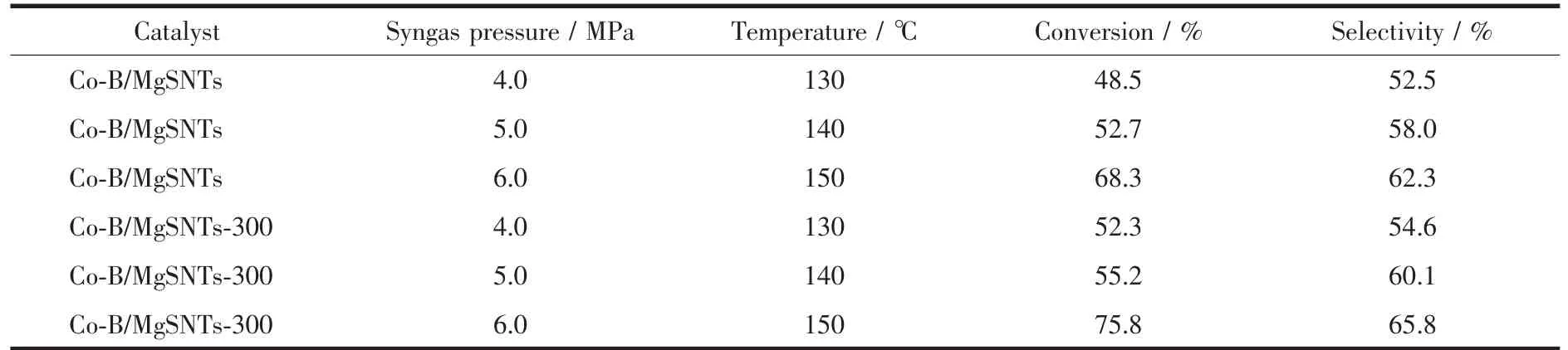

2.5 载体处理对环己烯氢甲酰化催化反应的影响

实验中考察了MgSNTs载体以及经煅烧后MgSNTs-300载体制备的钴硼催化剂的催化性能。参考二氧化钛纳米管负载非晶态钴硼催化剂的报[23],本实验选取130、140、150℃作为考察温度,选取4.0、5.0、6.0 MPa作为考察压力,评价催化剂的催化性能。表3给出了羟基硅酸镁纳米管煅烧前后负载非晶态钴硼催化剂催化环己烯氢甲酰化反应的具体影响。由表3中数据可知伴随温度与合成气压力的增加,底物环己烯的转化率、生成醛的选择性均明显提高。分析转化率、选择性数据可知,较优的反应温度为150℃,合成气压力为6.0 MPa。

对比表3中数据可知,在同样的反应条件下催化剂Co-B/MgSNTs-300催化环己烯氢甲酰化的活性明显高于Co-B/MgSNTs。这一方面可能是由于煅烧使得载体结晶性提高,且部分载体的断裂,管长度的降低更有利于活性中心前驱体进入管内负载,从而提高活性中心的负载量,并且管长降低后也有利于反应物和产物扩散入或离开催化中心;另一方面Co-B/MgSNTs-300中Co的含量较高些(表1)。因此后续实验我们采用Co-B/MgSNTs-300考察催化剂的循环使用。

表3 载体处理对环己烯氢甲酰化反应的影响aTable 3 Influence of support processing on hydroformylation of cyclohexenea

2.6 Co-B/MgSNTs-300在环己烯氢甲酰化反应中的循环利用

实验考察了钴硼催化剂的稳定性,反应完毕后,离心得到催化剂,用溶剂四氢呋喃将其转移至高压反应釜,加入环己烯,充气后继续反应。重复实验数据如表4所示。分析可知,随着催化剂使用次数的增加,环己烯的转化率有所下降,从75.8%下降到67.5%,环已基甲醛的生成速率由43.8 mmol·gCo-1·h-1降低到 36.0 mmol·gCo-1·h-1。 这是因为催化剂表面与载体结合不稳定的钴会在循环反应时脱落 (图2(e),进而导致催化剂的活性有所降低。当载体表面不稳定的钴完全脱落后催化性能趋于稳定。这说明,硅酸镁纳米管适合为氢甲酰化反应载体,采用浸渍-化学还原法制备的Co-B/MgSNTs-300催化剂催化稳定性较好。

表4 催化剂Co-B/MgSNTs催化环己烯氢甲酰化反应的循环使用效果aTable 4 Recycling of as-prepared Co-B/MgSNTs-300 catalysta

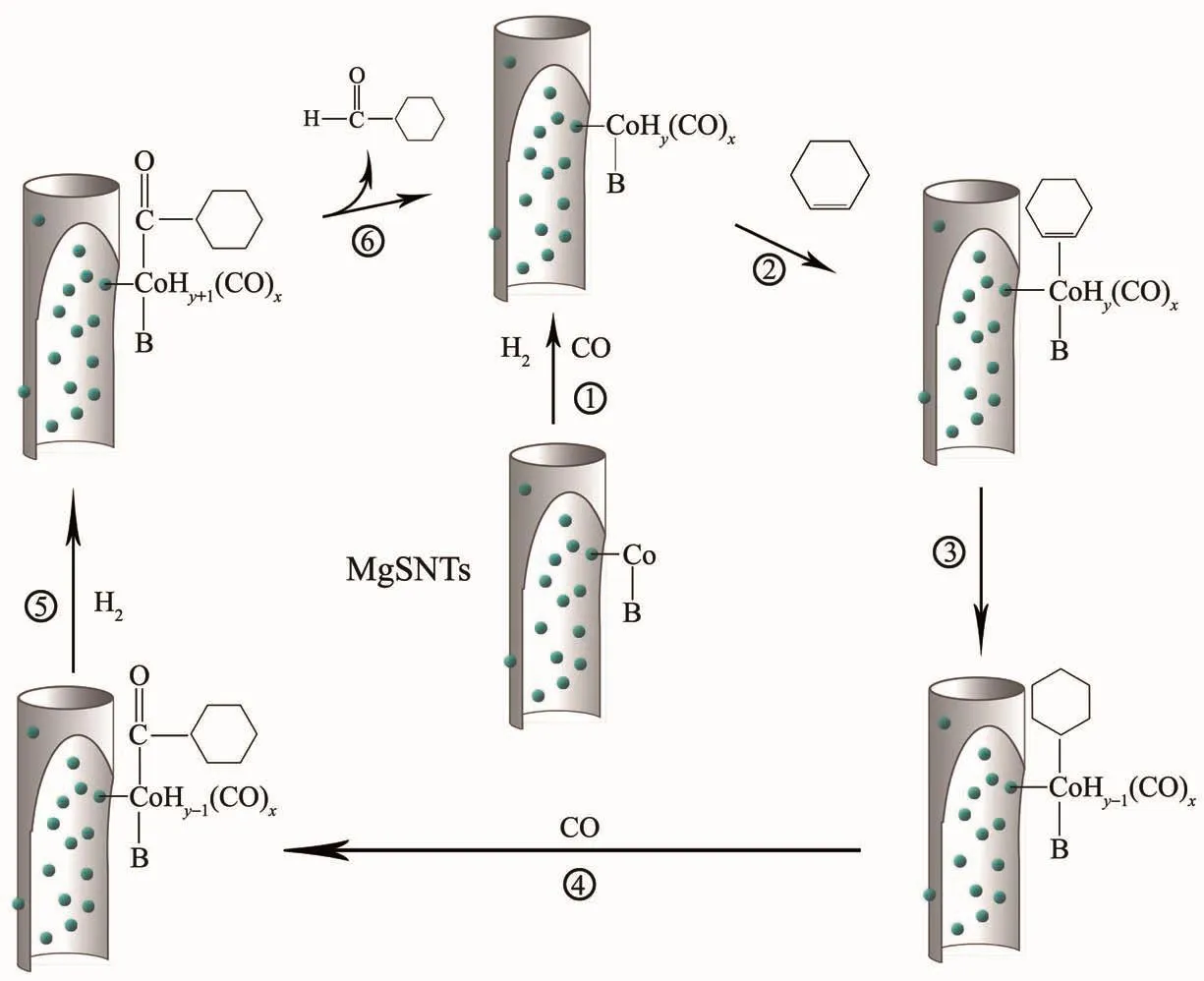

2.7 Co-B/MgSNTs-300催化环己烯氢甲酰化机理

众多文献报道了钴基催化剂催化烯烃氢甲酰化的反应机理[23,32-33]。Heck[34]在20世纪60年代提出钴基催化稀烃氧甲酰化反应的循环机理,文献认为反应过程中最重要的是HCo(CO)x的生成,然后由其解离生成活性中心 HCo(CO)x-1。 可用图4阐述 Co-B/MgSNTs催化环己烯氢甲酰化的催化循环过程。在催化反应条件下,Co-B/MgSNTs-300会在CO/H2作用下转化成 HyCo(CO)x-B/MgSNTs-300,然后经过环己烯的吸附配位,CO的插入,H2的氧化加成和环己甲酰基还原消除一系列反应生成环己基甲醛。

图4 催化环己稀氢甲酸化的循环机理图Fig.4 Reaction mechanism of cyclohexene hydroformalation by Co-B/MgSNTs-300

3 结 论

以羟基硅酸镁纳米管为载体,设计合成出新的廉价高活性负载钴-硼催化剂。合成的催化剂对环己烯的氢甲酰化具有催化活性,同时具有良好的稳定性。硅酸镁纳米管具有较高的SSA和一维管状结构,它可以有效地分散和固载金属活性组分,提高催化剂的反应活性和稳定性,并能克服均相体系中催化剂与产物难分离的缺点。实验证明,该催化剂循环性较好,多次使用可保持良好的催化活性。