湿法冶金锌电积用阴阳极板生产工艺改进研究

2018-12-10马志玫金占富

马志玫,金占富

(白银有色集团股份有限公司,甘肃白银 730900)

湿法炼锌采用含银0.8%~1%左右的铅银合金板作阳极,工业纯铝板作阴极,在硫酸锌电解液中进行电沉积的方法来提取锌,在电解过程中锌离子在阴极处得到电子被还原成锌沉淀下来,在阴极板面聚集到一定厚度后,取出剥削即得到锌片。锌电积用阴阳极板的性能对锌电积工艺有着显著的影响,极板要求具有较好的导电性能、机械性能、防腐性能。作为电解锌生产的关键设备之一,阴阳极板的导电能力及机械性能对高效的电解生产有着重要影响,本文针对目前电解锌用阴阳极板的生产应用现状,对传统极板生产工艺进行了改进,为开发出具有生产成本低、高生产效率、使用寿命长、机械性能优越的阴阳极板提供技术参考。

1 阴阳极板结构

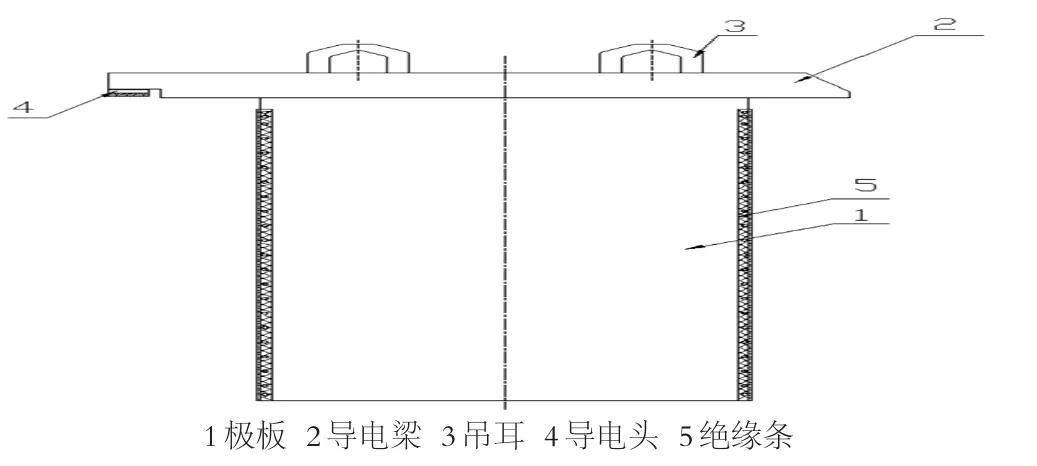

1.1 阴极板主要由极板、导电梁、导电头、吊耳、绝缘条组成,如图1所示。

图1 阴极板结构示意图

阴 极 板 长 ≥900mm, 宽400mm~1200mm, 厚3mm~10mm,极板为1070/1060铝板材,板面状态H18,导电梁由纯铝浇铸或纯铝板材加工焊接而成,导电头采用铝、铜板材相结合制作;为防止阴阳极短路及沉积锌包住阴极周边,造成剥锌困难,极板两侧边缘装有绝缘条 。

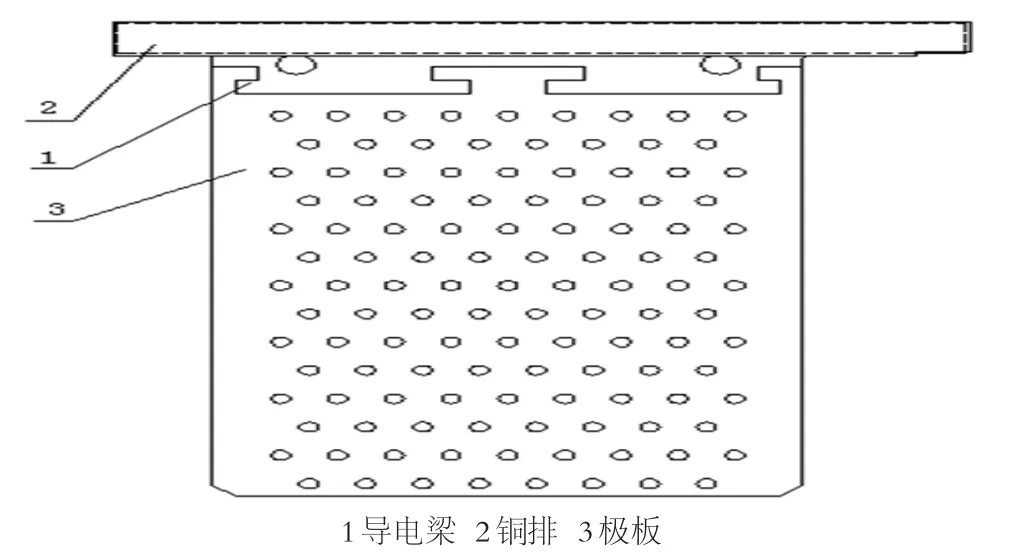

1.2 阳极板主要由极板、导电梁、铜排组成,如图2所示。

图2 阳极板结构示意图

阳 极 板 长 ≥900mm, 宽620mm~1200mm, 厚6mm~15mm,极板以铅为基本原料,添加银、钙、锶及稀土等元素,按照特定配方和工艺生产的适用用湿法电解锌阳极板。

2 阴极板生产工艺改进

阴极板的生产工艺主要有绝缘条注塑、导电头选用、极板防腐层、焊接方式等关键工艺[1]。由于在电解锌生产过程中,电解槽内设置有若干串联、并联电极,若电极各部件间存在接触不良的情况,阴极板将消耗掉为数可观的电能,引起极板发热、接头老化,电解电效降低。因此,提高铝阴极板各部件连接的可靠性,改善其导电能力也就成为生产工艺改进的关键问题。

2.1 绝缘条注塑工艺

原工艺中,通过人工敲击的方法将成型的绝缘条镶嵌进去,再用电钻在绝缘条和板面上钻孔,之后镶入塑料销,最后利用烙铁烫平卯住。该工艺方式存在耗时耗力,工序繁多,产量低下一系列的缺点,尤为突出的是镶嵌的绝缘条与板面结合缝隙较大,在电解液中极板易遭到酸化腐蚀,使得绝缘条脱落,直接影响阴阳极板的正常使用,另外在后续剥锌皮工序中,剥离、敲打阴极板时绝缘条也容易掉落,影响了锌产能[3]。

为提高绝缘条与阴极板面连接的可靠性,新工艺采取了注塑机一体注塑技术,利用注塑机一体注塑成型绝缘条,事先在铝板两侧钻孔,用注塑机直接将高压聚乙烯整体注塑在阴极板两侧上,使得绝缘条与板面连接销子成为一个整体,牢固结实。此工艺成型的绝缘条牢固性强,方便快捷,省时省力,效率快,产能高,安全保障性高。

2.2 导电头类型选用

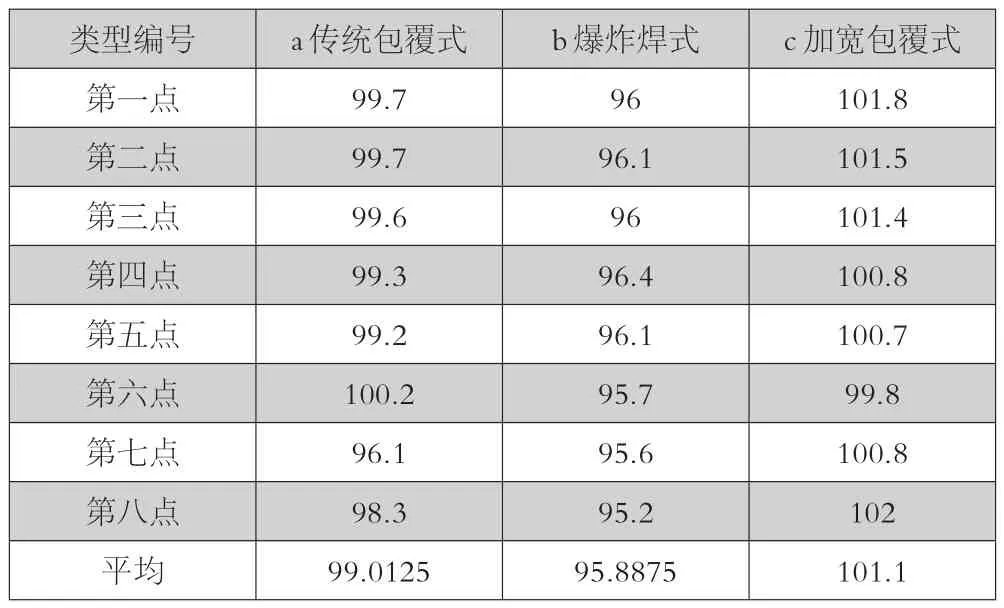

目前国内阴极板所采用的导电头为铜铝连接形式,一种为包覆式结构,采用压铸工艺制备,见图3(a)。一种为爆炸焊导电头,其利用铜块与铝块通过爆炸产生的冲击力使之相互结合连接,见图3(b)。另通过改造将包覆式导电头铜块接触面加宽,见图3(c)。

图3 三种形式导电头对比

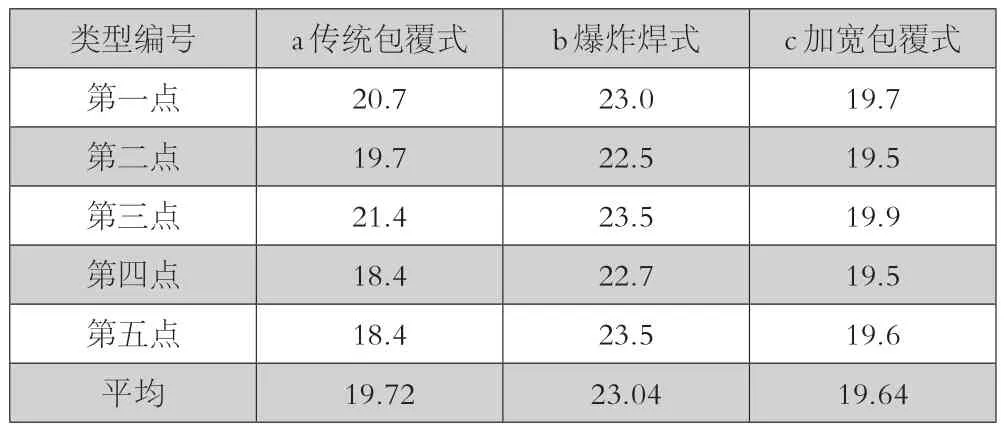

在电解锌生产过程中,导电头的铝、铜契合接触面普遍存在相互剥离甚至脱落的现象,造成导电头发热,电解槽电压升高,电效降低,锌片的产量下降[4]。通过实验测量三种不同类型阴极板导电头导电率和电耗的实验,具体测量数据见表1、表2。

从实验数据来看,包覆式导电头比爆炸焊导电头导电率平均值高5 s/m左右,而平均电耗值低于3.5υΩ左右,加宽型的包覆式导电头相比传统包覆式导电头,其导电率高1.1s/m,电耗低0.1υΩ,综合上述分析,在不改变材质的前提下,提高导电头铝、铜部分连接的可靠性,改善其导电效率就显得十分必要。加宽包覆式导电头具有明显的导电性能,导电效率好,电耗低。同时包覆式导电头的铜排中间制作了一个Φ10的孔,这样可以在铝浇铸包覆时形成销子将铜铝固定,使得铜铝连接更加稳固,铜铝接触面积增大,可以防止铜与铝因为脱层而产生的接触率降低的现象,延长了使用寿命,保障了电解锌的高效生产。

表1 不同类型的阴极板导电头导电率(s/m)

表2 不同类型的阴极板导电头电耗(υΩ)

2.3 焊接工艺方式的改进

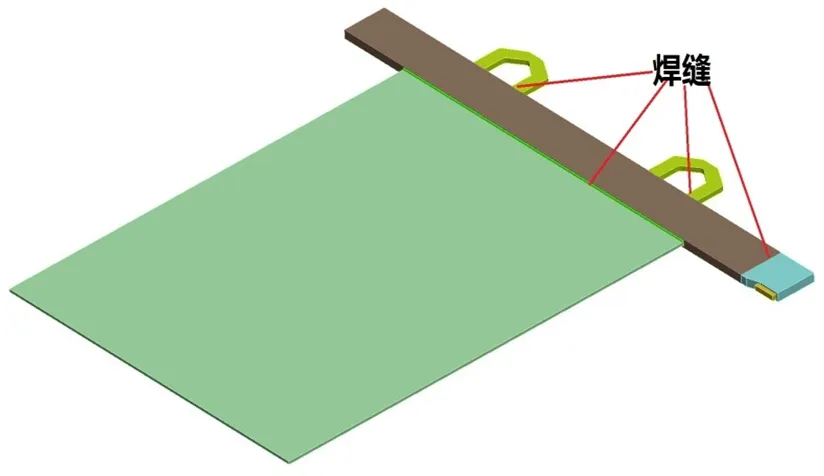

极板导电横梁与吊耳和板面焊接,阴极板焊缝位置见图4。

传统阴极板上所有焊缝都依靠人工焊接[5],不但工人劳动强度很大,劳动条件恶劣,生产效率和产能极其低下,为提高阴极板生产制作的自动化程度,提高焊接工艺水平和产能,改善作业劳动条件,采用以焊接机械手为核心的铝阴极自动化焊接系统,其系统配置包括一套机器人系统及脉冲MIG焊接系统、二套单轴翻转变位机的夹具、相关控制设施和安全防护装置。

阴极板焊缝金属的成分和组织决定着焊缝的强度、塑性、抗裂性、耐蚀性等,因此合理选择焊接材料是至关重要的。通过试验分析,锌电积铝阴极板研制过程中选用了杂质含量少,镁含量适中的铝镁合金焊丝作为焊接填充材料。选用高纯度氩气双脉冲MAG熔化极焊接方式,填充焊丝直径为1.6mm的铝镁合金焊丝,确保焊接成型美观度及焊接的熔深度。

通过先进的现代化工艺技术应用,找到了针对性的焊接工艺措施,克服了焊接过程中的形变和焊缝质量缺陷,保证了焊接质量,研制生产的锌电积铝阴极板的各项性能指标达到了设计要求。

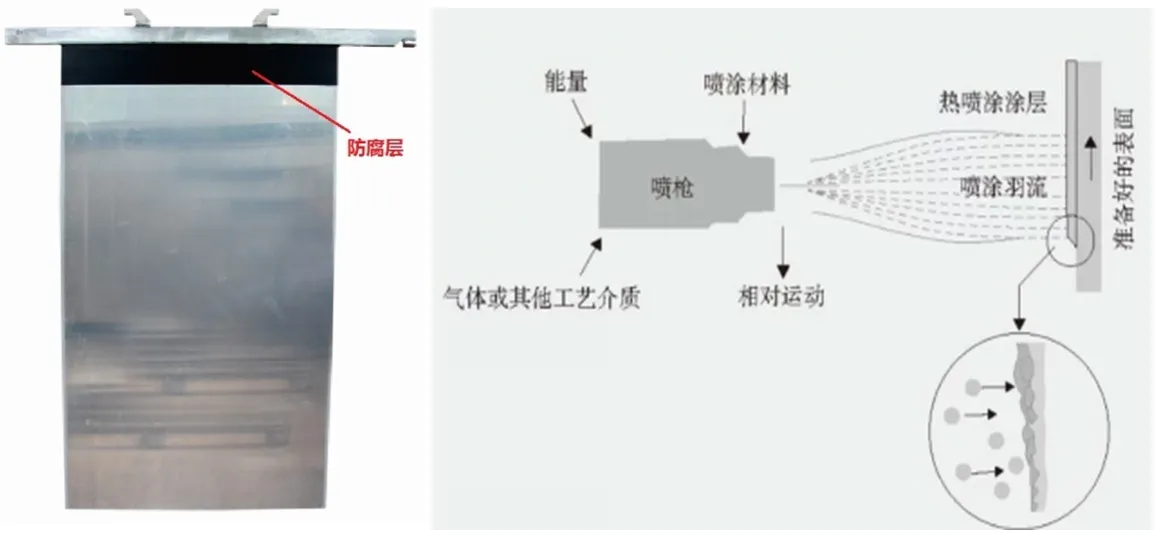

2.4 防腐涂层采用等离子喷涂技术

极板放置于电解液中,因湿法冶金电解锌系统的工艺特性,电解液含有锌、钴、镉、镍、锗、锑、氟、氯等离子含量,在电解液上方30mm左右出会产生气象腐蚀,对极板产生一定的腐蚀侵蚀,其中若氟、氯离子控制偏高,将会更加加剧极板腐蚀,故需在气象腐蚀位置对其进行防腐保护,常规做法在离极板液面30mm上方制作一层40mm的防腐涂层。传统做法将环氧树脂或聚氨酯等材料刷涂在极板表面形成一层保护层,但防腐效果不太理想,而且涂层材质脱落污染电解液。通过研究实验利用等离子喷涂技术来解决此难题。

图4 阴极板焊缝位置

图5 极板涂层位置和喷涂工艺示意图

等离子喷涂是一种材料表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能[6]。等离子喷涂技术是采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并以高速喷向经过预处理的工件表面而形成附着牢固的表面层的方法。

通过采用等离子喷涂将陶瓷或合金等材质喷涂至极板表面形成一层防腐层,涂层致密,粘结强度高,使用惰性气体作为工作气体,所以喷涂材料不易氧化;有机地把金属材料的强韧性、易加工性等和陶瓷材料的耐高温、耐磨和耐腐蚀等特性结合起来,效果明显,经在湿法锌冶炼系统中多次台架试验,使得阴极板的使用寿命至少延长6个月以上。涂层位置及示意图见图5。

3 阳极板生产工艺改进

3.1 榫卯结构的巧妙应用

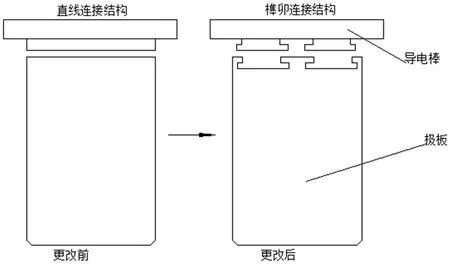

目前国内阳极板板面与导电棒连接处普遍为直缝焊接,直缝结构的阳极板受腐蚀、外力等原因易出现断板、脱落现象,这样会使炼锌电解槽砸漏,造成断路,而且掉入到电解液里的阳极板不易捞出,严重影响正常的生产。

为解决此技术问题,我们从古建筑木构架连接方式寻找灵感,将榫卯结构巧妙应用到阳极板中,我们在阳极板的板面通过冲模模具冲孔加工成型的卯眼,阳极导电棒通过模腔浇铸成型与卯眼匹配的榫头,榫头和卯眼能够相互咬合形成榫卯结构(见图6),起到连接作用,之后沿缝隙铅焊连接而成。

图6 直线结构和榫卯结构比较

通过此技术改造,使阳极板的产品结构设计,极板焊缝处结构更加稳固,焊缝更加结实,经锌冶炼系统应用验证,其使用寿命提高了近6个月以上,使锌电解系统降低了材料成本,提高了生产效率。

3.2 极板一次加工成型创新技术

为提高电解液平衡流动性,极板表面需加工多个φ25孔,其作用是增加了电解液的流动性,有利于溶液的流动,并起到平衡电压的作用,有利于防止由于电压波动对铅板造成的影响,更利于电解槽中电流的流通和散热,减少阳极泥的沉积,相比传统极板少了30%的阳极泥。同时要对极板倒角以及榫卯结构加工,原传统加工工艺采用摇臂钻床按照模具上的孔逐个钻孔,倒角采用切割机或剪板机加工,工序繁多,费时费力,效率低下,产生废料多。车间进行了一次加工成型技术的改造应用,利用一台四柱液压式压力机,将榫卯结构设计到阳极板板面冲模中,由自制的送料机将极板自动送到模具中,利用压力机压制成型。通过此项技术改造可大幅度提高阳极板的产品结构设计使用寿命、产能、加工效率,降低人工劳动强度大,减少废料,提高废料的金属回收率,提高现场安全系数。

表3 氢氧混合气和乙炔的燃烧特性

3.3 极板与导电横梁焊接方式改进

传统的阳极极板与导电横梁的焊接方式为氧气-乙炔焊接。现采用先进清洁的氢氧焊来实现此焊接工艺。两种焊接方式主要由燃气种类的不同,其效果也不尽相同。两种气体的燃烧特性见表三。

纯铅的熔点为327℃,氢氧焊机产生的火焰温度可达2800℃~3000℃,完全可以达到熔化焊接特性,另外氢氧火焰温度低,易于控制,燃烧热值低,燃烧速度快,爆炸门槛值高,使用安全,其使用原料为水,用电省,使用方便。另外为了解决大气中氧气对氢氧焰的氧化性,在氢氧混合气中加入少量添加剂(一般为酒精或汽油)脱掉火焰的氧化性,以此达到减少表面氧化层的效果。

通过实践证明,氢氧焊机的使用成本约为氧乙炔的30%,节能效果明显,据有关资料统计,每熔炼1kg电石耗电4.96度,通常4.4kg电石产乙炔1m3,故1m3乙炔总耗电21.8kwh,而产等量氢氧混合气体耗电为9度,直接使用氢氧混合耗电为氧乙炔的5%。同时氢氧焊安全环保,燃烧产物仅为水,不污染环境,自动再生,节能环保,减少了运输、储存等各环节,节省了大量的人力,改善了劳动条件和环境,有利于焊工的身体健康,加之其高温高能,热能集中,穿透力强,热损失小,利用效率高。

4 结论

通过绝缘条注塑工艺、加宽包覆式导电头、自动化焊接系统、等离子喷涂、氢氧焊、榫卯结构和一次成型等技术的运用,新工艺生产的阴阳极板具备了生产成本低、高生产效率、使用寿命长、电解电效稳定、机械性能优越等特点,经实践证明,极板的使用寿命提升了6个月以上,给电解锌生产企业带来了可观的经济效益。随着湿法冶金新技术和新设备的不断开发与应用,阴阳极板技术也得到了快速的发展,通过优化改进的极板生产技术成果应用于锌冶炼工业生产,对有效提高我国锌冶炼行业水平具有十分深远的意义。