强化吸收过程的吸收稳定节能流程关键参数辨识与分析

2018-12-08吴祖乾王光辉

吴祖乾,韩 军,王光辉,雷 杨

(1.武汉科技大学化学与化工学院,煤转化与新型炭材料湖北省重点实验室,武汉 430081; 2.武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室)

吸收稳定系统是典型的工业物料和能量集成系统。改善系统吸收效果、降低系统能耗的研究主要有两个方向:一是工艺流程优化;二是操作参数优化。众多研究者从工艺流程创新角度改进。Liu等[1]提出了一种两级冷凝的吸收稳定节能流程,可有效提高能量利用效率,改善吸收效果。魏志强[2]提出一种设置解吸塔进料预热器、二级中间冷凝器和中间再沸器的组合工艺,该流程具有强化传质、节能的特点。雷杨等[3-4]在吸收塔中部增设了侧线液相抽出,极大改善了系统的吸收效果,减少了C3~C5组分在系统中的重复循环,有效降低了解吸塔的解吸热负荷,降低了系统能耗。另一些研究则聚焦于优化操作参数[5],黄明富等[6]以富气压缩机出口压力、吸收塔中段循环冷后温度和补充吸收剂流量为关键参数,建立以系统收益为目标函数的数学模型,找出了关键操作参数的最佳组合。韩祯等[7]从单、双因素角度研究了循环汽油温度及平衡罐温度对吸收稳定系统物流及能耗的影响。阎龙等[8]通过流程模拟计算,对影响系统分离效果的主要因素进行了灵敏度分析,并提出了操作参数优化方案。

工艺流程和参数的协同优化可显著提高系统性能。针对作者已公开的吸收塔带有侧线抽出的节能工艺流程,借助ASPEN PLUS模拟,分析补充吸收剂流量、吸收塔侧线抽出量及抽出位置、解吸塔压力及热进料比例、稳定塔进料位置及进料温度、凝缩油罐温度等参数对吸收效果和系统能耗的协同影响。基于此,通过简捷的总费用方程定量识别关键参数。同时,考察烯烃及能源市场价格变化对关键操作参数辨识结果和优化顺序的影响。

1 强化吸收过程的节能流程模拟

1.1 基准流程及数据

强化吸收过程的基准流程如图1所示,在吸收塔中下部侧线抽出一股物流与吸收塔塔底油以及解吸塔塔顶解吸气混合,温度冷却至40 ℃左右,进入凝缩油罐,气相进入吸收塔;自凝缩油罐来的液相分冷热两股进入解吸塔。吸收塔底的富吸收油换热到135 ℃左右进入稳定塔,解吸塔的冷热进料流量比为4∶6。解吸塔进料温度在70 ℃左右,脱乙烷汽油进稳定塔的温度为110 ℃左右。吸收塔富吸收油进稳定塔的温度为90 ℃左右。本课题主要考察补充吸收剂流量、吸收塔侧线抽出量、解吸塔热进料比例、稳定塔进料位置、稳定塔进料温度、吸收塔侧线抽出位置、凝缩油罐温度和解吸塔压力等操作参数对系统吸收效果和能耗的影响。

图1 强化吸收过程的基准流程示意T1—吸收塔; T2—再吸收塔; T3—解吸塔; T4—稳定塔; D1—凝缩油罐; E1—凝缩油罐前冷却器; E2、E3—吸收塔中间冷却器; E4—解吸塔进料换热器; E5—解吸塔再沸器; E6—脱乙烷汽油进料换热器; E7—稳定塔塔顶冷却器; E8—稳定塔再沸器; E9—稳定汽油冷却器; E10—吸收塔塔底油进料换热器

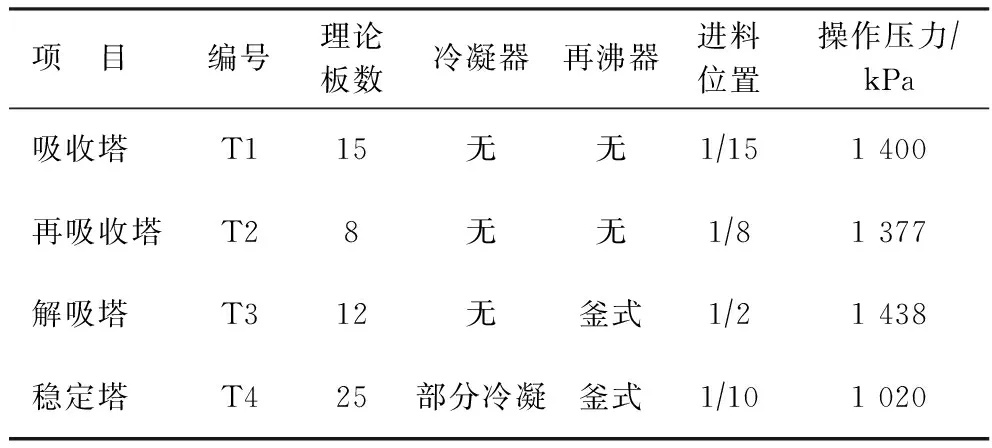

进料数据及塔设备参数设置分别见表1和2。

表1 进料物流数据

表2 塔设备参数

1.2 模拟模型

吸收稳定系统属于在低压条件下涉及烃类、石油馏分和某些非烃类气体形成的非极性体系,选用RKS物性方法。模拟规定及变量选择见表3。采用Heater模块对流股进行加热或冷却,而未使用HeatX模块进行流股间的换热。不考虑热集成,仅采用公用工程加热或冷却。

表3 各塔的设计规定

2 关键操作参数的辨识

2.1 操作参数变化对吸收效果的影响

为定量评价改变操作参数对吸收效果的影响,以贫气中C3H8和C3H6的含量作为评价标准,并以烯烃当前市场价格(C3H84 300 元t,C3H67 100 元t)计算系统因吸收效果变化而损失的经济价值,计算式为:

E1=CC3H8×FC3H8+CC3H6×FC3H6

(1)

式中:E1为损失的经济价值,元h;FC3H8、FC3H6分别为贫气中C3H8、C3H6的质量流率,th;CC3H8、CC3H6分别为C3H8、C3H6的市场价格,元t。

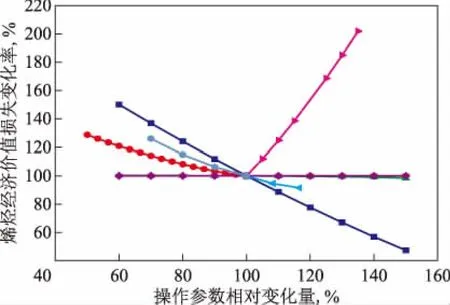

操作参数改变(相对变化)后,烯烃经济价值损失随之变化,如图2所示。由图2可知:凝缩油罐温度升高会导致吸收效果变差,造成贫气中含有大量的C3组分,导致干气不“干”;稳定塔进料温度及进料位置、解吸塔热进料比例变化不会显著影响吸收效果;补充吸收剂流量、解吸塔压力、吸收塔侧线抽出量及抽出位置增大则有利于提高吸收效果。因此,以改善吸收效果为目标的操作参数优化顺序应为:凝缩油罐温度>补充吸收剂流量>解吸塔压力>吸收塔侧线抽出量>吸收塔侧线抽出位置。

图2 烯烃经济价值损失的相对变化■—补充吸收剂流量; ●—吸收塔侧线抽出量; ▲—解吸塔热进料比例; 稳定塔进料位置; ◆—稳定塔进料温度; 吸收塔侧线抽出位置; 凝缩油罐温度; —解吸塔压力。图3~图6同

2.2 操作参数变化对系统能耗的影响

为定量评价操作参数变化对系统能耗的影响,以市场能源价格(冷却费用25.8 元MJ,低品质热源172 元MJ,较低品质热源258 元MJ,较高品质热源430 元MJ)计算系统能耗费用,计算式为:

E2=CC×(Q1+Q4+QC,T4)+CH,1×

(Q2+Q5+Q6)+CH,2×QR,T3+CH,3×(Q3+QR,T4)

(2)

式中:E2为系统能耗费用,元h;Q1,Q4,Q5,QC,T4分别为凝缩油罐前冷却器热负荷、贫气冷却器热负荷、稳定汽油冷却器热负荷、稳定塔冷凝器热负荷,MJh;Q2,Q3,Q6,QR,T3,QR,T4分别为解吸塔热进料加热器热负荷、脱乙烷汽油加热器热负荷、吸收塔塔底抽出流股冷却器热负荷、解吸塔再沸器热负荷、稳定塔再沸器热负荷,MJh;CC为冷却负荷价格,元MJ;CH,1,CH,2,CH,3分别为低品质热源、较低品质热源、较高品质热源价格,元MJ。

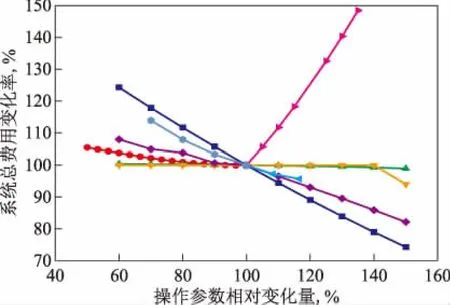

操作参数改变后,系统能耗费用随之变化,如图3所示。从图3可以看出:吸收塔侧线抽出量增大会导致系统能耗增大,这主要是因为抽出量增大将导致系统循环量增大,解吸塔及稳定塔热负荷增大;在较大变化范围内,补充吸收剂流量、解吸塔热进料比例、稳定塔进料位置基本不影响系统能耗;解吸塔压力、凝缩油罐温度变化对系统能耗产生的影响较小;随着稳定塔进料温度增高,系统能耗发生较大幅度的降低。因此,吸收塔侧线抽出量、稳定塔进料温度是影响系统能耗的关键参数,在进行以降低系统能耗为目标的操作参数优化时,应优先考虑。

图3 系统能耗费用的相对变化

2.3 操作参数变化对系统总费用的影响

为综合考虑分离效果及能耗,需定量评价操作参数改变对系统总费用的影响,将烯烃损失经济价值与系统能耗费用结合起来,计算式为:

E=E1+E2

(3)

式中,E为简捷计算的系统总费用,元h。

系统费用随操作参数的相对变化如图4所示。由图4可以看出:综合考虑吸收效果和系统能耗的经济效益时,凝缩油罐温度增大仍然会导致系统总费用急剧增大;解吸塔热进料比例、稳定塔进料位置对系统总费用的影响较小;补充吸收剂流量、解吸塔压力、吸收塔侧线抽出位置、稳定塔进料温度、吸收塔侧线抽出量则较大程度地影响着吸收稳定系统的消耗总费用。因此,权衡系统的经济收益时,根据图4中各曲线的斜率差异,操作参数的优化顺序应为:凝缩油罐温度>补充吸收剂流量>解吸塔压力>吸收塔侧线抽出位置>稳定塔进料温度>吸收塔侧线抽出量。

图4 系统总费用的相对变化

2.4 市场价格波动对系统总费用的影响

为了全面和动态地分析关键操作参数和参数优化顺序,考察了烯烃及能源市场价格发生波动时,系统关键操作参数及优化顺序的变化情况。

(1)在能源市场价格恒定时,以烯烃市场价格波动±5%为例,分别得到烯烃价格下降、上升时系统总费用的变化,如图5和图6所示。对比后发现,烯烃价格波动不会对吸收稳定系统的关键参数和操作参数优化顺序产生影响。

图5 烯烃价格下降后系统总费用的相对变化

图6 烯烃价格上升后系统总费用的相对变化

(2)当烯烃市场价格恒定,能源市场波动时,稳定塔进料温度的变化对系统经济效益的影响在一定程度上更为显著,成为比吸收塔侧线抽出位置更关键的因素。

(3)当烯烃市场价格与能源市场价格同时发生波动时,吸收稳定系统总费用也会产生一定的波动,但关键参数和优化顺序未发生改变。

3 结 论

(1)凝缩油罐温度、补充吸收剂流量、解吸塔压力、吸收塔侧线抽出量及抽出位置是影响吸收效果的关键操作参数,以改善吸收效果为目标的操作参数优化顺序应为:凝缩油罐温度>补充吸收剂流量>解吸塔压力>吸收塔侧线抽出量>吸收塔侧线抽出位置。

(2)吸收塔侧线抽出量、稳定塔进料温度是影响系统能耗的关键操作参数,在进行以降低系统能耗为目标的操作参数优化时,应优先考虑。

(3)协同考虑分离效果及能耗时,操作参数的优化顺序应为:凝缩油罐温度>补充吸收剂流量>解吸塔压力>吸收塔侧线抽出位置>稳定塔进料温度>吸收塔侧线抽出量。

(4)烯烃市场价格、能源市场价格发生较小的波动会影响吸收稳定系统总费用,但不会改变上述关键操作参数和操作参数优化顺序。