单导轨摇窗机系统优化设计

2018-12-08李冰洋

李冰洋

(上海博泽汽车部件有限公司,上海 201814)

0 引言

根据售后反馈的大数据分析,造成摇窗机失效的原因绝大多数来自升降滑块的卡滞和绕线的跳槽。经过大数据分析可知:玻璃震颤卡死误防夹等问题是主要缺陷模式。文中对滑块的结构、空间布置及绕线系统的合理布局进行研究, 设计出一种效率更高的单导轨摇窗机升降系统,减少玻璃升降器的失效概率,提高产品品质。

1 单导轨摇窗机系统的受力分析

目前由于摇窗机的滑块结构和布置不合理,导致滑块卡死,跳槽率增加,降低了使用寿命,增加了零公里和售后故障率的风险。针对这些售后质量问题进行单导轨摇窗机的受力分析。

如图1所示为单导轨系统的受力分析图。

力矩公式:M=FL。设靠B柱玻璃所受摩擦力为fB,靠C柱玻璃所受摩擦力为fC,a段玻璃受导槽摩擦力为f左,b段玻璃受导槽摩擦力为f右,Δ为玻璃重心Mass点到玻璃销子中心O的距离。

理想状态下:

(1)上升时为克服重力,玻璃受摩擦力力矩和:

∑M=fB·a+f左·a/2+G·Δ-f右·b/2-fC·b

(2)下降时为克服重力,玻璃受摩擦力力矩和:

∑M=-fB·a-f左·a/2+G·Δ+f右·b/2+fC·b

理想状态下,力矩和∑M越小越好,当趋于零的时候,摇窗机玻璃系统最平稳,此时系统摩擦力最小,即玻璃的上升下降受到的阻力最小。

通过连续调试销子点O在水平方向的位置,得到多组玻璃上升下降的电机扭矩曲线,选取电机扭矩最小和平稳的区域所对应的玻璃销子的位置。一般轿车车身结构,Δ的值约在销子前后(15 mm,20 mm)的区域。

玻璃上升过程中当B柱进槽、C柱刚要进槽时,此时滑块左侧的弹片受到的力最大,如图2所示为滑块受力分析图。此时弹片的变形量δ最大,变形应该小于到滑块肩膀的距离,如果接触到滑块肩膀,系统就变成刚性的系统,会对导槽造成损伤。设K为滑块所选材料的弹力系数, 此时fC=0,弹片对玻璃的力为FB。

此时有

FB·L=-fB·a-f左·a/2+G·Δ+f右·b/2

δ=(-fB·a-f左·a/2+G·Δ+f右·b/2)/(KL)

在设计滑块的缓冲弹片时,弹片到滑块肩膀的距离取δ的1.5~2倍。用该种方法设计的滑块弹片,在没有外力的情况下,既能保证玻璃不和滑块肩膀发生硬接触,又能使摇窗机系统很好保持系统升降的动态平衡。

2 导轨工作曲面的确定

下面是应用CATIA软件中DMU分析模块建立运动机构来确定导轨工作曲面的大致方法。

(1)导轨横向运动面的确定。将摇窗机的滑块和玻璃固连,分别在靠近A柱滑块上取一个点,在靠近B滑块上取两个点,这两点分别在一条纵向运动曲线上,此纵向运动曲线通过玻璃导槽和滑块的结构共同确定,此时滑块和玻璃的运动机构的自由度为1;驱动一条点曲线运动时,驱动上止点的位置为玻璃的上限位置,下止点的位置为玻璃的下限位置,系统自由度为0。这样,整个运动系统就有效建立起来,模拟仿真并扫描出轨迹,根据滑块的结构可以确定导轨的横向工作滑行面。

(2)纵向工作曲面的确定。确定滑块的工作曲线后,沿滑块的纵向工作曲线作出滑块横向工作曲面的法面,就得到导轨的纵向工作滑行面。导轨的横向工作面和纵向工作面是滑块运行的面。

导轨横向工作曲面和导轨两端的滑轮装配面间有特定的空间几何关系,关系如下:

当滑块在导轨的上端时,钢丝绳引出至滑块的连线与滑轮支撑配合面的夹角α1;当滑块由上至下滑到导轨底部的过程中,由于导轨工作面是弧形,钢丝绳会和导轨上表面贴合,引出至贴合点的连线和滑轮支撑安装面的夹角α2。滑块上下滑动的过程中,角度α在[α1,α2]中变化,优化滑轮的装配面,调整其空间角,使这个角度区间最优化,使得钢丝绳对滑轮产生的压力最小,通过试验确定该角度的可行性。角度示意图如图3所示。

由于4个滑轮在导轨上受到空间限制,只能达到一个最优化的结果。设钢丝绳的的拉力为F,对滑轮的压力为Fsinα,理论上α越小越好,角度成负角(即偏向导轨里面这一侧);而现在的摇窗机有很多产品由于空间的关系,设计值为正值,正值相当于把钢丝绳往外拽,随着时间延长,磨损加大,钢丝绳跳出滑轮;若角度设计成负角,那么当滑块滑到下止点的过程中,钢丝绳先和导轨相碰,这样就阻止了钢丝绳相对于滑轮表面的角度继续增大,减小磨损,从而延长系统寿命。

导轨的纵向工作面、横向工作面、滑块工作上止点和滑块工作下止点确定后,滑块工作曲面就确定了,通过试验验证和空间优化确定滑轮装配支撑面,根据车门的布置情况来确定接口的位置和导轨其他的形面,这样摇窗机导轨的形面就确定了。通过该方法确定的导轨工作曲面,在DMU下作出运动机构分析可知:玻璃与导槽之间干涉情况较好,滑块和导轨曲面间的干涉趋于零。

通过此方法优化设计出单导轨玻璃升降器样件,与原车型的零件系统作为试验对象进行比较。在门板疲劳系统试验台架试验中,根据标准TL 82386-2013《汽车玻璃升降器测试要求》第4.1节和7.1节进行标准数量的玻璃升降循环系统的疲劳耐久试验,考查零部件的疲劳特性及磨损情况。

导轨和绕线盖板的出线角要保证钢丝绳走向顺滑,曲率大于80 mm。这样能保证钢丝绳正常运行,减少摩擦,增长寿命,减少异响。两个出线角也不能大于180°,否则会增加绕线轮跳槽概率、绕线轮和盖板间的摩擦,缩短使用寿命。

3 设计验证

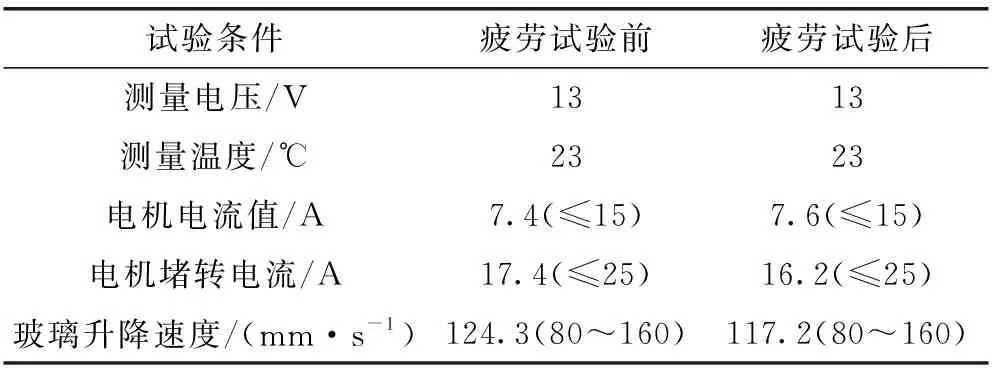

在规定的实验条件下,考察优化前后摇窗机系统的疲劳耐久性能对比。表1—表2分别为原车型和优化后的摇窗机系统试验条件。

表1 原车型的摇窗机系统试验条件

表2 优化后的摇窗机系统试验条件

通过两组数据可以得出:无论是在疲劳试验前还是在疲劳试验后,通过该方法设计的摇窗机系统,门板系统电机的电流值、电机堵转电流值均减小,玻璃升降速度均增大。说明通过此方法设计的工作曲面运行阻力较小,传动效率较高。

绘制原车型摇窗机和优化设计的单导轨玻璃升降器上升时的电机扭转力矩值随时间变化的曲线图,如图4—图7所示,可以更直观地说明此方法设计曲面的效果。

通过电机扭矩图可以看出:设计的单导轨升降系统相对于原型,在疲劳试验前后扭矩的稳定值均明显减小。

批产后的数据:原摇窗机售后故障率普遍在0.8%左右,通过系统优化设计后下降到0.25%以下。该优化设计方案对于公司质量水平和售后索赔损失的减少具有重要的意义。

4 结束语

通过对摇窗机系统零部件两组主观评价数据分析可知,优化后的工作曲面运行平稳,噪声小,达到客户所要求的试验标准,且磨损情况均小于原车型摇窗机玻璃升降系统。该产品批产后极少发生因为滑块的过度磨损而引起的异响或钢丝绳跳槽。综上所述,试验和实践都证明该设计方法是有效可行的。