无头带钢生产线(ESP)工作辊研制与开发

2018-12-06冯喜锋

周 军, 冯喜锋

(江苏共昌轧辊股份有限公司, 江苏 宜兴 214253)

1 概 述

ESP(Endless Strip Production)全称为无头带钢生产线,是以连续不间断的生产工艺通过簿板坯连铸连轧设备从钢水直接生产出热轧带卷的设备。全世界第一条ESP生产线于2009年6月在意大利Arvedi S·P·A公司克雷默那二厂正式投入工业化运行,如图1所示,生产线总长仅190 m,连铸和轧制工艺直接串联,ESP生产线是第一条能够在7 min内实现从钢水到地下卷取机的全连续生产线,成本显著降低。国内目前已经引进ESP轧线并连续投产四、五条轧线,在当前钢铁转型升级、资源节约等大背景影响下,国内某些钢厂正拟新投资类似轧线。

ESP轧线所需的工作辊性能要求很高,单次在线时间长,一般热轧带钢连轧机的单次过钢量在50 km左右,而ESP热轧线单次过钢量在150 km左右,有时甚至更多,是使用普通轧辊轧机单次轧制公里数的3倍左右;轧制过程中若出现事故停机,就会导致全生产线停产,这就需要轧辊具有超强的耐磨性与辊型保持能力,以及极强的抗事故性。

2 ESP与传统轧机特性对比

传统带钢热连轧线一般分为粗轧段、精轧前段和精轧后段,目前新型ESP轧线的轧辊布局和尺寸规格与传统轧机有较大区别,且轧制性能特点区别较大,所以,轧辊的材质选用要综合轧制特性、工况条件、轧材特点、轧辊材质特性等方面,ESP与传统带钢热连轧线、CSP轧线的区别如表1所示。

表1 ESP与传统带钢热连轧线、CSP轧线的区别

(备注:A厂为国外某ESP厂、B厂为国内某ESP厂)

3 ESP工作辊的研发

3.1 粗轧工作辊

目前,传统热连轧轧机粗轧工作辊主要以离心复合高铬铸钢(以下简称“HCrS”)为主,少数企业由于轧线老旧且工况条件非常恶劣,还在使用半钢轧辊;而轧线生产稳定且用辊经验丰富的钢铁企业,开始使用高速钢(以下简称“HSS”)轧辊,HSS轧辊因为合金含量高,裂纹敏感性较高,一旦发生卡钢、堆钢事故,裂纹的扩展速度比较快,损失较大。但HSS极高的耐磨性是其他材质无法超越的,有实力的轧辊制造厂家在不断研究开发粗轧工作辊适用的材质,轧辊的使用厂家则在不断规范和合理使用轧辊,保持轧线的稳定性。通过这两方面的共同努力与结合,HSS轧辊必将是粗轧工作辊最终发展方向。

江苏共昌轧辊股份有限公司(以下简称“共昌轧辊”)根据ESP粗轧机的特点进行设计与开发,研发了适应ESP生产线的新型高速钢材质的轧辊,主要研发思路如下:

(1)该轧线粗轧段为三机架四辊轧机,粗轧压下量较大,同时又是无头轧制,不存在频繁咬入的热冲击,单次轧制公里数要求达到150 km左右,因此轧辊的摩擦系数和耐磨性能是主要考虑因素,以防止带钢边部磨损造成的应力集中而导致裂纹的产生。

(2)与传统薄板坯相比其连铸坯厚度较大,粗轧压下量更大,可以获得更高的单机产量,因此轧辊需具有较好的高温红硬性和良好的冶金结合质量,才能保证粗轧工作辊的正常服役。

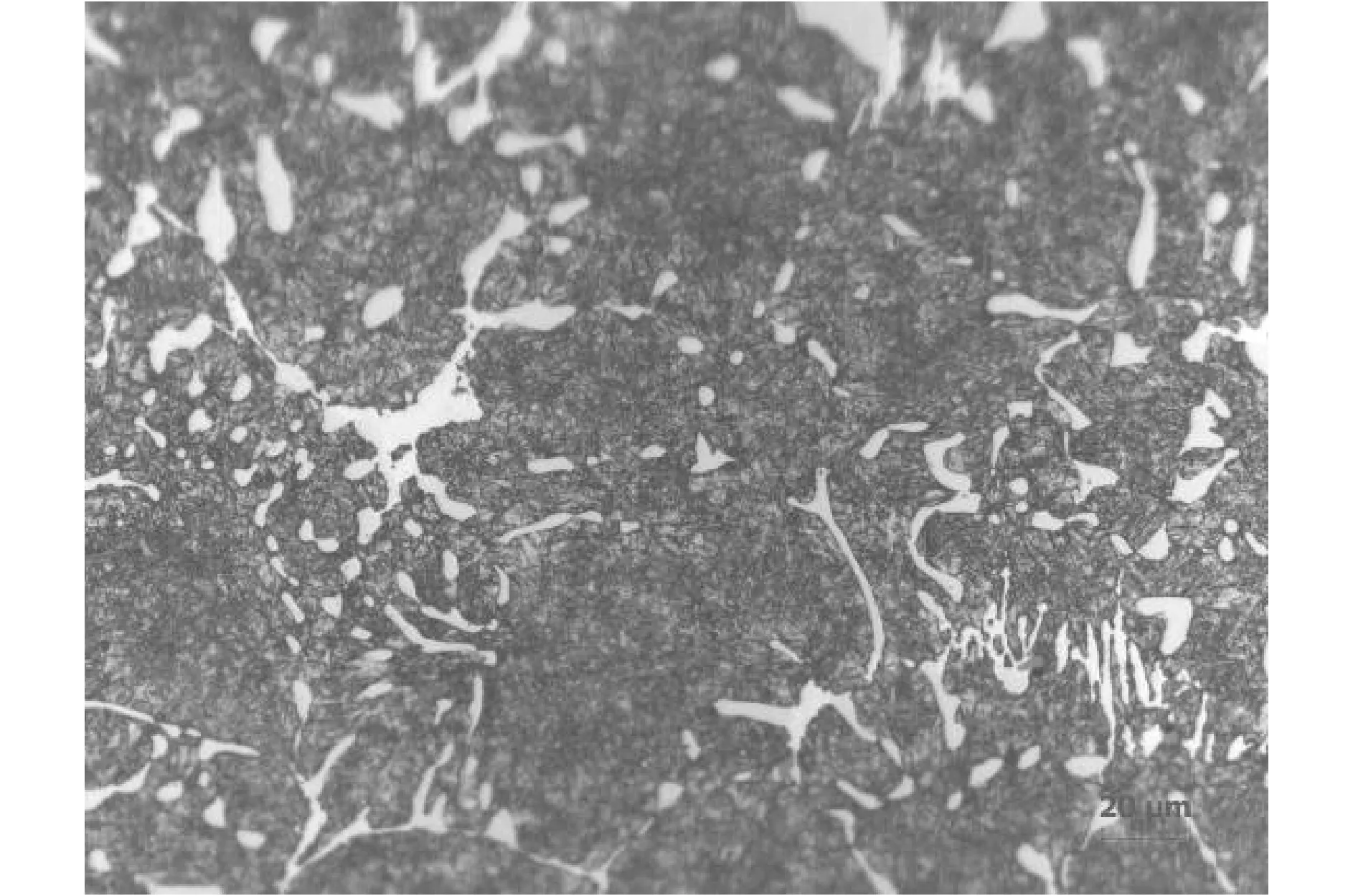

综合以上研发思路,设计了新一代粗轧专用高速钢“R-HSS”轧辊,应用多层离心复合浇铸的工艺,外层采用以W,V,Mo,Cr等主要合金为主的HSS,芯部采用高强度球墨铸铁保证强度。通过反复的研发试验工作,获得了优良的组织性能与力学性能,其典型金相组织图片如图2,3所示。

图2 R-HSS工作层金相组织(100X)

图3 R-HSS工作层金相组织(500X)

从上述组织图片中看出,基体中存在大量的MC,M2C,M7C3型等高显微硬度碳化物呈弥散状分布,经显微硬度计进行检测,显微硬度如表2所示。

通过高温热处理之后,基体中析出了许多细小弥散的二次碳化物,可以起到“二次硬化”的效果,同时基体以回火马氏体为主,表面硬度达83~85 HSD,经过大量的现场试用验证,该类R-HSS轧辊在轧制过程中形成了深蓝色的致密氧化膜,耐磨性和表面粗糙度保持性大大提高,获得了优异的使用性能。

表2 碳化物显微硬度检测结果/HV

3.2 精轧工作辊

该ESP生产线精轧机架采用五机架(2+3模式)四辊轧机,机架数相对较少,精轧前段F1-2的轧辊规格及材质与粗轧工作辊相同,精轧后段F3-5机架为小规格工作辊,工作辊采用正弯辊+窜辊设计。对目前国内薄板坯连轧线来说,精轧前段机架一般选用高铬铸铁+高镍铬无限冷硬(简称“ICDP”)轧辊的模式;但ESP轧线由于轧制带钢成品厚度较薄,1.2~1.5 mm厚的轧材所占比例较大,为了控制板型及保证轧线的稳定性,共昌轧辊开发了适应该轧机的精轧后段的专用高速钢“F-HSS”+改进型高镍铬无限冷硬铸铁“EN-ICDP”的双材质品种轧辊。

对于F-HSS材质,共昌轧辊设计了与R-HSS不相同的化学成分;而对于EN-ICDP,因精轧时带钢表面温度低于粗轧,同时为了保证板型精度,提高钢板表面质量,在传统ICDP基础上进行合金化和变质处理,以获得更优异的综合性能。两种材质的主要研发思路如下:

(1)F-HSS组织里增加硬质碳化物的含量,将材料的碳含量提高到2.2%左右,同时适当提高V含量,使组织中析出更多的点状VC碳化物,使碳化物分布更加弥散。

(2)加入合金元素B进行变质处理,改变ICDP组织中的石墨形态,同时加入Nb合金,在组织中析出高显微硬度的NbC并细化组织,同时通过组织的改进来降低硬度落差,保证轧辊后期使用性能的一致性。

依据上述研发思路,对F-HSS,EN-ICDP进行了成分、铸造以及热处理工艺的设计与优化,其金相组织图片如图4~9所示,EN-ICDP硬度落差检测结果如表3所示。

图4 F-HSS工作层金相组织(100X)

图5 F-HSS工作层金相组织(500X)

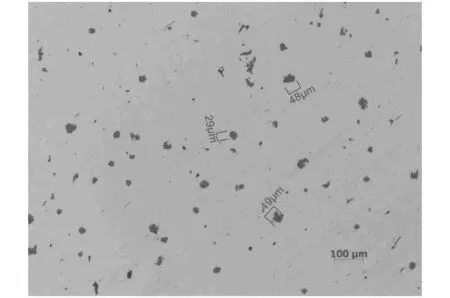

图6 传统ICDP工作层石墨(100X)

图7 EN-ICDP工作层石墨(100X)

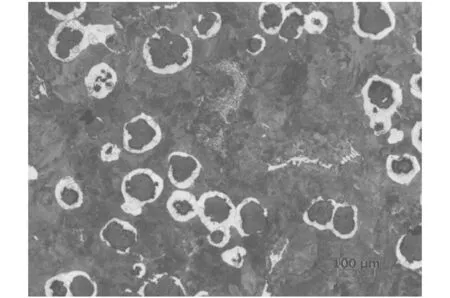

图8 EN-ICDP工作层金相组织(100X)

图9 EN-ICDP工作层金相组织(500X)

〛检测位置表面与表面距离5 mm10 mm15 mm20 mm25 mm30 mm35 mm40 mm硬度/HSD828281.58181.58180.58080

从上述图片中可以看出,一次共晶碳化物数量明显增加(3%~5%左右),主要增加的量以点状的VC为主,且呈弥散分布,基体组织以回火马氏体为主,基体中析出了细点状二次碳化物。

从金相组织图片看出,工作层通过变质处理,石墨由传统的短片状变成点球状,同时基体中析出了弥散分布的颗粒状NbC硬质碳化物,经金相组织分析软件进行定量分析:石墨含量2.1%,大小约20~50 μm,碳化物总含量33.5%,同时由于石墨和碳化物的改进,有效降低了工作层的硬度落差,从表3可以看出,从新辊尺寸到报废尺寸(半径使用30 mm),轧辊的硬度落差≤2 HSD,轧辊的耐磨性得到提高的同时,也保证了轧辊使用后期的辊型和钢板表面质量。

3.3 工作辊芯部球墨铸铁

离心复合工作层芯部普遍采用球墨铸铁材料,由于轧辊单次轧制公里数较高,为了防止服役过程中的失效,提高芯部的强韧性,一般要求芯部抗拉强度≥400 MPa,表面硬度35~45 HSD左右为宜,主要研发思路如下:

(1)通过喂丝球化这种特殊的球化方式改变球化质量,提高球化率,同时细化石墨大小,以期获得2级以上球状石墨。

(2)控制C,Si含量和比例,同时调整孕育量,以期获得典型的牛眼状铁素体,细化珠光体,获得40 HSD左右硬度,提高抗拉强度,金相组织如图10,11所示。

图10 芯部石墨组织(50X)

图11 芯部组织金相图片(50X)

按照GB/T 1504-2008《铸铁轧辊》附录B对轧辊芯部球墨铸铁进行评级,球化率为2级,碳化物和铁素体级别为2级;对轧辊的头颈进行取样,加工成拉伸试棒进行了抗拉强度的测试,抗拉强度为465 MPa,表面硬度为41 HSD,轧辊的安全系数得到极大提升。

4 结束语

经过对ESP轧制工况的充分了解与分析讨论,研发了新型R-HSS,F-HSS,EN-ICDP工作层材质,提高了轧辊的耐磨性和辊型保持能力;同时对工作辊芯部组织研究分析,得到高强度球墨铸铁。

ESP轧制线主要工作辊的选用与改进如下:

(1)粗轧机架及精轧前段F1-2机架选用R-HSS材质,基体中析出大量的MC,M2C,M7C3型高耐磨碳化物,碳化物显微硬度显著提高,与传统HCrS相比,提高了轧辊的耐磨性和抗事故性。

(2)精轧后段机架选用F-HSS材质,在传统HSS基础上增加了C,V含量,析出更多的硬质碳化物,由于VC是弥散的点状碳化物,分布更加均匀,耐磨性和抗裂纹性大大提高。

(3)精轧后段机架同时选用了新一代EN-ICDP,在传统的ICDP材质中添加了合金元素Nb和B,石墨形态由短片状变为点球状,组织中碳化物较为弥散,且析出很多弥散的高显微硬度的碳化铌,组织的耐磨性大大提高,工作层内径向硬度落差≤2 HSD,且辊型保持能力增强。

(4)芯部采用喂丝球化代替传统的冲入法球化,同时改变C,Si含量和改进孕育工艺,石墨形态、大小以及牛眼状铁素体都在2级左右,提升了芯部组织的抗拉强度和表面硬度,充分满足了ESP轧制工艺技术要求。