高大平房仓新粮通风效果研究

2018-12-05周晓军渠琛玲李红雨司雪梅梁浩然王红亮

◎ 周晓军,渠琛玲,李红雨,司雪梅,代 永,梁浩然,王红亮

(1.河南郑州兴隆国家粮食储备库,河南 郑州 450000;2.河南工业大学粮油食品学院,河南 郑州 450001)

小麦是世界上三大粮食作物之一,是总产量仅次于玉米、排名第二的粮食作物,而在食用总量上位于第一位[1]。小麦是世界上最早栽培的农作物之一,除了热带地区,可在其他任何气候条件的土地上种植,为超过60个国家的人们提供10%~20%的能量摄入[2]。作为我国北方的主要粮食作物之一,小麦的生产、储藏对社会稳定和经济发展具有重要意义。由于仓内水分分布不均匀以及后熟期呼吸旺盛,如果不能及时采取措施,粮堆内会出现局部水分过高、发热霉变现象。经过长期的实践发现当小麦堆温度低于15 ℃,小麦堆水分在12.0%~12.5%(安全水分)时,可以有效避免虫害的发生,抑制粮堆中生物体的生命活动,延缓储粮品质的劣变[3]。

为了提高粮食稳定性,降低熏蒸期间的安全风险,在入库后熏蒸前,对整仓粮食进行机械通风,从而达到均温保水的目的[4-5]。“U”字型一机三道通风是最为常用的地上笼通风形式,即1个分配器分出3个支风道,其目的是将风机的风量均匀地分配到各支风道中,保证粮堆送风的均匀性[6]。机械通风在小麦储藏中具有降温效果显著、费用较低等特点,在确保储粮安全方面,发挥着至关重要的作用[7]。本次实验以当年入仓的新小麦为研究对象,在外部环境等条件相同的情况下,探索不同风道类型、不同通风方式在均温、保水等方面的效果及应用,以期找到均温保水的最佳通风途径。

1 材料与方法

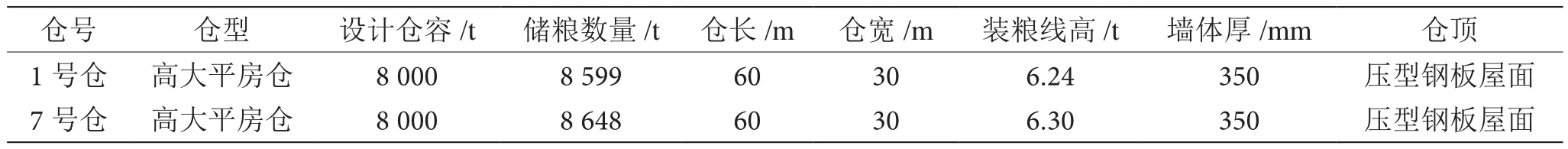

1.1 仓房情况

仓房情况见表1。

表1 仓房情况表

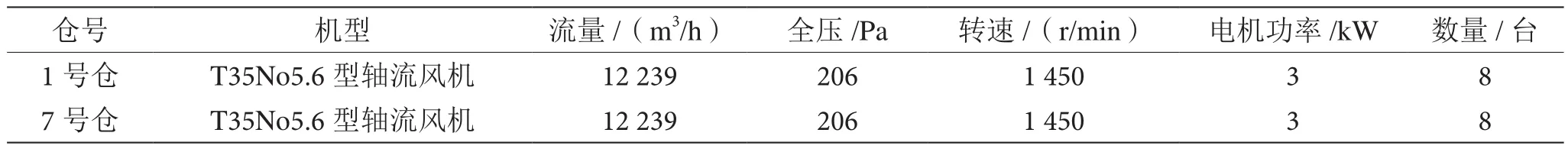

1.2 试验风机

试验所用风机见表2。

表2 试验所用风机表

1.3 检测系统

鑫胜数字粮情测控系统,行间距4.0 m,距墙0.5 m,每行8根测温线,每根4层布点,共计416个测温点,下点距地0.3 m,上点距粮面0.5 m,中间两点间距1.7 m。

1.4 风道布置

1号仓。地上笼,“圭”字型,风道距南北墙、支风道距东西墙均1 m,东西走向相邻支风道间距3 m,风道长15 m。通风途径比k=1.2。

7号仓:地上笼,“U”字型,一机三道,南北各4组风道,12个支风道。风道距南北墙1 m,支风道间距东西墙2.5 m,南北走向相邻支风道间距5 m,支风道长12.75 m,通风途径比k=1.4。

1.5 试验设备

①温湿计。长方形毛发式干湿计和库区气象站采集数据相结合。②测水仪。LDS-1H型谷物水分测定仪。

1.6 均温保水通风的温湿度条件

控制气温与粮温之间的温差在5 ℃以上为宜,大气湿度在80%以内为宜。当粮堆平均温度达到28 ℃,粮层间温度梯度小于1.6 ℃时结束通风。

1.7 通风方法与步骤

(1)1号仓。先采用压入式通风:通风前将通风口打开,间隔开启窗户,开启通风口内轴流风机,使冷空气由通风口经地上笼风道均匀进入粮堆进行冷热空气交换,流经粮面由排风扇排出仓外。间歇作业,合计40 h后,通过粮情检测发现某一粮层持续通风,但温度没有变化,便调整为吸出式通风。通风前将风道口打开,间隔开启窗户,开启通风口内的双向轴流风机,使冷空气经粮面进入粮堆进行冷热气体交换,由轴流风机排出仓外。两次通风间歇作业,合计77 h。

(2)7号仓。采用压入式通风:通风前将风道口打开,间隔开启窗户,开启通风道轴流风机,产生的负压,使冷空气由通风口经地上笼风道均匀进入粮堆进行冷热空气交换,流经粮面由排风扇排出仓外,间歇作业,合计90.5 h。

1.8 环境温湿度和水分检测方法

(1)环境湿热度检测。由干湿计和库区气象站连续采集数据,数据库保存基础数据。

(2)粮温、仓温检测。由智能化多功能粮情检测系统检测,2 h检测一次,数据库记录粮情报表。

(3)水分检测。采用水分测定仪和深层扦样器,选取的7个扦样点分7层进行取样,每2天扦样测定一次,采用快速水分检测仪检测,并用烘箱进行水分对比。

(4)能耗检测。安装一块三相电度表,记录每天通风用电度数。

2 结果与分析

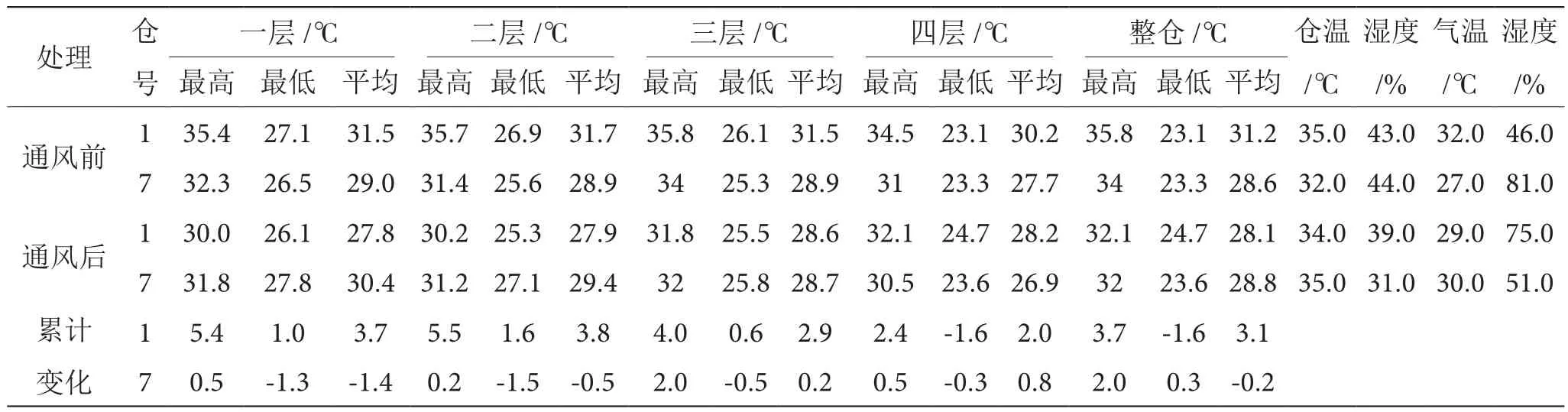

2.1 粮温变化

储粮机械通风技术是我国粮食储藏的重要技术之一,具有投资少、能耗低、简单易行等特点,在粮食仓储企业广泛应用[8]。通过对刚入仓的粮食进行通风,能够显著降低粮温,保证粮食安全储藏。1号和7号仓通风前后粮温变化情况表3所示,1号仓通风前粮温最高为35.8 ℃,通风后最高粮温为32.1 ℃,降低了3.7 ℃,此外,通风前仓内粮温为23.1~35.8 ℃,通风后仓内粮温范围为24.7~32.1 ℃,尽管最低粮温有所上升,但是粮温变得更加均匀,有利于粮食的储藏[9]。在测定的四层粮温中,第一层和第二层粮温降低幅度分别为3.7 ℃和3.8 ℃,第三层和第四层粮温降低幅度分别为2.9 ℃和2.0 ℃,可能是因为第一层和第二层处于上部,热量更加易于散失。7号仓通风前粮温最高为34.0 ℃,通风后粮温最高为32.0℃,降低了2.0 ℃,与1号仓相同,通风后仓内粮温变得更加均匀,通风过后第三层和第四层的平均粮温均有所下降,但是第一层和第二层的粮温分别上升了1.4 ℃和0.5 ℃,可能是这两层开始的粮食温度过低,通风导致热量传递,促使该处粮温上升。通过比较1号仓和7号仓发现,通风后1号仓的粮温范围为24.7~32.1 ℃,7号仓的粮温范围为23.6~32.0 ℃,表明两种方式通风的效果基本相当。

2.2 粮食水分变化

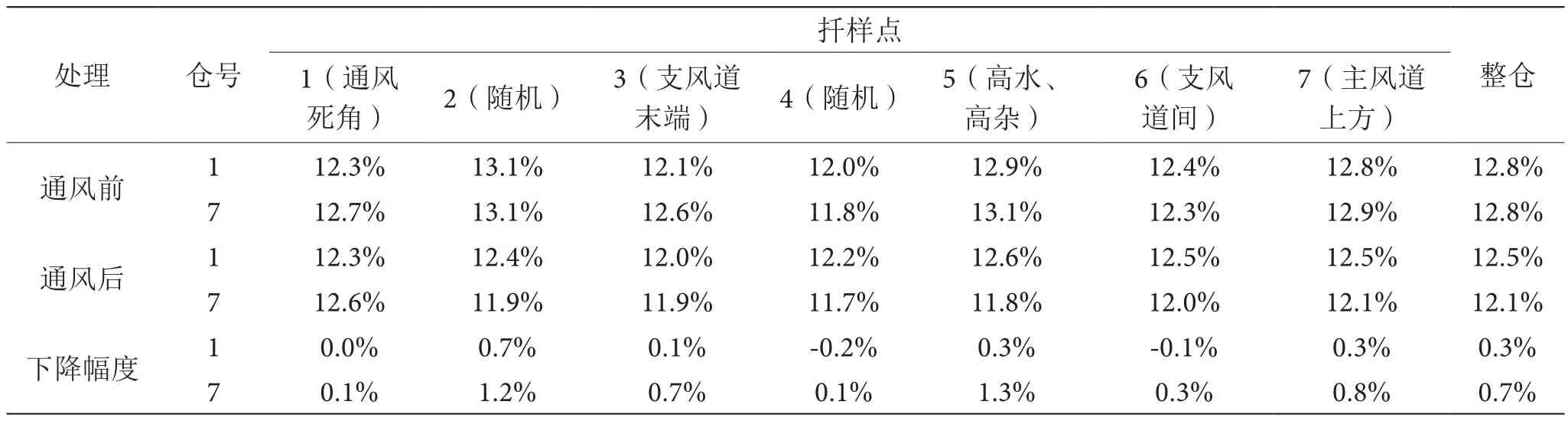

常规的机械通风降温除了降低粮温外还不可避免地造成了储粮水分丢失,导致储粮损耗增加。为了减少通风过程中水分散失导致的损失,不少单位在探究保水通风的方法,白剑侠等[11]分别采用离心风机和轴流风机在冬季对库存小麦进行降温通风试验,发现既可以达到降温的目的,又可以减少因通风所产生的粮食水分损耗,提高经济效益。闫保青等[12]利用低功率轴流风机上行式机械通风与内环流通风相结合对小麦进行分阶段通风,实现了降温保水的通风目的。通风前后1号仓和7号仓各取样点水分见表4,通风过后,1号仓整仓水分下降0.3%,7号仓整仓水分下降0.7%,因此在保水方面,1号仓所采用的通风方式较好,说明采用“圭”字型通风道,并以吸出式和压入式通风相结合的方式保水效果更好。

表3 1号和7号仓通风前后粮温变化情况表

表4 通风前后1号仓和7号仓各取样点水分表

2.3 能耗分析

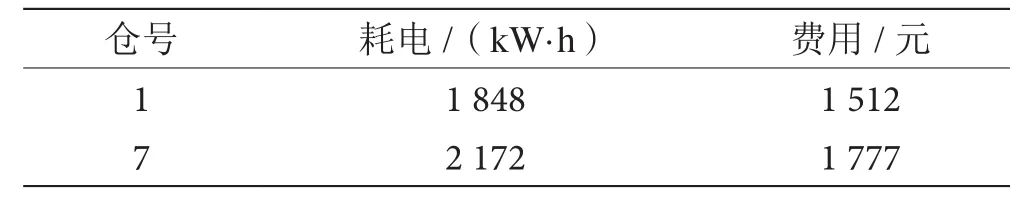

粮库配备的风机功率较大,并且工作时间较长,不合理的使用方式不仅会造成经济损失,更会导致能源的浪费。近年来提高能源的利用率,控制能源的消耗已成为国家政策的导向,就粮仓粮食储藏保管而言,主要涉及到的是通风降温、降水时风机的使用。如表5所示,1号仓和7号仓通风过程分别耗电1 848 kW·h和2 172 kW·h,折合人民币分别为1 512元和1 777元,1号仓所采用的通风方式能耗较低。

表5 1号和7号仓通风过程消耗电量和费用表

3 讨论

轴流风机功率小,通风时间比较长。但由于轴流风机风量小、风压低,气流穿过粮层的速度较低,与粮粒间的热交换更充分,粮粒内部热量向外扩散缓慢均匀,冷却彻底,更有利于实现均温效果。虽然粮堆温度下降缓慢,但全仓粮堆各层温度较均衡,粮层间的温度梯度较小,均在1.6 ℃以内。利用轴流风机保水均温通风,粮堆的水分散失小,在一个通风周期内水分散失基本控制在1%以内。两仓粮食通过轴流风机小风量低速通风,均达到了均温、保水的目的。在粮堆物理特性相同、风机相同前提下,“U”字型风道较“圭”字型风道水分散失较多,粮食重量损失近35 t,折合人民币约86 000元。

4 结论

实验中1号仓采用“圭”字型地上笼风道,并将压入式和吸出式通风方式相结合,7号仓采用“U”型地上笼风道,采用压入式通风方式。结果表明,1号仓和7号仓的降温效果基本一样,但是7号仓粮食水分损失和能耗费用均大于1号仓。因此,实际生产中应该采用“圭”字型地上笼风道,并将压入式和吸出式通风方式相结合,在适当的时间转换通风方式,既能达到保水降温的效果,又能够降低能耗。