大型炼钢用渣盆经济快捷性制造技术研究

2018-12-05战庆文申凤英朱永新

战庆文,申凤英,李 伟,朱永新

(1.山东钢铁莱钢集团设备检修中心,山东莱芜 271104;2.山东省东平县银山镇人民政府,山东泰安 271513)

1 研制背景

在5~20m3炼钢用渣盆的制造过程中,传统的生产方式一般为渣盆敞口端朝上、底部在下的铸造工艺和砂箱+模型的制造方法,该方法砂耗高、占地面积大、生产效率低,而且产品使用寿命不高。伴随着钢铁行业每况愈下的经营形势,各大钢厂对渣盆等消耗件采购成本的控制到了苛刻的程度,并颠覆性的提出了利用其富余钢水、在炼钢有限的现场直接浇注制造渣盆的需求。为了最大限度的适应客户的需求,我们对非铸造现场生产铸件的“环境特点”进行了认真分析研究,进行了简易水玻璃砂型经济性生产炼钢渣盆的研制。

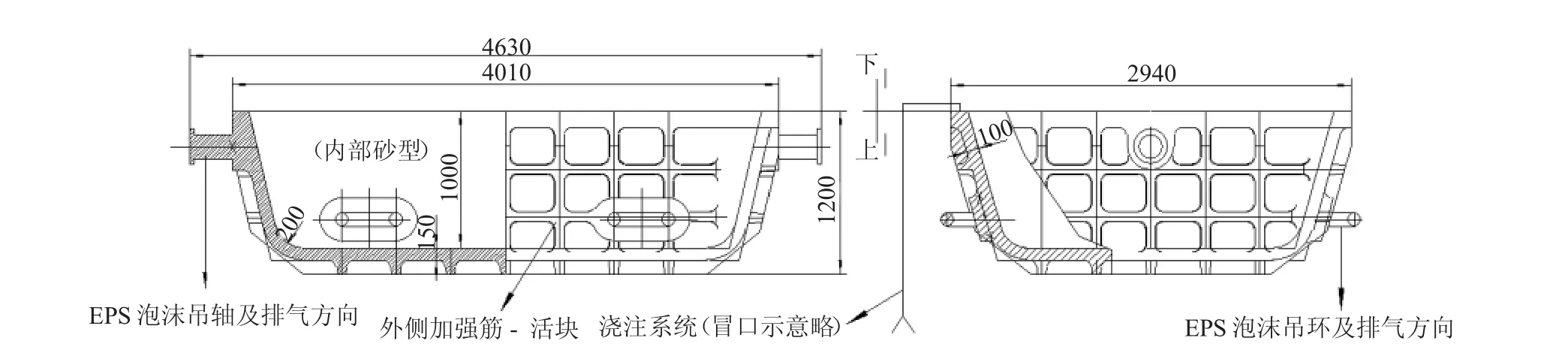

渣盆铸件上的“运行”耳轴和“倾翻”吊环主要有锻制和铸态两种结构,现以10m3炼钢渣盆的生产为主(详见图1),介绍该研制过程的主要内容。

2 渣盆铸件的工艺设计

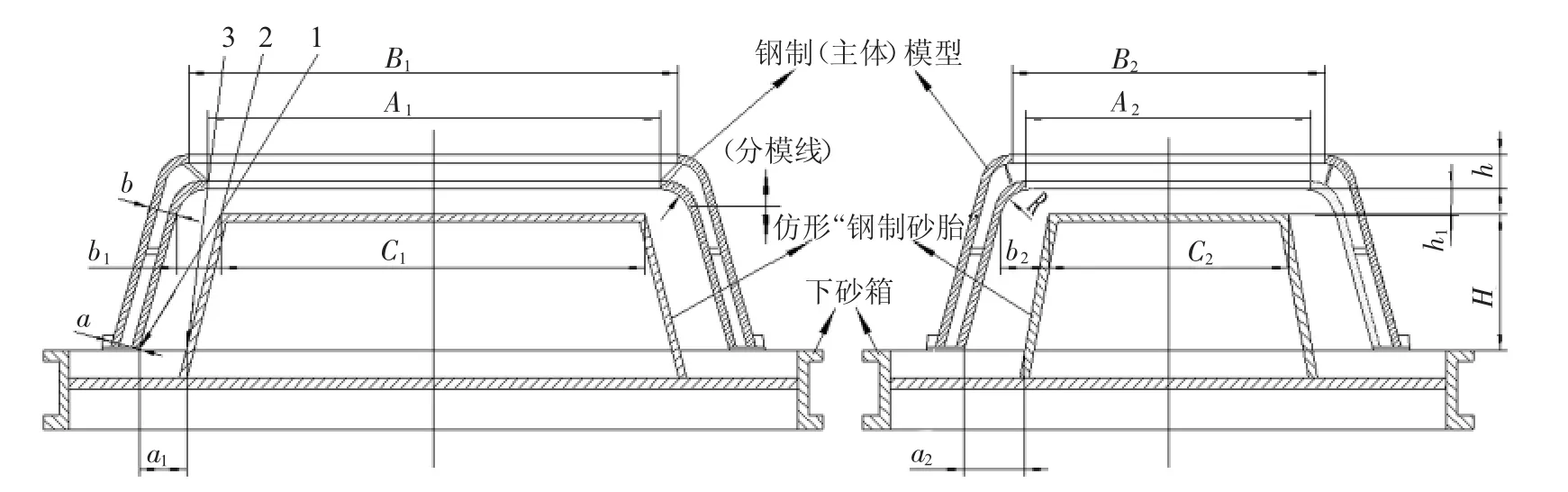

在常规铸造生产工艺形式下,从模型制作、生产工装制作、安全生产、品种搭配等方面综合考虑,炼钢渣盆的浇注位置多为渣盆开口端朝上的铸造方式,采取多次翻箱、修型、合箱传统的生产工艺(详见图2);但在炼钢有限的现场“寻机生产”,必须充分压缩生产场地,减少或杜绝砂箱的过程翻转,控制砂耗等,以尽可能的减少炼钢现场行车设备的“借用”,因此,颠覆性的更新了渣盆的铸造工艺,即选择渣盆开口端朝下的浇注位置,并创新性的进行了渣盆的模型与生产工装的结构设计,详见图3和图4。

3 渣盆铸件的模型制作

3.1 模型基本结构设计

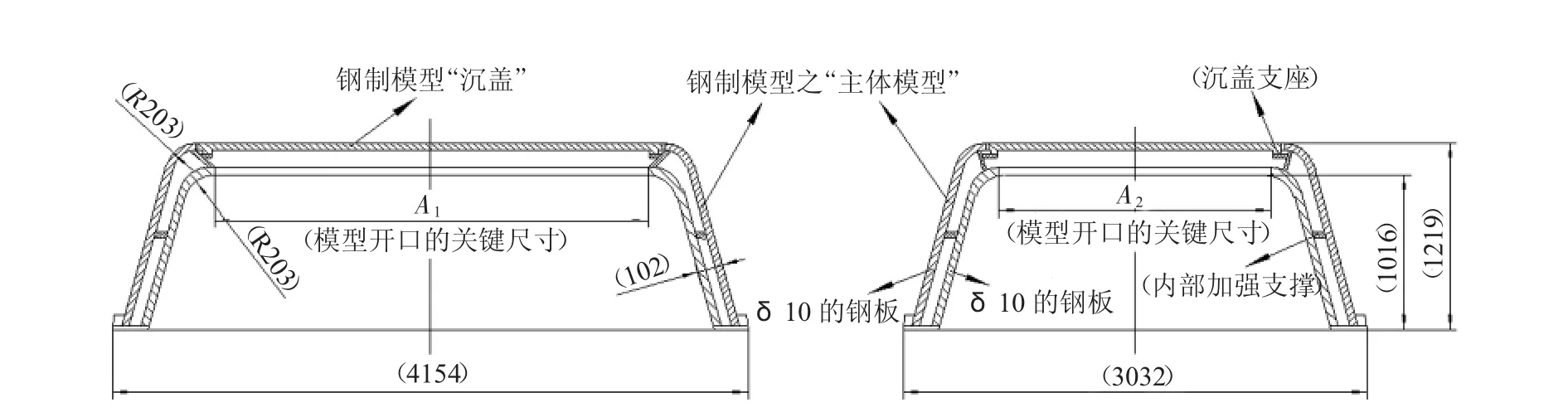

渣盆铸造生产时的模型多为钢制整体结构,一般情况下既可作为外模型,又可同时兼作芯盒使用。在有所借鉴的情况下,为了形成制作内部型腔砂型时的填砂通道,本次研制的模型创造性的在其底部预留了制作“内部砂型”的“沉盖与开口”部分,这是研制模型设计的核心技术。

开口位置的设计原则,一是保证模型底部圆弧过渡结构处的完整性;二是确保通过该开口能顺利填砂和进行型砂的紧实操作;三是在此基础上“开口”要尽量大,详见图5和图6。

图1 10m3渣盆结构简图

图2 10m3渣盆传统铸造工艺简图

图3 10m3渣盆(锻制轴、环)新型铸造工艺简图

图4 10m3渣盆(铸态轴、环)新型铸造工艺简图

图5 10m3渣盆钢制模型结构设计简图

3.2 渣盆模型“开口”尺寸的确认

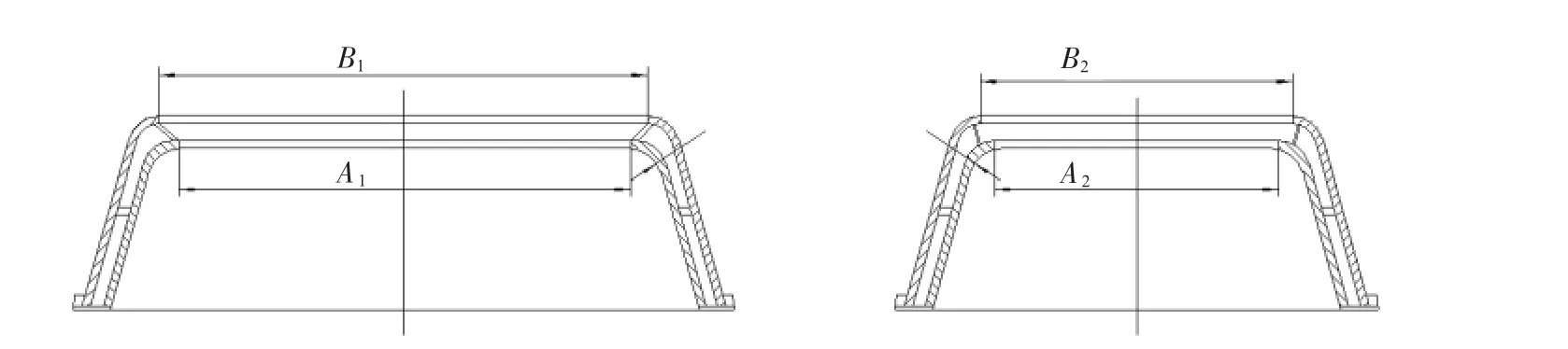

渣盆模型的“开口”尺寸,依据图6、图7进行“反复推理确定”。

首先,按“第4.1”款确认仿形“钢制砂胎”的尺寸;然后,按照图“7”的关系要求,在满足“1线”和“2线”符合的情况下,依据第“2”线定出模型“开口”的初步位置尺寸(A1、A2),在确保钢制模型圆弧R完整的前提下,应使A1、A2的尺寸尽量大,最后确定出模型“开口”的最大尺寸 A1、A2、B1、B2;第三,按以上设计,若不能确保钢制模型圆弧R的完整性时,应在钢制模型的顶部进行“分模”(如图“分模线”所示),并相应减小 A1、A2、B1、B2的尺寸,最后以手工方式完成圆弧R处的型砂紧实。

3.3 渣盆模型“沉盖”的设计要领

渣盆模型底部设计沉盖的目的,主要是内部型腔砂型制作完毕后,形成完整的渣盆外部模型。沉盖的设计要领,一是与底部开口的周边间隙要小,二是其上吊装钩尽量选在渣盆的冒口位置,详见图5。

3.4 渣盆模型的制作

渣盆钢制整体模型(具体参数选择)的制作,自图5中很容易看出,无需简述。

4 渣盆铸件的生产工装制作

4.1 下砂箱的设计与制作

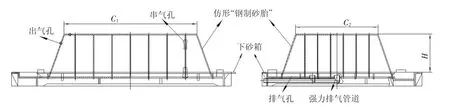

下砂箱的设计,除了常规结构之外,特设了减少内部砂型砂量的仿形“钢制砂胎”,这是砂箱设计的关键技术,详见图7、图8。

仿形“钢制砂胎”等关键尺寸的确认步骤如下:

图6 10m3渣盆钢制模型开口结构结构设计简图

图7 10m3渣盆仿形“钢制砂胎”和模型“开口”的位置与尺寸关系图

图8 10m3渣盆下砂箱基本结构简图

首先,依据图7选定渣盆铸件各关键部位壁厚处对应的“吃砂量”,按常规(查表)确定a、b、h三处对应的最小吃砂量分别为 (a1)、(a2)、(b1)、(b2)、(h1);其次,再考虑起出渣盆毛坯的过程中 -既减少钢制仿形砂胎变形、又容易出坯的刚性“缓冲砂量厚度”(经验值约 80~160mm),亦即 a1=(a1)+(80~160mm)、a2=(a2)+(80~160mm)、b1=(b1)+(80~160mm)、b2=(b2)+(80~160mm)、h=(h1)+(80~160mm),这样,即可初步确定出“钢制砂胎”结构中的基本尺寸(C1、C2、H),进而确定出钢制“仿形砂胎”的其它尺寸。

下砂箱为常规钢结构制作,具体参数和制作过程略。

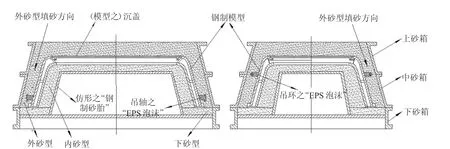

4.2 上部砂箱的设计与制作

上部砂箱的设计,除了常规结构之外,进行了如下创新。其一:砂箱内部依据渣盆的外壁随形设计,其二:根据渣盆的高度和型砂紧实的难易程度等,上部砂箱分上、下两层设计(也即为中砂箱和上砂箱),分段填砂后外砂型整体成型,做到开箱起模时上砂型(或上铸型)不必翻转,这也是砂箱设计的关键技术,详见图9。

上部砂箱为常规钢结构制作,具体参数和制作过程略。

图9 10m3渣盆外部砂型成型示意图

4.3 其他辅助生产工装的制作

为了使模型、砂箱、各类辅助工装在非铸造生产时间方便的聚集于一偶,水玻璃采用专用容器直接配送,原砂采用含泥量较低的袋装砂,现场借用了原水玻璃砂混砂机(系统),设计制作了型砂简易皮带输送机等。

5 渣盆铸件的快捷制造

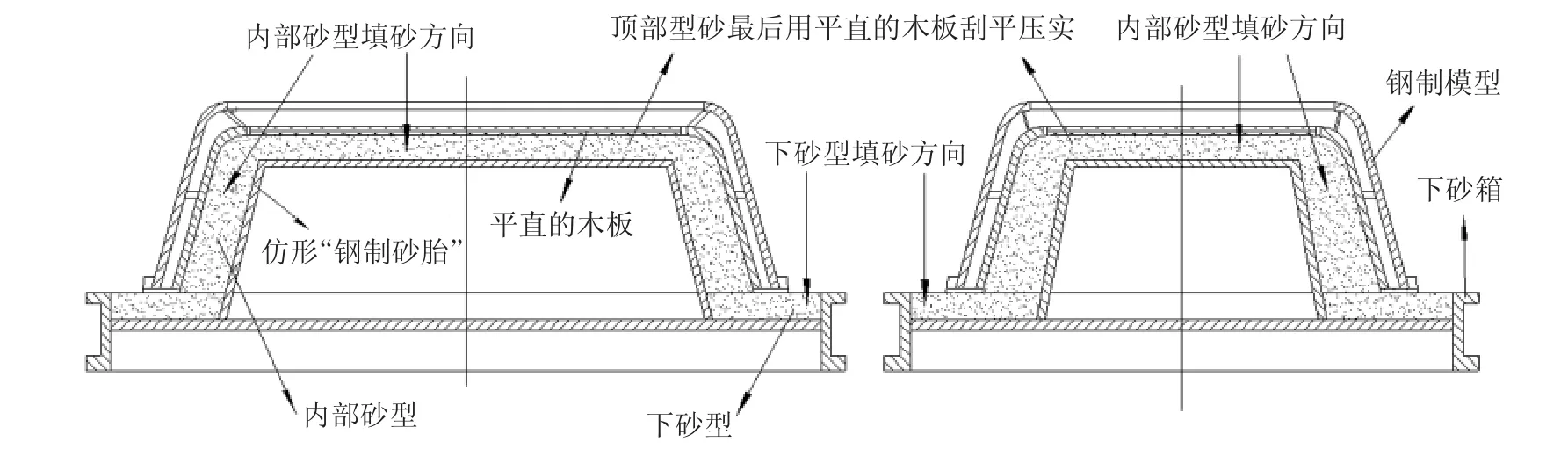

渣盆的生产为传统的(上、下)砂箱造型,其铸型装配采用定位销定位和螺栓紧固等,详见图9、图10、图11。渣盆铸件的快捷制造,简述如下。

首先,舂制下砂型。

其次,舂制内砂型(亦即砂芯)。将钢制模型放置于下砂型上,调整合适后自模型开口处填砂,顶部型砂最后使用平板刮平压实,砂芯制作完成;然后,将沉盖放入模型开口处,形成完整的外部模型。

第三,舂制外砂型。将预先制作的靠近模型的下砂型表面(150~200mm)划松,然后放入中砂箱,加砂紧实,并适时放入浇注系统的浇道砖,完成外砂型之中砂型的舂制;将中砂型上表面划松,然后放入上砂箱,加砂紧实,并接续放入浇注系统的浇道砖和冒口等,完成外砂型之上部砂型的舂制;将中、上砂箱扒紧,使之联接成一个整体,实现外砂型整体成型。

图10 10m3渣盆内腔“内部砂型”成型示意图

第四,起模与修型。将中、上砂箱形成的整体外砂型吊起,不翻转放置于固定位置;吊下模型上的沉盖,起出钢制主体模型;修型、修芯。

第五,合箱与浇注。将中、上砂箱形成的整体外砂型吊起,直接“合”于下砂箱上;扒紧上下砂型;要钢水、浇注。

第六,打箱清砂,电割浇冒口,清整,获得合格渣盆铸件。

6 效果评价与结论

6.1 效果评价

自2015年5月份始,沿用该铸造方法制造了首件渣盆,模型与工装满足了现场狭窄的苛刻要求,生产操作过程简便、快捷、安全,渣盆质量好,而且使用寿命达到了平均5个月/件的使用目标。

6.2 关键技术

无论锻制耳轴、吊环还是铸态耳轴、吊环的渣盆,其钢制模型的结构设计、以及铸件型腔内外部砂型的成型工艺技术,是本制造方法的关键。

6.3 结论

经过生产实践证明,炼钢用渣盆的制造工艺及方法,设计创新明显,思路新颖,工装结构简单,生产实用性、经济性高,可广泛应用于各类“升或斗”形以及筒形类大型铸件的生产中。