某回转体铸件的差压铸造工艺改进

2018-12-05宗绍迎薛永军

宗绍迎,薛永军

(山西汾西重工有限责任公司,山西太原 030027)

对于薄壁、结构复杂的大型回转体铸件,采用差压铸造进行生产是目前保证铸件内在质量的首选工艺。在差压铸造工艺制定过程中,必须根据铸件壁厚结构、合金液成分、浇注温度、铸型冷却速率、排气条件等具体情况,设计合理的浇注系统及浇注工艺参数。差压铸造不仅适用于砂型铸造,而且也适用于金属型。一般差压铸造仅限于回转体型薄壁铸件,而此次生产的铸件除了壁薄以外,在该薄壁壳体的顶部存在一个大平面结构,大大增加了铸造的难度。本文对铸件工艺的制定及工艺改进进行了分析,最终生产出合格的铸件。

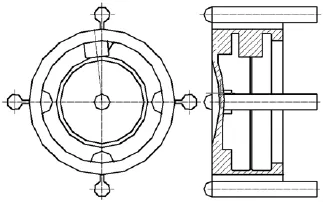

1 铸件结构特点

某铸件的结构如图1所示,铸件为大直径回转体结构,外径为500mm,高度为300mm,壁厚为10mm,铸件为盲孔类铸件,铸件的一端为形状复杂的大凹形面,厚度为25mm,在铸件凹形面一侧,有4个对称均布的R45,厚度为90mm的大凸台,另一端为敞口,在铸件的薄壁部位有一个圆柱形凸台,轮廓尺寸为ø90mm,高度为100mm。铸件要求用ZL114A铸造,按HB6578要求进行100%探伤,验收级别为Ⅱ级;铸件要求进行内压气密、外压强试验,气密试验压力为0.15MPa,保压15min不得有渗漏、变形,外压力水压试验,压力为2MPa,保压45min不得有渗漏、变形等。

图1 铸件结构图

2 铸件工艺性分析

某铸件为大直径薄壁回转体结构,适合采用差压铸造工艺进行生产,从外壁来看,直径为ø500mm,高度为300mm,根据差压浇注的浇道设置原则,宜采用缝隙式内浇道进行设置。对于壁厚为10mm的铸件,内浇道的有效补缩距离约为单侧200mm,因此,对该铸件均布设置4个缝隙内浇道,能够实现对铸件薄壁部位的有效充型和凝固补缩,保证铸件组织的致密度。将缝隙内浇道尽可能对准铸件的厚大部位,实现浇道对铸件厚大部位的有效补缩,保证厚大部位的铸造质量。四个对称均布的R45,厚度为90mm的大凸台,在此工艺下,只能对其中4个凸台实现补缩。保证大平面的组织致密是进行铸造工艺设计的难点,缝隙内浇道对顶端25mm厚度凹形面的有效补缩距离约为200mm,因此,只有周围均布的4个缝隙内浇道不能完全实现对顶端大平面的有效补缩,需要在中心设置内浇道单独对大平面进行补缩。

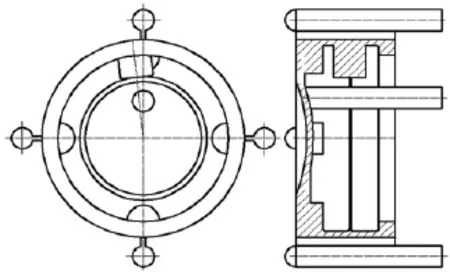

3 铸造工艺方案的确定

铸件的铸造工艺如图2所示,工艺方案与工艺分析一致,在外模上设置4个缝隙内浇道,在铸件的厚大部位,包括4个R45,厚度为90mm的大凸台,大小ø90mm,高度为100mm的大型凸台,设置冷铁,加快该部位的冷却速度,增加铸件的组织致密度。在铸件凹形面的中心部位,增加一个内浇道,实现对中心部位的补缩凝固。

图2 铸造工艺图

4 实际效果

在这种工艺下,铸件存在两处影响铸件质量的缺陷:顶端大平面靠近ø90mm,高度为100mm的大型凸台部位在探伤过程中部分铸件存在显微缩松;在气密、强试过程中有渗漏现象。

5 铸造工艺改进

图3 改进后的铸造工艺图

经过对工艺的认真分析,发现在顶端大平面的显微缩松处于平面中间内浇道不能实现补缩的部位,只有靠外围的缝隙内浇道进行补缩,但该内浇道要实现对大型凸台的补缩,使其对顶端平面的补缩效果有限,是导致该部位缩松缺陷的主要原因。因此,在其他浇道补缩效果满足要求时,应该适当调整中间内浇道的位置,使其偏向大型凸台一侧100mm,保证铸件的大平面的组织致密度,又不影响铸件整体的凝固补缩效果。经过上述工艺优化,铸件的探伤、水压试验等都满足了产品的使用要求。

6 结论

(1)采用差压铸造工艺可以实现对铸件的浇注成型,并且能够满足铸件的探伤、气密、强试等要求。

(2)采用冷铁与浇道相结合的铸造工艺,能够实现对铸件厚大部位的补缩凝固,获得组织致密的铸件。

(3)在有相对大的热节存在的差压铸造工艺中,要充分考虑局部热节对整个铸件补缩效果的影响。