机床铸件车间V法造型生产线的应用

2018-12-05苏见波姜宗营郭自强

苏见波,姜宗营,郭自强

(机械工业第六设计研究院有限公司,河南郑州 450007)

随着我国国民经济的发展方式向调整优化结构、注重效益环保、提升产业层次政策的转变,铸造行业的转型跨越发展也势在必然,基于循环经济模式的绿色、环保、节能型铸造企业将是今后的发展方向。与此相适应,铸造装备将向着以自动化、数字化、智能化等为技术特征的绿色工业方向发展。

V法造型(亦称负压造型)是一种绿色铸造工艺,具有以下特点:铸件表面光洁、轮廓清晰、尺寸准确,减小了加工余量,节约成本[1];旧砂处理简单,回用率在95%以上,新砂加入量少,节能效果明显;使用无粘结剂干砂,省去其它铸造工艺中型砂的粘结剂、附加物或烘干工序,减少环境污染。

目前机床类铸件普遍采用呋喃树脂砂造型工艺,但该工艺存在成本高、有机粘结剂组分引起的气味污染较严重等问题[2]。本文通过某铸造公司新建V法铸造车间项目,介绍了针对该公司产品特点选用的V法造型生产线及其相应铸造车间的设计等内容。

1 项目概况

该项目新建V法铸造车间主要生产机床盘体、床尾、配重等铸件,设计年产量为20000t。其中盘体类铸件22.5万件,床尾类铸件4.5万件,配重类铸件1.6万件,车间生产性质为多品种大批量生产。与以往机床铸件铸造车间不同,本车间为该公司大型机床铸件生产基地的一部分,产品数量巨大,这就使得单一铸件大批量,专业、自动化的生产成为可能。V法铸造车间则主要生产产品结构简单,砂芯较少的这几类机床铸件。自动化V法生产线的应用极大的解决了企业铸件生产自动化程度较低、工人成本较高、生产能力不足和作业环境较差的问题。

2 工艺说明

2.1 车间布局

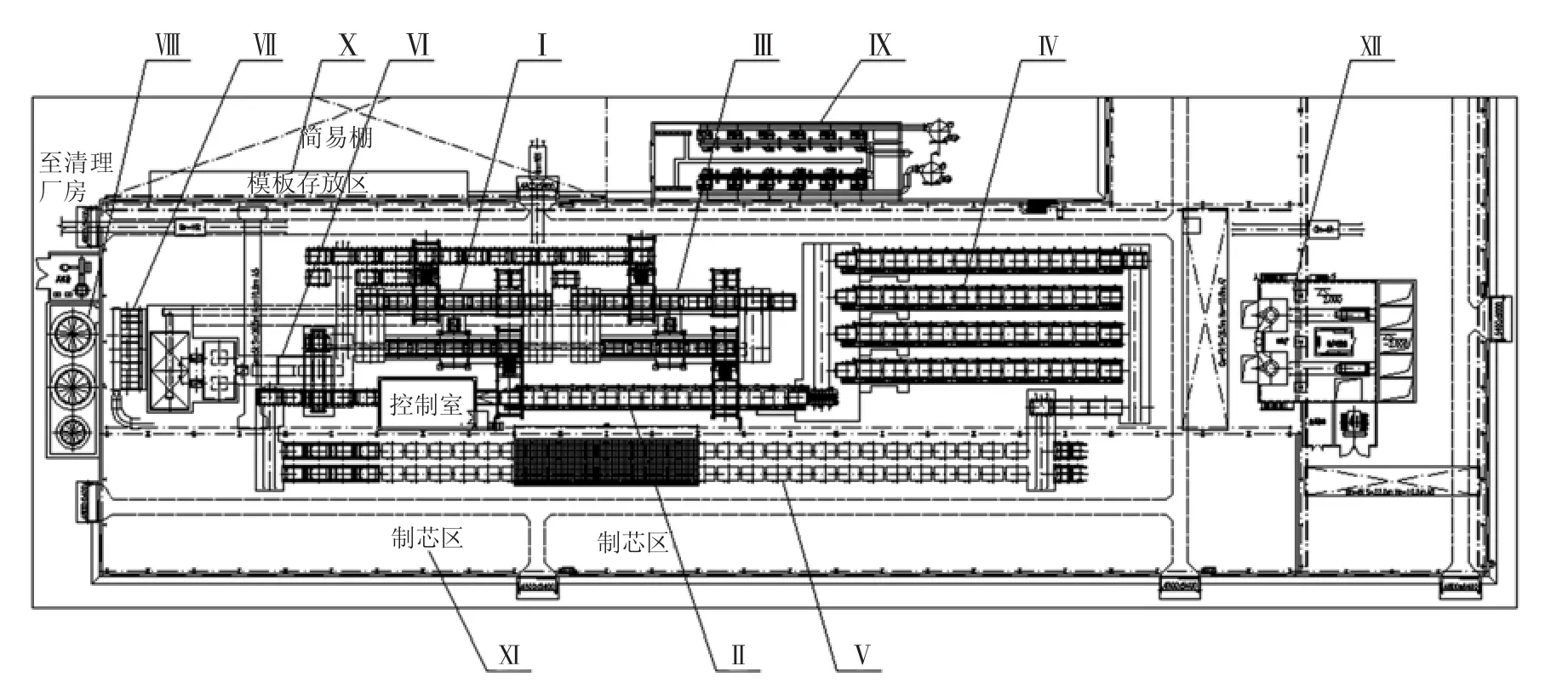

该公司V法铸造车间为多跨联合厂房,工艺平面布置按生产工艺流程合理及物流线路最短的原则对熔化、生产线、砂处理、清理工序进行功能分区,车间跨内、跨间运输分别采用起重机与电动平车、叉车完成,提高生产灵活性及设备利用率。车间使用的模型制作与维修由模型车间完成;铸件粗加工任务由机加工车间负责,通过电动平车进行运送。具体布局详见图1。

2.2 工艺说明

2.2.1 生产线

V法造型采用组合造型圈式自动化生产线,设计年产盘体、床尾、配重等铸件20000t,砂箱尺寸:2500mm×1500mm×500mm/450mm,最大单箱铸件重1.1t,平均单箱铸件重0.54t,生产能力为15整型/h,二班制生产。

造型线主要由上箱造型、下箱造型、下芯、浇注、冷却和砂处理等工序组成。全线自动化运输,浇注采用厂房浇注起重机,落砂后的铸件由厂房起重机运至电动平车送往清理厂房。

2.2.2 熔炼

根据公司产品需求和当地实际能源情况,本次铁液熔炼全部采用中频感应电炉进行熔化、保温和调整成份。

生铁、废钢、回炉料的配料采用微机电磁配铁秤定量,以控制配料的精度,称量好后用加料小车加入中频感应电炉内。为有效控制钢液质量,设计选用一台直读光谱分析仪及其他必要的检测设备。

2.2.3 清理

V法铸件落砂后,装框或装槽,由电动平车运送到清理车间。除浇冒口、抛丸清理、焊补、打磨、精整、时效,划线检验,涂刷底漆后用电动平车运至粗加工厂房。

图1 车间生产线布置示意图

图2 V法铸件主要生产工艺流程

2.2.4 制芯

制芯采用手工制芯与热芯盒射芯机相结合的方式完成,其工艺流程如图2所示。

3 V法造型线相关参数

3.1 V法造型线的组成

V法生产线主要由覆膜器、雨淋加砂装置、升降震实台、涂料烘干装置、自动刮平覆背膜装置、造型辊道机械手、起模翻箱下芯辊道、空箱回箱辊道、扣空箱机械手等设备组成。配套以液压系统、气动系统、真空系统、水控系统、除尘系统、电控系统和非标钢结构系统组成完整的V法自动造型铸造生产线。生产线分为造型、下芯、浇注、冷却和砂处理等工序。

3.2 V法造型线工序说明

该造型线分为上箱及下箱两个造型圈,每个造型圈设有十二个工位,十一个模型同时运行。十二个工位分别是:覆膜工位、喷涂工位、喷涂检查工位、扣箱工位、烘干工位、模型转运工位、烘干工位、烘干检查工位、加砂振实及刮平覆背膜工位、模型检查工位、起模工位、转运工位。上下箱造型圈同时动作,十一副模型在线循环运行 (见图3)。

其他工序:下箱造型完成后推送至下芯辊道,修型、补涂、下芯、检查,移动至合箱工位;上箱完成并检查、修型后,机械手翻转90°放平,移动至合箱工位合箱,真空切换至转运小车。转运小车将合箱后的砂型送至浇注线、真空切换、保持;打箱卡、封箱、上箱表面覆石棉板保护背膜;浇注后按工艺规定时间解除真空,冷却。冷却好的砂箱由机械手放置到振动输送式落砂机上,断真空、机械手提起砂箱,送至回箱线;铸件由起重机运送至电动平车处,旧砂通过落砂格栅返回,筛分、冷却处理后回用。

3.3 V法造型线主要技术参数

设计造型生产率:15整箱/小时;托板小车节距:140毫米;

砂箱内尺寸:2500×1500×500/450毫米;有效浇注工位:48节;

下芯工位:8节;最短冷却时间:416分钟;

车间供气压力:≥0.45兆帕;车间供水压力:≥0.18兆帕;

图3 V法造型线工部流程图

真空管道负压:-0.045~-0.07兆帕;全线装机功率:约1960千瓦;

全线自由空气消耗量:2300立方米/小时;行车轨高:10.8米。

4 结束语

结合该机床铸件大批量的生产性质,自动化V法造型线的选择解决了该公司生产能力不足、日益增高的工人成本及树脂砂工艺作业环境较差的问题,并获得表面光洁、尺寸精度高的高品质铸件,使企业获得了良好的经济效益。