基于组织统计分析的大型铸件无损评估方法

2018-12-05赵文正郄喜望吴国清

赵文正, 郄喜望, 吴国清, 南 海, 黄 正

(1.中国航发北京航空材料研究院,北京 100095;2.北京航空航天大学 材料科学与工程学院,北京 100191;3.北京百慕航材高科技股份有限公司,北京 100094)

大型、薄壁、复杂、整体、精密钛合金铸件具有整体结构性好、可靠性高、重量轻、加工成本低等特点,在航空航天领域内应用前景广阔[1-4],如发动机安装座、中介机匣以及飞机结构中的接头等已广泛采用[5]。波音、空客等公司针对飞机、发动机及其关键部件均开发了相关的健康管理系统,这些系统均处于保密状态,不对外开放[6-7]。随着我国大型飞机项目的启动和适航认证体系的逐步建立及完善,对于飞机、发动机零部件,尤其是关键部件的质量和可靠性提出了更高的要求和挑战,开展这类部件的可靠性评估和寿命预测意义重大。

目前,我国的GB和GJB[8-10]标准体系在钛合金熔模精密铸件及相关检验方法方面,对钛合金铸件常规力学性能、表面质量、内部质量及补焊后检验等进行了规定。常用的无损检测方法[11-12],如:X射线衍射、涡流、超声、荧光等,针对铸件内部的冶金缺陷或铸造缺陷进行了辨识。有关铸件的组织分析主要通过附铸试棒检测来实现,更多反映了铸件的冶金质量。对于大型铸件而言,其组织和性能随着壁面厚度、特殊复杂结构、离浇冒口的距离等因素的改变而明显变化[13-15],如何真实、准确地评估铸件整体组织和性能的情况,掌握其各部位尤其是关键部位的组织和性能分布状况,成为大型铸件装机应用亟待解决的关键问题之一。由于大型铸件造价高昂,批量抽检的解剖分析成本压力巨大,难以为生产过程中的铸件质量监控提供有效支撑[16],因此亟需建立一种针对大型铸件的无损评估方法,应用到铸件生产的中间环节,乃至最终成品在不同环境条件下服役状况的全过程监控中。

本工作针对钛合金大型铸件(外廓尺寸大于1 m),提出一种利用酸洗后表面组织信息对大型铸件进行无损评估的方法。在不破坏铸件的条件下,利用铸件酸洗后晶粒粗大、晶界清晰可辨的特点,通过手持式显微镜获得铸件表面组织信息,建立表层组织统计学模型,给出铸件组织整体分布结果。通过对比分析无损评估获得的组织分布结果(A方法)与解剖取样后表层金相检测结果(B方法),研究该无损评估方法的可行性。

1 实验材料及方法

1.1 实验材料

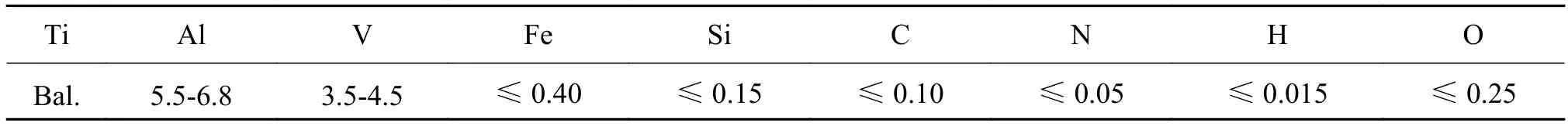

以铸造钛合金机匣为研究对象(见图1(a)),其各部位壁厚在4~40 mm之间,具有板筋交接、内外环等复杂结构,选取其中五个典型区域图1(b)进行实验分析。铸件的化学成分见表1,符合《GB/T15073—1994铸造钛及钛合金牌号和化学成分》的要求。

作为对比,参照无损评估法拍照区域,对相应位置进行解剖取样和金相检测,腐蚀剂为1%HF +3%HNO3+ 96%H2O。用 CARL ZEISS 型金相显微镜按照《GB/T5168—2008 α-β 钛合金高低倍组织检验方法》执行高倍组织检验,获得铸件表层组织照片,进行统计分析。

表1 ZTC4 铸造钛合金元素含量(质量分数/%)Table1 Element content of ZTC4 cast titanium alloy (mass fraction/%)

1.2 无损评估方法

基于组织统计分析的大型铸件无损评估方法具体步骤包括:铸件表面预处理→表面组织照片拍摄→晶界描绘→组织参数提取→数据统计分析→评估结论(图2)。

(1)铸件表面预处理

对铸件表面依次进行机械打磨、清水冲洗、酸洗、水膜检查、压缩空气检查、目视检查等,得到表面颜色均匀、表层晶粒清晰可见、无可见污染的合格铸件。针对目标对象,具体腐蚀液为硝酸(120 g/L± 10 g/L)和氢氟酸(60 g/L± 5 g/L)的混合液,酸洗速率为 0.005~0.020 mm/min,酸洗时间约5 min,酸洗过程中需不断搅拌来确保腐蚀液浓度均匀,腐蚀至表层晶粒清晰可见为止。

(2)表面组织照片拍摄

首先,根据铸件结构特征及检测要求确定目标区域,选择合适的拍摄倍率使得手持显微镜视野中晶粒个数大于15个;其次,在目标区域内随机拍照,保证获取总的有效晶粒个数不少于800; 最后,对获得的照片能否有效反映组织信息进行复核。

(3)晶界描绘

剔除掉边缘不完整以及由于拍摄原因造成模糊的晶粒后,对组织照片中部形状完整、图像清晰的晶粒进行晶界描绘。

(4)组织参数提取

对于描绘好晶界的照片,利用Image-Pro Plus软件提取其晶粒面积、最大直径(过重心的最大距离)、最小直径(过重心的最小距离)等组织信息,平均直径则是由等面积的圆直径代替。最后,利用图像自带比例尺进行像素尺寸和实际尺寸间的换算。

(5)数据统计分析

首先,对获取的平均直径等组织信息按降序排列,根据获得统计数据的最大值和最小值确定区间上下限,进而由固定的区间个数(10个),确定统计的区间步长。然后,统计各区间内晶粒个数,并计算各区间晶粒数占比,绘制晶粒数占比随晶粒尺寸变化的直方图。

根据所得直方图的数学特征,对获得的直方图进行拟合。本工作选取高斯分布均值来反映晶粒尺寸分布的平均情况,同时选取晶粒尺寸分布曲线的半高宽来反映晶粒尺寸分布的集中程度。

(6)评估结论

将统计后的晶粒尺寸分布参数结果与标准数据库中数据进行对比,对照评估等级确定铸件当下的组织状况,进而判断其质量是否合格、是否适宜继续服役等。

需要说明的是,不同铸件进行无损评估前需建立针对该类铸件组织信息评估的数据库。国外,波音、空客等成熟企业均有自己的数据库,但不对外开放。通过后续的更多相关实验,积累数据,不断建立及完善自身的数据库。

2 结果与分析

2.1 组织

ZTC4铸造钛合金的显微组织是典型的魏氏组织[17-18],这种组织的特征是存在原始β晶粒,β晶粒间的界限则由于不同晶粒内部α片层取向不同而清晰可见。

无损评估法和铸件解剖取样后表层金相检测所得的金相组织照片是能否实现铸件组织无损评估的基础,研究选取的钛合金机匣典型区域下两种方法所得的对应组织照片如图3所示。其中,无损评估组织照片(图3(a))中部处晶粒的晶界清晰可见,能获得完整的晶粒组织,这主要是由于铸造钛合金本身具有的晶粒粗大以及不同晶粒内部α片层取向特征不同导致的。照片边缘部分显得模糊则主要是由于手持显微镜自带的照明灯光反射造成的。铸件解剖取样后表层金相检测所得组织照片(图3(b))放大后,可以清楚地看到由不同取向α片层组成的β晶粒。不同晶粒间的晶界由于两侧α片层取向不同而清晰可见。综上可知,两种方法均可获得清晰、有效的铸件组织照片,从而为铸件无损评估方法的建立和验证提供有效的数据基础。

2.2 晶粒尺寸分布曲线

铸件的对应区域分别利用无损评估方法(A方法)和铸件解剖取样后表层金相检测(B方法)进行分析,得到晶粒数占比随晶粒尺寸分布的变化结果,并选取高斯分布对其进行拟合,结果如图4所示。两种方法下,晶粒尺寸均值和晶粒尺寸分布曲线的半高宽均随铸件壁厚增加而增大。两种方法所得的晶粒尺寸分布曲线在不同壁厚的情况下均具有较高的重合性。壁厚相同时,无损评估方法较铸件解剖取样后表层金相检测所得晶粒尺寸均值偏大而晶粒尺寸分布曲线的半高宽偏小,结果见表2。

2.3 铸件组织特征参量随壁厚的变化

图5是所得的晶粒尺寸均值和晶粒尺寸分布曲线的半高宽随铸件壁厚的变化关系,从图5(a)可以看出,晶粒尺寸均值随铸件壁厚增加呈线性增大趋势,进行拟合后,无损评估法(A方法)和解剖取样法(B方法)所得的晶粒尺寸均值(d)与铸件壁厚(h)的关系式分别为式(1)和式(2):

由式(1)和式(2)可知,两种方法所得晶粒尺寸均值相差约200 μm,变化率偏差在6%范围内,其差距可能主要是由无损评估时铸件酸洗带来的晶界宽化所引起的。

从图5(b)可以看出,晶粒尺寸分布曲线的半高宽随铸件壁厚增加呈线性增大趋势,这可能主要是由于随着铸件壁厚增加,凝固时间变长,晶粒有充足的时间形核和生长,所得晶粒有大有小,尺寸分布范围较宽。拟合后,无损评估法(A方法)和解剖取样法(B方法)所得晶粒尺寸分布曲线的半高宽(w)与铸件壁厚(h)的关系式为式(3)和式(4):

表2 不同壁厚区无损评估法(A方法)和解剖取样法(B方法)所得晶粒尺寸Table2 Grain sizes of non-destructive evaluation (Method A) and dissect sample (Method B) in areas of different thicknesses

由式(3)、(4)可知,无损评估法较解剖取样法所得拟合曲线的斜率偏小,这可能主要是由于铸件在凝固成型时表面晶粒生长受模具限制,尺寸增长受抑制,而解剖取样法所得的内层晶粒较紧贴模具表面自由生长空间更大,尺寸分布范围较宽。

进一步,由式(1)、(2)、(3)、(4)可知,晶粒尺寸均值和晶粒尺寸分布曲线的半高宽均随铸件壁厚增加呈线性增大趋势,可以利用此关系对不同壁厚的铸件晶粒尺寸平均值和晶粒尺寸分布曲线的半高宽进行预测,如式(5)、(6)所示:

式中:d为晶粒尺寸均值;w为晶粒尺寸分布曲线的半高宽;h 为铸件壁厚;P1、P2、Q1、Q2代表了该类铸件在浇铸成型时的物理和工程特征,由浇铸温度、工艺、材料本身性能等因素决定,可以在不破坏铸件的基础上,利用附铸试棒确定。

2.4 晶粒尺寸分布曲线的半高宽相对偏差随铸件壁厚的变化

对比分析无损评估法和解剖取样法所得晶粒尺寸分布曲线的半高宽随铸件壁厚变化的规律,如表2所示。定义晶粒尺寸分布曲线的半高宽相对偏差(R)如式(7):

式中:A为无损评估法所得晶粒尺寸分布曲线的半高宽;B为解剖取样法所得晶粒尺寸分布曲线的半高宽;R为两者间相对偏差。

晶粒尺寸分布曲线的半高宽相对偏差随铸件壁厚变化如图6所示,相对偏差随铸件壁厚的增加呈指数增长趋势,最终收敛于26%。对其进行拟合后,相对偏差(R)与铸件壁厚(h)的关系为:

相对偏差随铸件壁厚增加而增大可能主要是因为在壁厚较小时,铸件壁厚增加后解剖取样所得的内层晶粒可以自由生长,晶粒尺寸分布范围增大。而铸件达到一定的壁厚时,相对偏差呈收敛趋势并稳定于某一固定值,可能主要是因为铸件达到一定壁厚之后,解剖取样所得的内层晶粒可自由生长,铸件壁厚不再是限制晶粒生长的关键因素,晶粒尺寸分布趋于固定。

进一步,由关系式(8)可知,晶粒尺寸分布曲线的半高宽相对偏差随铸件壁厚增加呈指数函数关系递增,可以利用此关系对不同壁厚条件下,两种方法所得晶粒尺寸分布曲线的半高宽相对偏差进行预测,如关系式(9)所示。

式中:R为半高宽相对偏差;h为铸件壁厚;N1、N2、N3代表了铸件在浇铸成型时的物理和工程特征,由浇铸温度、工艺、材料本身性能等因素决定,可以在不破坏铸件的基础上,利用附铸试棒确定,进而可以由半高宽相对差距(R)和无损评估法所得晶粒尺寸分布曲线的半高宽推断解剖取样法下的晶粒尺寸分布曲线的半高宽,分析晶粒尺寸分布范围,但此关系有待更多数据验证。

3 结论

(1)提出了一种针对基于组织统计分析的大型铸件无损评估方法:表面预处理→表面组织照片拍摄→晶界描绘→组织参数提取→数据统计分析→评估结论。本方法能够有效评估铸件的组织分布状况,大型钛合金铸件的晶粒尺寸均值、晶粒尺寸分布曲线的半高宽均符合高斯分布特征。

(2)本实验条件下,无损评估法(A方法)和解剖取样法(B方法)获得的铸件晶粒尺寸均值均呈现随铸件壁厚增加而线性增大的趋势,其变化率偏差在6%范围内;A方法所获得的铸件晶粒尺寸均值较B方法高出约200 μm,这与A方法中铸件酸洗带来晶界的宽化和占比较大有关。

(3)两种方法所得晶粒尺寸分布曲线半高宽均随铸件壁厚增加而线性增大;其相对偏差随铸件壁厚增加呈指数关系增加的趋势,趋近于26%,这可能与铸件壁厚限制了其晶粒生长的自由度有关。