基于PLC和伺服的砌块码垛机控制系统设计

2018-12-04程永强

程永强

自动码垛机是机、电、液一体化高新技术产品,中、低位码垛机可以满足中低产量的生产需要,可按照要求的编组方式和层数,完成对箱体、砌块等各种产品的码垛.随着人口红利的消失,混凝土砌块的生产,逐步从单机走向全自动化生产线[1],其中干产品砌块的码垛是砌块生产线中的一道重要工序,一台码垛机至少可以代替两个工人.当前在全自动混凝土砌块生产线常用四爪码垛机,因其经济实用被欧洲及国内许多厂商采用[2].码垛机的核心单元是执行机构,目前常用的有液压式、机械式、机械液压相结合三种.本文选用机械式的执行机构,设计一种基于PLC的码垛机控制系统,见图1,其控制系统采用PLC和触摸屏技术,结合伺服驱动和变频调速,并采用编码器进行位置检测,减少限位开关的使用,布线简单,速度控制灵活、响应快,位置控制精度高,大大缩短了码垛周期.

图1 码垛机实物图

1 码垛机机械结构及工作原理

码垛机主要由龙门支架、旋转总成、横移小车、升降总成、夹头总成、成品输送机和降板节距机等组成,见图2.其中升降、横移和旋转都是采用电机驱动,变频控制.夹头总成由四个夹爪组成,图中左右方向为一对夹爪,称为主夹,前后方向为一对夹爪,称为副夹,两对夹爪均采用机械同步,由两个伺服电动缸实现夹紧与释放.码垛机横移行程为2400mm,升降行程为1335mm,伺服电动缸的行程为500mm,额定推力15kN,额定速度166mm/s,重复定位精度0.02mm.码垛机的具体工作原理如下.

图2 码垛机机械示意图

(1)机械手初始位置在左边,高度离地面1.1m的位置,也就是抓取工作位置上方,等待送砖到位信号,砖到位后,机械手下降到下限位,主夹夹紧,副夹夹紧,夹紧后上升.

(2)上升到位后横移小车右移,同时旋转电机顺时针旋转90°,由于旋转行程较短,旋转位置先到达.

(3)横向移动到右限位到达托盘正上方后,升降电机驱动机械手下降,下降的高度由不同砖的高度和目标层数决定,使用编码器对升降高度进行精确检测,到位后主夹释放,副夹释放.

(4)释放到位后升降电机驱动机械手上升,上升到位后横移小车左移,同时逆时针旋转90°,移动到左限位,然后下降,机械手回到初始位置,等待下次抓取.

(5)夹爪的行程(最大张开范围)可以根据砌块的尺寸进行调节,以提高码垛效率.

2 码垛机控制系统设计

本文中的码垛机控制系统由PLC控制器、触摸屏、传感检测元件、驱动执行机构等部分组成[3],如图3所示.

图3 码垛机控制系统组成框图

图3中,夹紧电动缸实现四个方向的夹紧与释放,采用伺服电机进行驱动,便于实现精确快速抓取和释放;升降、横移及旋转均采用三相异步电机驱动,使用变频器进行调速.传感检测元件包括编码器和开关量传感器,升降方向的编码器与变频器配合,实现多层码垛以及位置的精确控制;横移和旋转动作,实现高低速的灵活切换,使各个动作速度更加顺畅,同时节省许多减速传感器,使布线更方便.开关量传感器包括限位开关、电感式接近开关和光电开关,其中行程开关、电感式接近开关分别用于检测横移极限位置、旋转极限位置,起到双重保护作用;光电开关则是用来检测砖是否到位;传感检测元件将采集到的现场信息反馈给PLC,PLC发出指令控制伺服和变频执行相应的动作.触摸屏选用西门子Smart 1000 IE,通过RS485与PLC进行通信,接受操作人员的指令,并可以实时监控码垛机的运行状态,若现场发生故障时,工作人员可以通过触摸屏给PLC发送命令进行处理.

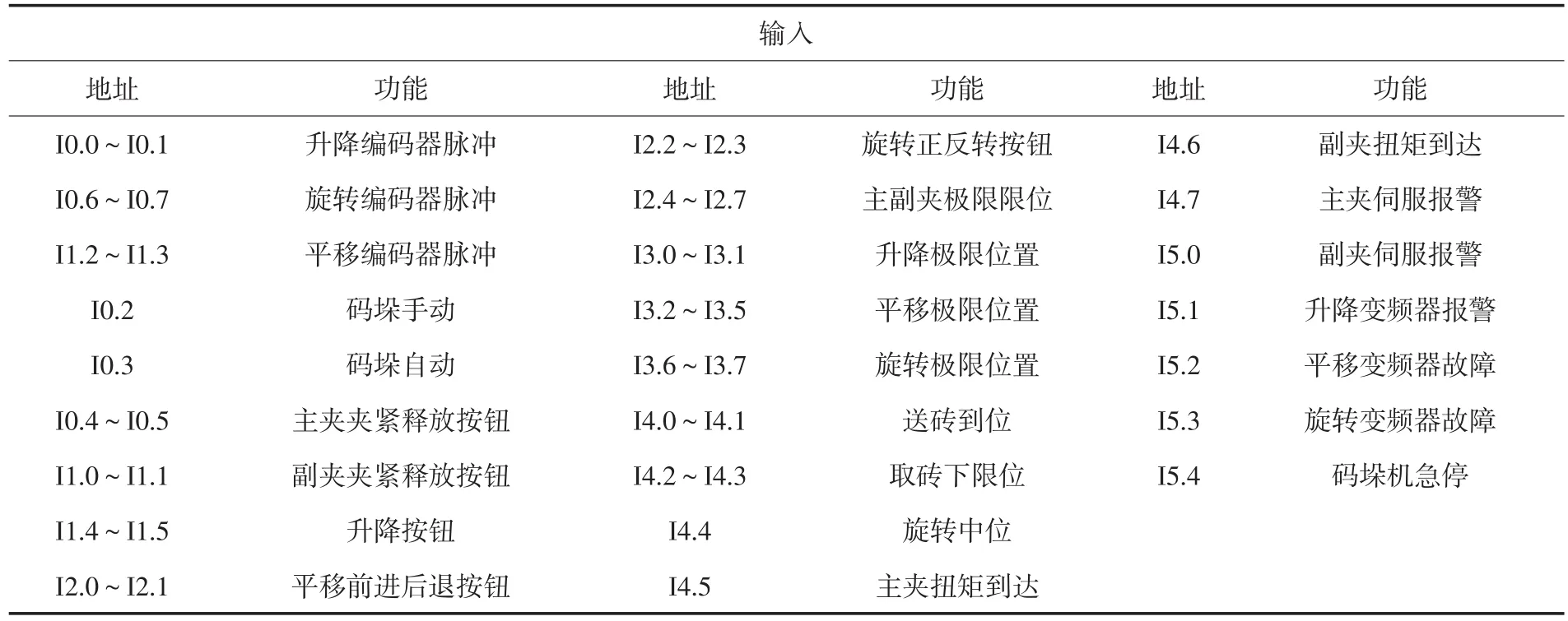

2.1 PLC选型及I/O地址分配

根据系统控制要求和控制功能分析,选德国西门子的S7-200系列CPU224 XP CN作为核心控制单元,另外扩展一个EM223 CN(16点输入/16点输出)模块、一个EM221 CN(16点输入)模块和一个EM232(2入模拟量输出)模块.CPU224 XP集成14输入/10输出共24个数字量I/O点,2输入/1输出共3个模拟量I/O点,6个独立的高速计数器(100kHz),2个100kHz的高速脉冲输出[4].该型号PLC结构紧凑、处理速度快、价格适中,且具有一定的扩展能力,主要用于控制变频器、伺服驱动器、接收编码器的高速脉冲及其他外部I/O数字量的处理等任务.控制系统的输入输出地址分配表如表1、表2所示.

表1 控制系统输入地址分配表

表2 控制系统输出分配表

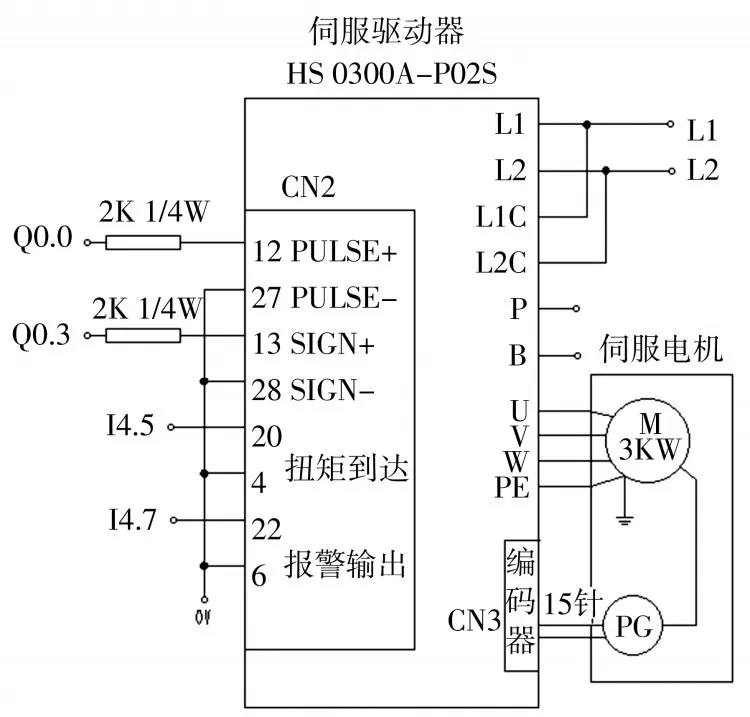

2.2 伺服控制器参数设置及接线

伺服电动缸的伺服电机采用的是北京和利时3kW/3000转带刹车伺服电机,配HS系列驱动器.采用位置模式接线方式,如图4所示.HS系列伺服驱动器的脉冲输入端口电平为标准TTL电平,脉冲和方向信号必须配置合适的限流电阻值,否则会造成端口损坏.当VCC=24V±5%时,R=2kΩ/0.25W.图4中4和20端子为扭矩到达(ATTRQ)信号,当扭矩达到Fn 049设定时,4和20导通,表示夹紧到位.6和22端子为报警信号.参数配置如下:控制模式Fn 000设为1,通常的控制端口硬线连接工作模式;Fn 001设为2,外部脉冲位置模式;外部脉冲指令方式的旋转Fn 038设为1,单脉冲正逻辑;电子齿轮比Fn 050(分子)设为5,Fn 054(分母)设为2,当PLC产生200kHz脉冲时,伺服电机达到最大转速3000r/min,电动缸的速度达到166mm/s,实际使用时,在触摸屏上输入电动缸需要的最大运行速度.

图4 伺服驱动器及电机接线图

2.3 变频器设置及接线

三个变频器采用的是施耐德ATV312系列,以横移电机为例,接线如图5所示.为了能快速平稳地减速及停车,需要配置制动电阻,消耗刹车是电机产生的能量,来达到保护变频器的逆变模块,图中3kW变频器选用阻值150Ω功率为300W的铝壳电阻.参数设置如下:控制方式采用2线控制,加速时间ACC设为0.5s,减速时间DEC设为0.3s,给定1通道设为模拟输入AI1,通过PLC发送0~10V的模拟量控制频率,正反转命令则由PLC的数字输出点控制.

图5 变频器及电机接线图

3 软件设计

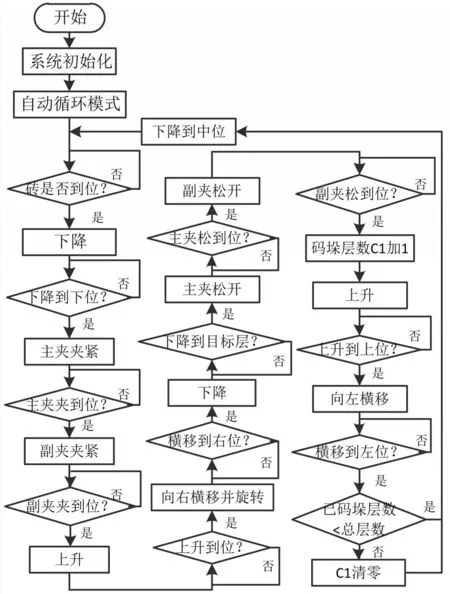

3.1 PLC程序设计

PLC程序采用模块化设计方案[4],共有6个子程序:初始化子程序、编码器数据处理子程序、手动运行子程序、自动运行子程序、报警及处理子程序、脉冲输出子程序等.工作模式分手动模式和自动模式,以自动模式的运行流程为例,其流程图如图6所示.

图6 自动模式程序流程图

编程过程中有两个关键的地方需要注意.

电动缸的伺服控制,采用V4.0 STEP 7 MicroWIN SP9软件自带的PTO/PWM发生器,配置Q0.0和Q0.1作为方波脉冲发生器.以Q0.0为例进行说明,配置SMB67为16#81,方波,周期单位为1us,单段连续脉冲输出,周期SMW68从触摸屏输入.

三个编码器的脉冲计数,采用高速计数器HC0~HC2,三个计数器均采用工作模式10,即两路脉冲输入的双相正交计数,A相脉冲超前B相脉冲,加计数;A相脉冲滞后B相脉冲,减计数.

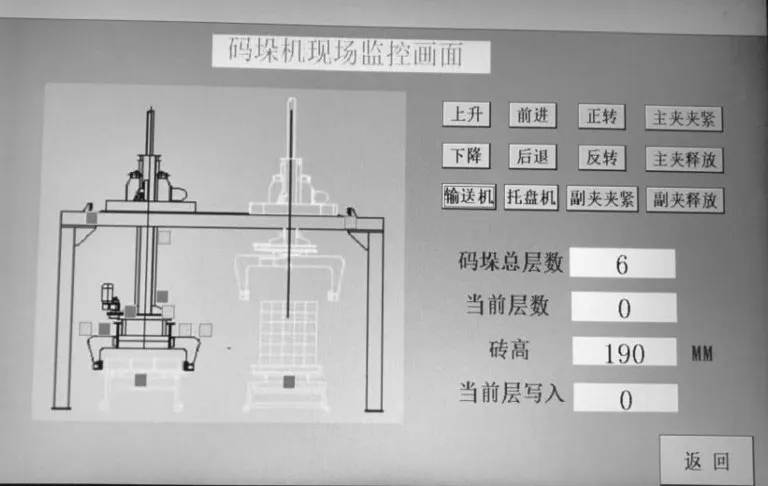

3.2 触摸屏界面设计

触摸屏画面主要包括目录画面、参数设定画面、监控画面、报警画面等.监控界面如图7所示,界面友好,可以直观地看出码垛机当前状态,根据要码垛的不同砌块产品输入相应的高度和码垛层数,操作简单,可显著提高控制系统操作的智能化和可视化水平[5-7].

图7 码垛机现场监控画面

4 结论

基于PLC和伺服控制的砌块码垛机控制系统,通过对夹爪电动缸的伺服控制和升降、横移、旋转电机的变频控制,实现了各个动作的精确位置控制和灵活的速度控制,使码垛机运行平稳可靠.设计的触摸屏界面友好,可以实时监控码垛机的工作状态,使码垛机操作简单,故障诊断容易,同时方便了检修和维护.本系统的开发使码垛机可在25s内完成一板砌块的码垛,效率较之前提高了约12%,对提高混凝土砌块生产线自动化程度,以及减轻工人的体力劳动等方面有着重要作用,可以在实际生产中推广应用.