山西某含金铅锌硫化矿石选矿试验

2018-11-30魏转花李国尧陈水波

魏转花 李国尧 陈水波

(1.低品位难处理黄金资源综合利用国家重点实验室,福建龙岩364200;2.厦门紫金矿冶技术有限公司,福建厦门361101)

复杂多金属硫化矿的高效分离与回收是选矿领域的一个重要课题,经过国内外选矿工作者多年的努力,目前已取得大量的研究成果[1-7]。

山西某含金多金属硫化矿石中有用矿物为银金矿、方铅矿、闪锌矿等,目前,现场采用优先混合浮选金铅再选锌的全浮选工艺回收矿石中的有价金属,但金综合回收率较低,铅锌精矿互含严重。试验对矿石的高效开发利用工艺进行了研究。

1 矿石性质

矿石中的主要金属矿物为银金矿、黄铁矿,其次为闪锌矿、方铅矿,黄铜矿等少量;脉石矿物主要为石英,其次为钾长石、绢云母等。金主要以银金矿独立矿物的形式存在,少见自然金。大部分银金矿以粒间金形式存在于矿石中,少量以包裹金形式被黄铁矿、方铅矿、黄铜矿、黝铜矿等硫化物包裹,由于矿石中硫化物种类较多,且部分是载金矿物,部分又不含金,这增加了金的回收难度,影响主要含金产品的金品位和回收率。银主要以含银硫化物形式存在,嵌布粒度较细。铅主要以方铅矿形式存在,嵌布粒度粗细不均,解理发育,主要分布于黄铁矿、闪锌矿粒间,嵌布关系复杂。锌主要以闪锌矿形式存在,与其他目的矿物间的嵌布关系较简单,这有利于锌矿物的回收。

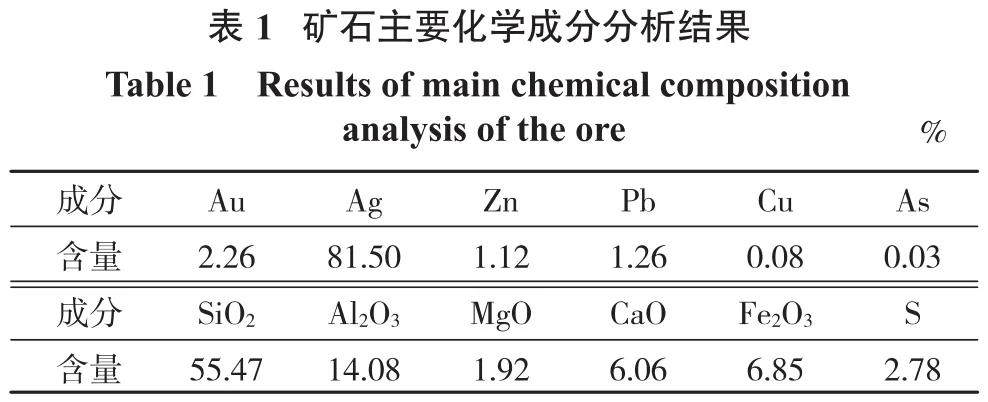

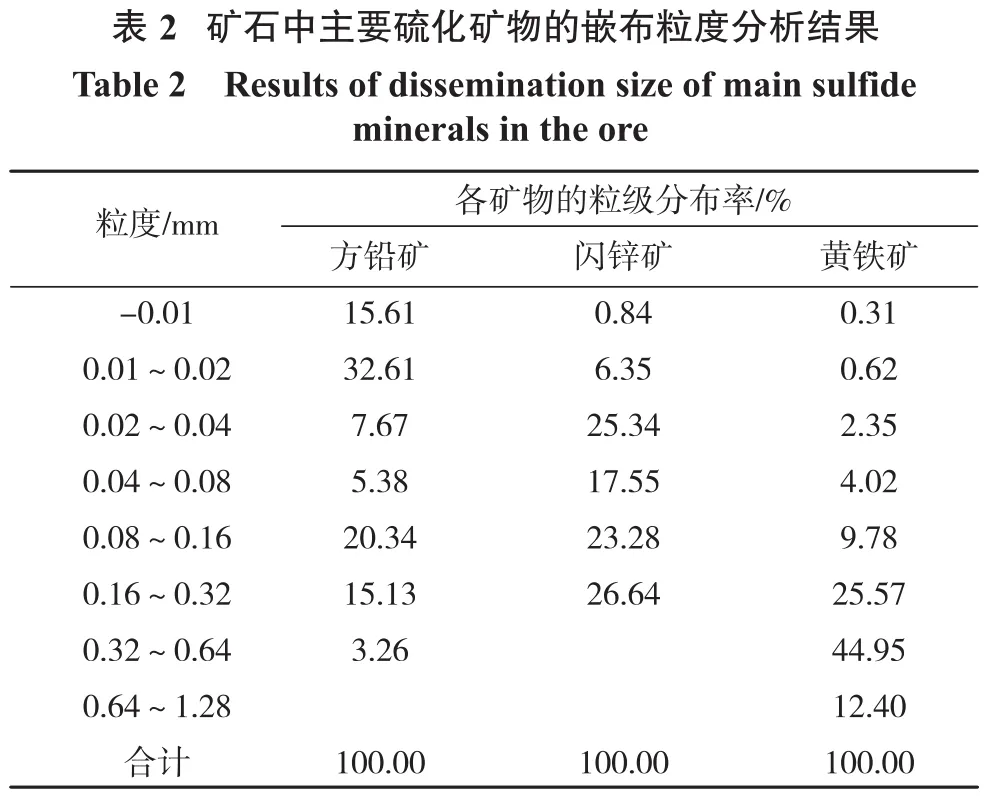

矿石主要化学成分分析结果见表1,矿石中主要硫化矿物的嵌布粒度测定结果见表2。

注:Au、Ag的含量单位为g/t。

由表1可知,矿石金品位较高,银、铅、锌达到综合回收品位要求。

由表2可知,方铅矿嵌布粒度粗细不均匀,较粗粒级和微细粒级分布率较高,-0.02 mm粒级分布率高达48.22%,这给铅矿物的解离和回收造成较大的难度;闪锌矿嵌布粒度相对均匀,主要集中在0.02~0.32 mm粒级;黄铁矿作为金、银的主要载体矿物之一,其粒度较粗,-0.16 mm粒级分布率仅为17.08%,0.32~0.64、0.64~1.28 mm 粒级分布率分别高达44.95%和12.40%。

?

2 试验结果与讨论

根据矿石性质,进行了全浮选工艺与重-浮联合工艺对比试验。探索试验表明:重选回收金重砂—重选尾矿混合浮选金铅后再分离—混浮尾矿选锌的工艺流程有利于金的回收,因此,对该工艺技术条件进行了研究。

2.1 重选试验

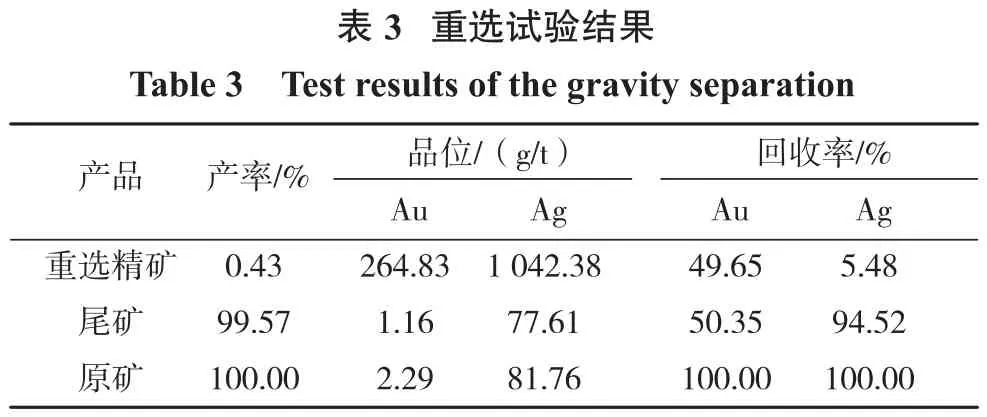

矿石在现场磨矿细度(-0.074 mm占65%)下采用尼尔森选矿机进行了重选试验,试验固定重力倍数为60 G,矿浆浓度为30%,试验结果见表3。

?

由表3可知,尼尔森选矿机处理矿石,金回收效果较理想,重选精矿金品位为264.83 g/t、含银达1 042.38 g/t、金回收率达49.65%、银回收率为5.48%。

2.2 浮选条件试验

2.2 .1 金铅混浮粗选条件试验

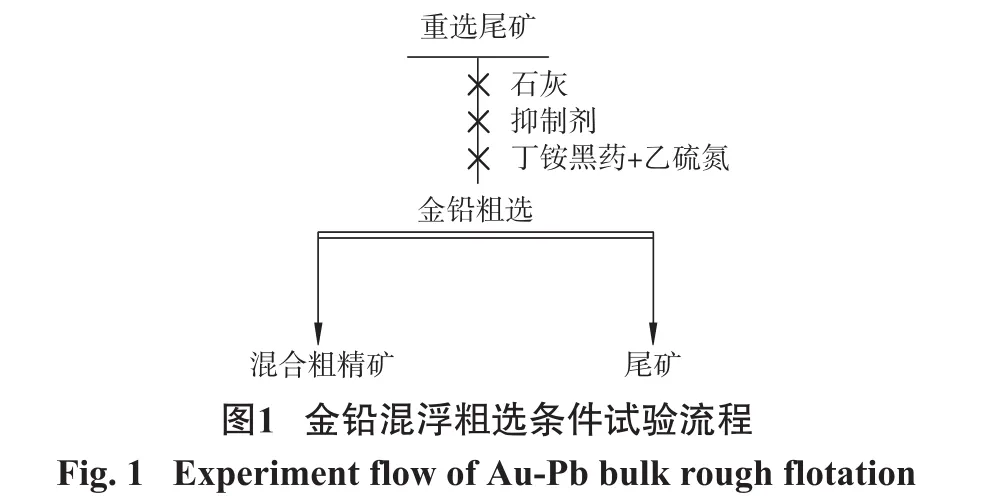

金铅混浮粗选条件试验以重选尾矿为给矿,试验流程见图1。

注:Au、Ag的含量单位为g/t。

2.2 .1.1 抑制剂种类试验

金铅混浮效果好坏的关键是锌矿物抑制剂的选择,现场在pH≥9的碱性矿浆中以ZnSO4+Na2SO3为抑制剂,铅锌分离效果较差,且金银在铅精矿中的富集效率较低,这主要与碱性环境下载金银的黄铁矿也被抑制有关(这些载金黄铁矿即使在后续选锌时富集在锌精矿中,也因锌精矿中金银计价系数极低或不计价而影响企业的经济效益)。因此,合适的锌抑制剂对载金银矿物的回收至关重要。

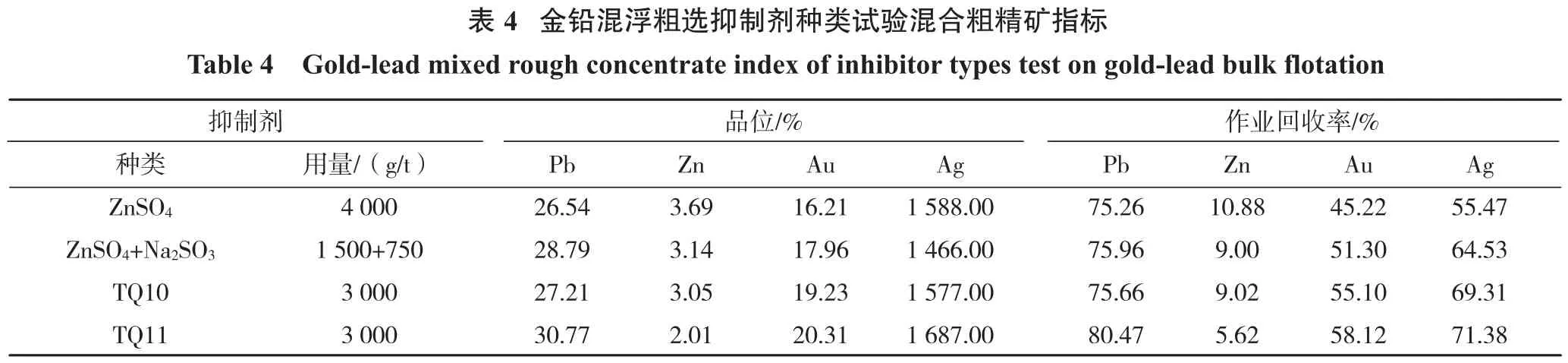

根据现场情况,并结合探索试验结果,确定在石灰用量(对原矿计,下同)为500 g/t(pH=8),丁铵黑药+乙硫氮用量为30+20 g/t情况下进行金铅混浮粗选锌抑制剂种类试验,结果见表4。

注:Au、Ag的含量单位为g/t。

由表4可知,采用新型抑制剂TQ11抑锌浮金铅,金铅混合粗精矿指标最好,因此,TQ11是金铅混浮锌矿物的高效抑制剂。

2.2 .1.2 TQ11用量试验

TQ11用量试验固定石灰用量为500 g/t,丁铵黑药+乙硫氮用量为30+20 g/t,试验结果见表5。

由表5可知,随着TQ11用量的增加,金铅混合粗精矿金、铅、银品位和回收率均先升后降,锌品位和回收率均下降。综合考虑,确定金铅混浮粗选的TQ11用量为3 000 g/t。

2.2.1.3 丁铵黑药+乙硫氮用量试验

丁铵黑药+乙硫氮总用量(丁铵黑药与乙硫氮的质量配合比为3∶2)试验固定石灰用量为500 g/t,TQ11用量为3 000 g/t,试验结果见图2。

由图2可知,随着丁铵黑药+乙硫氮总用量的增大,金铅混合粗精矿铅品位下降、回收率上升。综合考虑,确定丁铵黑药+乙硫氮的总用量为50 g/t,即丁铵黑药+乙硫氮用量为30+20 g/t。

2.2.2 锌粗浮选条件试验

锌粗浮选条件试验以1粗1扫浮选金铅尾矿为给矿,试验流程见图3。

2.2.2.1 石灰用量试验

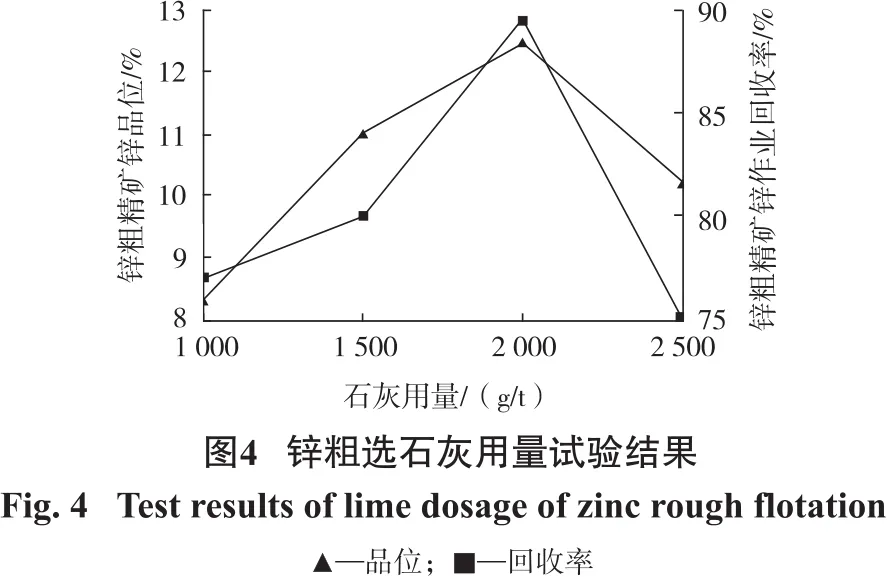

锌浮选阶段需解决的主要问题是锌硫分离,硫抑制剂常用石灰。石灰用量试验固定锌粗选活化剂硫酸铜用量为150 g/t,捕收剂丁基黄药用量为60 g/t,起泡剂2#用量为20 g/t,试验结果见图4。

由图4可知,随着石灰用量的增大,锌粗精矿锌品位和回收率均先升后降,高点在石灰用量为2 000 g/t时。因此,确定锌粗选石灰用量为2 000 g/t。

2.2.2.2 硫酸铜用量试验

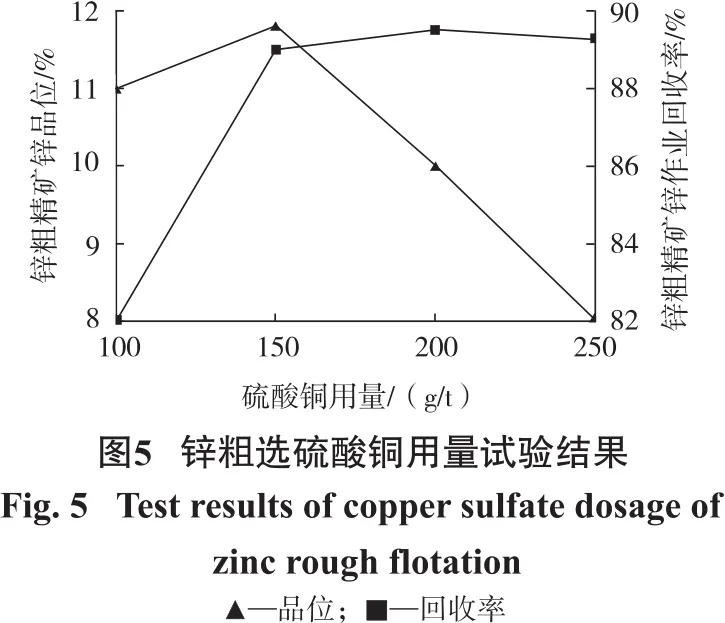

硫酸铜用量试验固定石灰用量为2 000 g/t,丁基黄药用量为60 g/t,2#用量为20 g/t,试验结果见图5。

由图5可知,随着硫酸铜用量的增大,锌粗精矿锌品位先升后降,锌回收率上升后维持在高位。综合考虑,确定锌粗选的硫酸铜用量为150 g/t。

2.2.2.3 丁基黄药用量试验

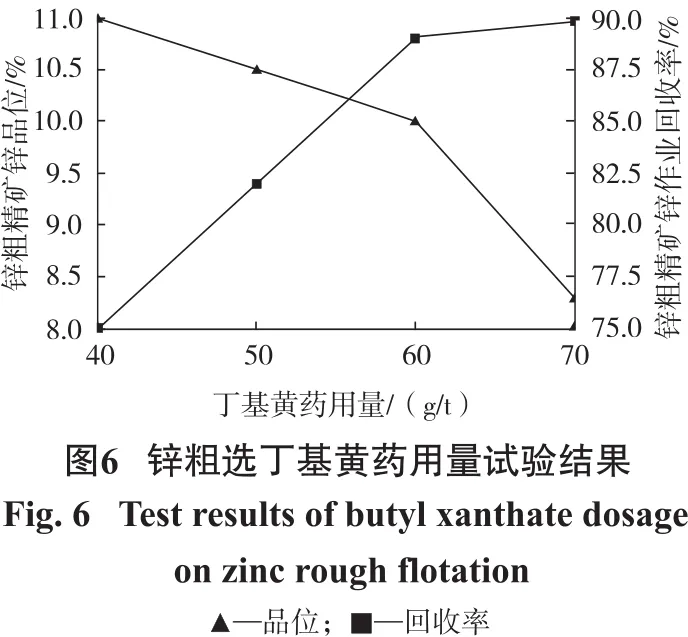

丁基黄药用量试验固定石灰用量为2 000 g/t,硫酸铜用量为150 g/t,2#用量为20 g/t,试验结果见图6。

由图6可知,随着丁基黄药用量的增大,锌粗精矿锌品位下降,锌回收率先上升后维持在高位。综合考虑,确定丁基黄药粗选用量为60 g/t。

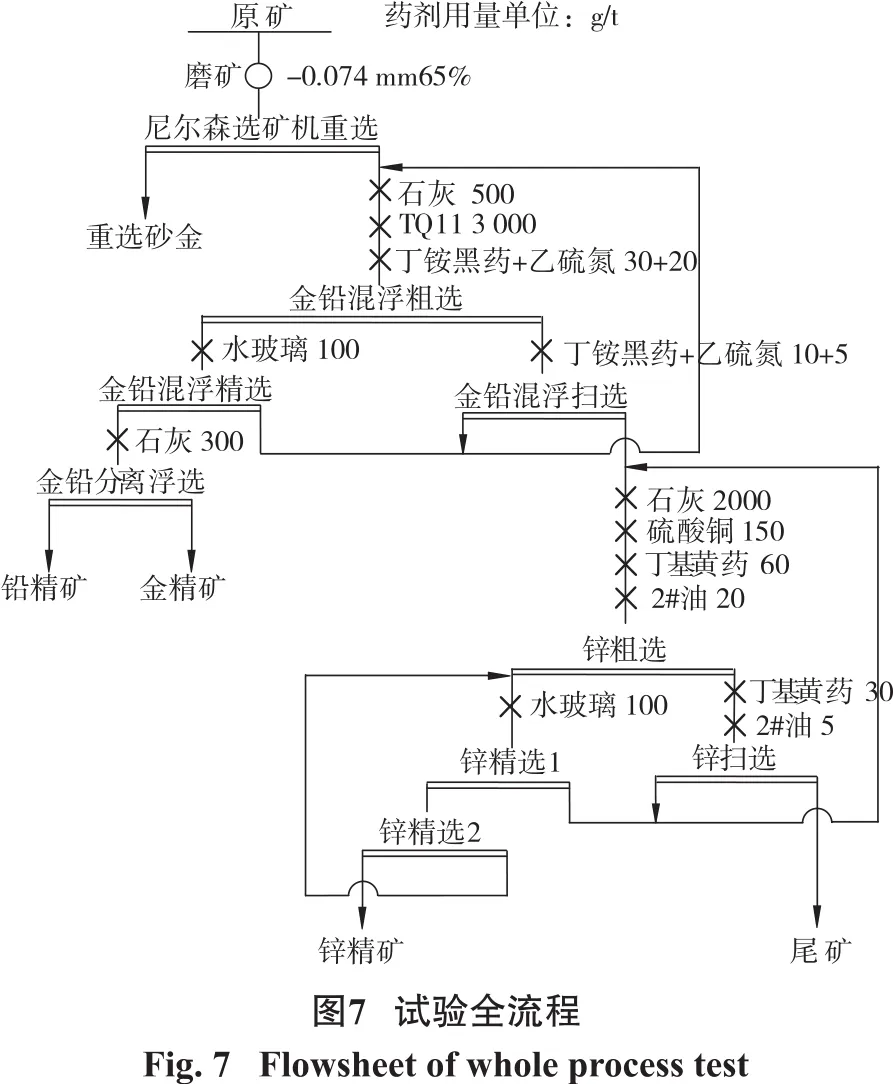

2.3 全流程试验

在条件试验基础上进行了全流程试验,试验流程见图7,结果见表6。

由表6可知,采用图6所示的流程处理矿石,可获得金品位为264.53 g/t、含银1 042.50 g/t、金回收率为49.67%、银回收率为5.67%的重选砂金,金品位为42.35 g/t、含银998.36 g/t、含铅21.31%、金回收率为24.78%、银回收率为16.93%、铅回收率为23.61%的浮选金精矿,铅品位为59.61%、含金23.10%、含银3 745.20 g/t、铅回收率为63.08%、金回收率为12.91%、银回收率为60.68%的铅精矿,以及锌品位为46.35%、含金 4.03 g/t、含银 144.50 g/t、锌回收率为88.21%的锌精矿,较好地实现了金、铅、锌、银的分离与回收。

3 结论

注:Au、Ag的含量单位为g/t。

(1)山西某含金多金属硫化矿石中的主要金属矿物为银金矿、黄铁矿,其次为闪锌矿、方铅矿,黄铜矿等少量;脉石矿物主要为石英,其次为钾长石、绢云母等。金主要以银金矿独立矿物的形式存在,少见自然金。大部分银金矿以粒间金形式存在于矿石中,少量以包裹金形式被黄铁矿、方铅矿、黄铜矿、黝铜矿等硫化物包裹,由于矿石中硫化物种类较多,且部分是载金矿物,部分又不含金,这增加了金的回收难度。银主要以含银硫化物形式存在,嵌布粒度较细。铅主要以方铅矿形式存在,嵌布粒度粗细不均,以微细粒为主,-0.02 mm粒级分布率高达48.22%,解理发育,主要分布于黄铁矿、闪锌矿粒间,嵌布关系复杂。锌主要以闪锌矿形式存在,与其他目的矿物间的嵌布关系较简单,粒度也相对均匀,主要集中在0.02~0.32 mm粒级。黄铁矿作为金、银的主要载体矿物之一,其粒度较粗,-0.16 mm粒级分布率仅为17.08%,0.32~0.64、0.64~1.28 mm粒级分布率分别高达44.95%和12.40%。

(2)矿石在磨矿细度为-0.074 mm占65%的情况下,采用尼尔森选矿机重选选金,重选尾矿弱碱性环境下1粗1精1扫金铅混浮,金铅混合精矿1次浮选分离,混浮尾矿1粗2精1扫浮选选锌,中矿顺序返回流程处理,最终获得金品位为264.53 g/t、含银1 042.50 g/t、金回收率为49.67%、银回收率为5.67%的重选砂金,金品位为42.35 g/t、含银998.36 g/t、含铅21.31%、金回收率为24.78%、银回收率为16.93%、铅回收率为23.61%的浮选金精矿,铅品位为59.61%、含金23.10%、含银3 745.20 g/t、铅回收率为63.08%、金回收率为12.91%、银回收率为60.68%的铅精矿,以及锌品位为46.35%、含金4.03 g/t、含银144.50 g/t、锌回收率为88.21%的锌精矿,较好地实现了金、铅、锌、银的分离与回收。

(3)浮选前增设尼尔森选矿机重选选金和更弱的碱性环境、更高效的锌矿物抑制剂TQ11的使用是实现金高效回收、解决铅锌精矿互含问题的关键。