磨粒高速流动电解机械复合光整加工方法研究*

2018-11-30王金山徐正扬徐广超

王金山, 徐正扬, 徐广超

(南京航空航天大学 机电学院, 南京 210016 )

金属工件的表面质量对其使用性能、寿命具有重要影响。随着航空航天、电子半导体、模具等行业的发展,其对精密零部件的表面质量要求越来越高,同时一些零部件表面也趋向于结构化、复杂化、小型化。尤其是对于性能要求较高的复杂型面工件,如涡轮叶片、整体叶盘等,传统的加工方法难以满足生产需求[1]。

为提高复杂型面金属工件的表面质量,突破传统精密光整加工的瓶颈,国内外研究人员对各种非传统加工方法进行了大量研究。彭小强等[2>-3]对磁流变、电磁流变等抛光工艺进行了基础研究及理论分析,并将其应用于光学零件加工上。LOVELESS等[4]研究了不同表面的磨料流加工效果,在此基础上形成了一系列的表面加工方法,如磨料流加工[5]、磁射流抛光[6]、磨料射流抛光[7]等。前畑英彦等[8]研究了电化学机械研磨加工方法,并将其应用于不锈钢镜面板加工。PARK等[9]提出了脉冲电化学抛光方法,提高了传统电化学抛光的加工效率及表面质量。计时鸣等[10>-12]研究了软性磨料流精密加工工艺,并建立了相关加工模型,分析并验证了近壁区域的切削机理及各因素对加工效果的影响。周锦进等[13>-16]研究了悬浮磨料电化学机械复合加工、电化学磁力研磨、展成式电化学机械光整等加工工艺,开发了相应的自动化加工机床。庞桂兵等[17>-18]研究了模具等复杂型面工件的电解机械复合光整加工方法。

电解加工与磨料流等流体加工方法类似,均不受工件材料和几何形状的限制,没有表面残余应力及微裂纹。因此,我们提出了磨粒高速流动电解机械复合光整加工方法,将电解作用与微细磨粒的高频微切削作用有效复合,分析其复合作用机理,设计复合试验加工平台,开展单因素试验,以分析各试验因素对抛光质量的影响,从而优化加工工艺参数。

1 复合加工机理分析

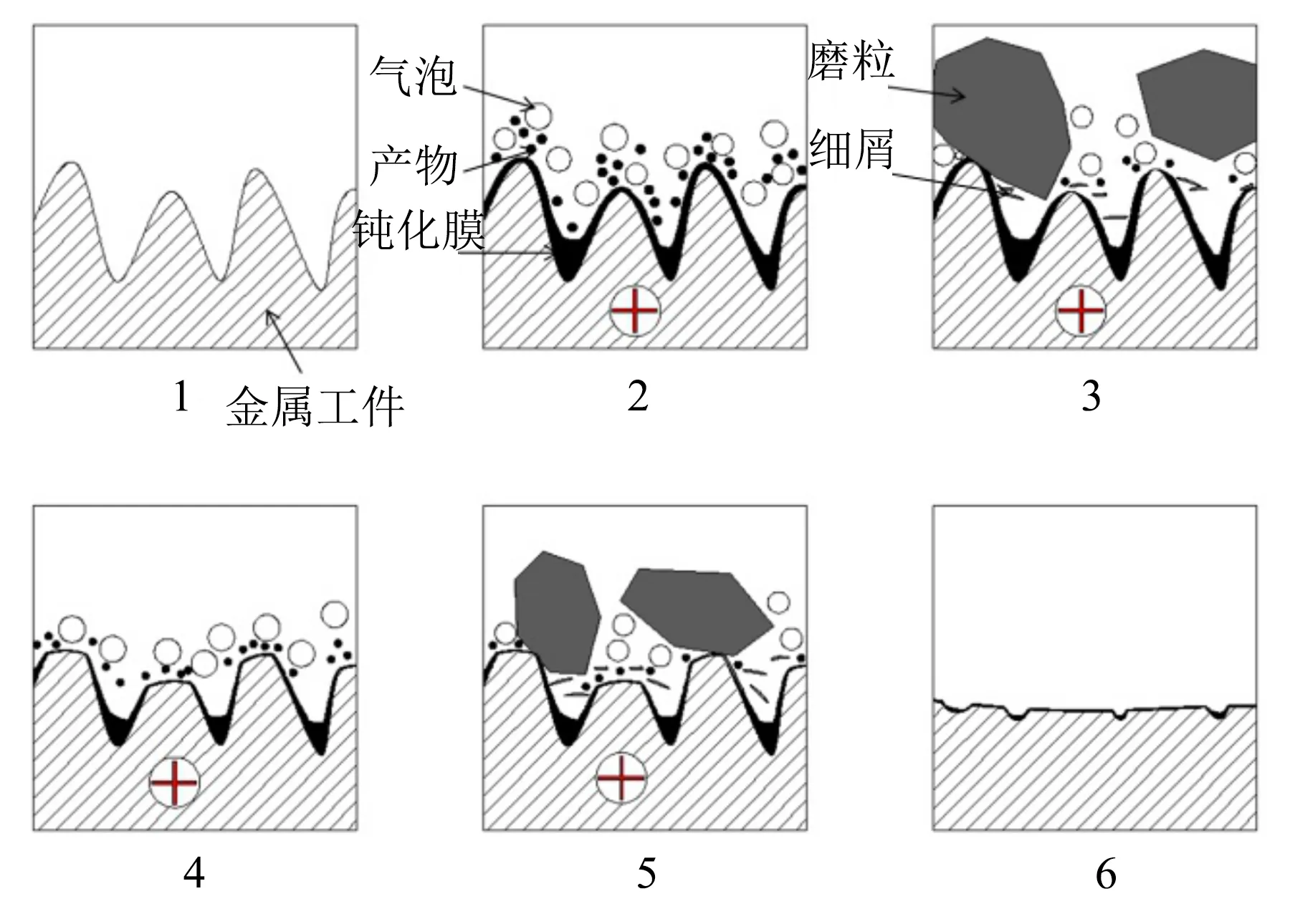

1.1 电解抛光加工机理

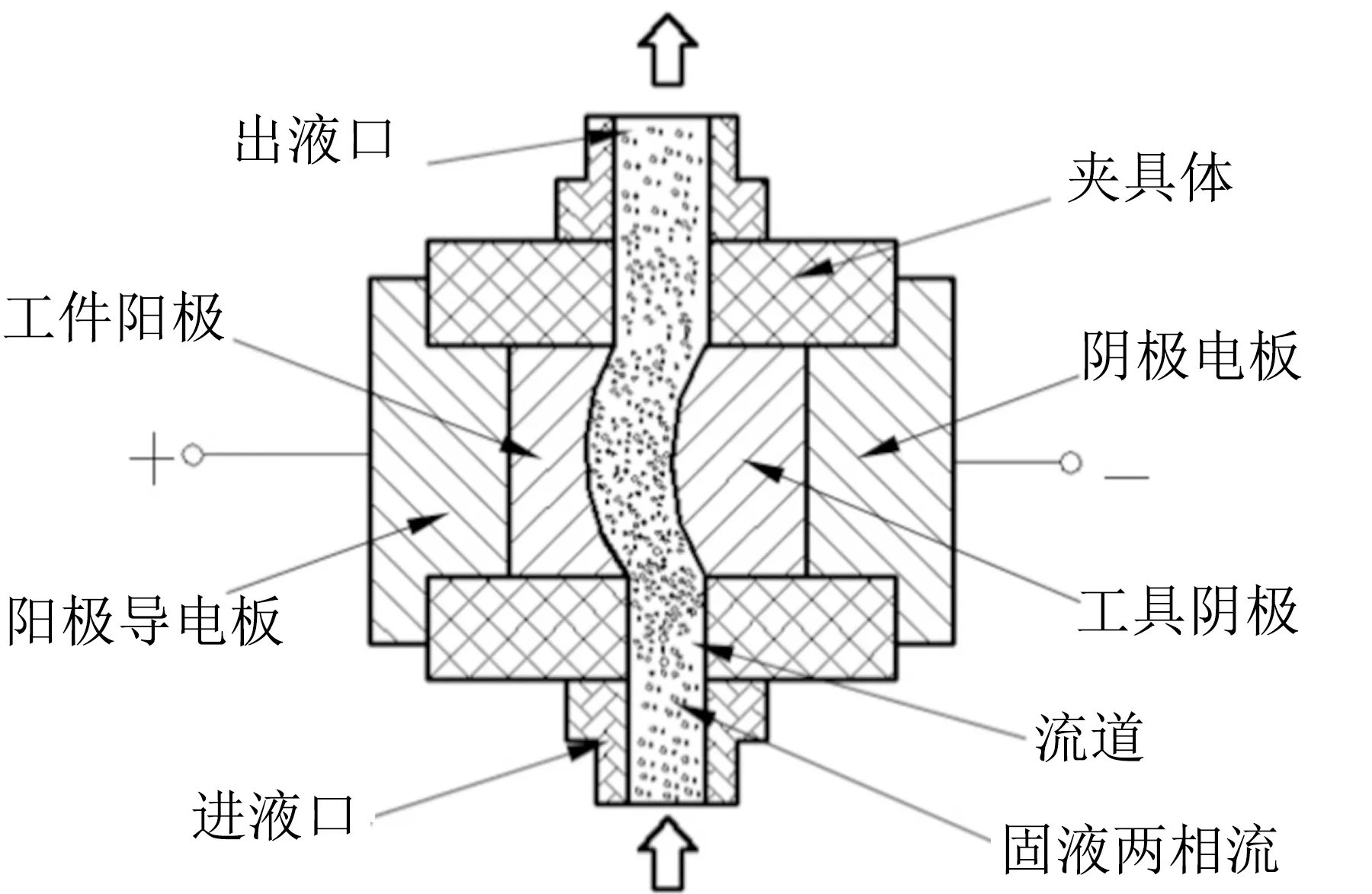

电解抛光是一种选择性溶解过程,其机理如图1所示。金属工件作为阳极,同阴极一起接在直流电源上并放入电解液中形成回路。当电源连通时,金属离子从工件表面溶解进入溶液中。

图1 电解抛光机理示意图

在此过程中,阳极表面会形成一层很薄的钝化膜,阻碍电化学反应。这种薄膜在表面不同位置具有不同的厚度:在微凹处最厚、电阻最大,在凸起处最薄、电阻值最小。在恒电压下,工件表面上的电流密度与电阻成反比,而电解抛光的反应速率与电流密度成正比,所以,凸起处的高电流密度使此处的金属溶解更快,从而获得平整的表面。

1.2 复合加工机理

根据上述电解抛光加工机理,结合高速自由磨粒流动时的微切削作用,我们提出了磨粒高速流动电解机械复合光整加工方法。磨粒高速流动是指将微细磨粒均匀混入电解液中,然后经泵抽送形成高速、湍流状态下具有一定浓度的固液两相流,含有磨粒的高雷诺数湍流流体进入由工件、阴极及夹具构成的封闭流道内并流经工件表面,从而连续不断地微切削工件表面,如图2、图3所示。

不同于传统的磨粒流加工,这里的固液两相流是低黏度、高雷诺数、处于湍流状态的。在复合光整加工过程中,采用钝化型电解液,当工作电压处于阳极金属工件极化曲线的稳定钝化区间时,工件表面会生成钝化膜抑制电化学反应的进一步进行。钝化膜一般比金属基体软,凸起处的钝化膜较薄、呈多孔状;而凹陷处的钝化膜较厚且稳定。因此,在高速、高湍动能的磨粒连续高频切削、划擦下,凸起处的钝化膜被机械去除,然后生成新的钝化膜,周而复始地去除金属基体,最终实现被加工表面整平的过程。

图2 复合加工示意图

图3 复合加工机理示意图

2 复合加工试验

基于复合光整加工机理,设计了磨粒高速流动电解机械复合光整加工试验平台,如图4所示。磨粒与电解液在混合槽内由搅拌器混合均匀,然后由泵抽送至加工区;加工时,高速湍流状态下的两相流流经工件加工表面的钝化膜后,进入固液分离区;在分离区,磨粒经重力作用沉淀至底部,电解液经过滤网初步过滤与磨粒分离后,再使用过滤器重新流入混合槽中。

1-固液混合槽;2-搅拌器;3-离心泵;4-压力阀;5-止回阀;6-压力表;7-工件;8-钝化膜;9-磨粒;10-阴极;11-电源;12-滤网;13-固液分离槽;14-控制阀;15-泵;16-过滤器。图4 试验加工平台示意图

复合加工试验材料为0Cr18Ni9不锈钢,工件加工面由平面和过渡圆弧面组成,面积为45 mm2,初始表面粗糙度Ra为2.5 μm。

用日本HITACHI公司的S>-3400N扫描电子显微镜观察并拍摄样件表面的微观形貌;选用德国马尔Perthometer M1粗糙度仪测定样件表面的平均粗糙度Ra:沿电解液流向和垂直方向各测量3次,取平均值。

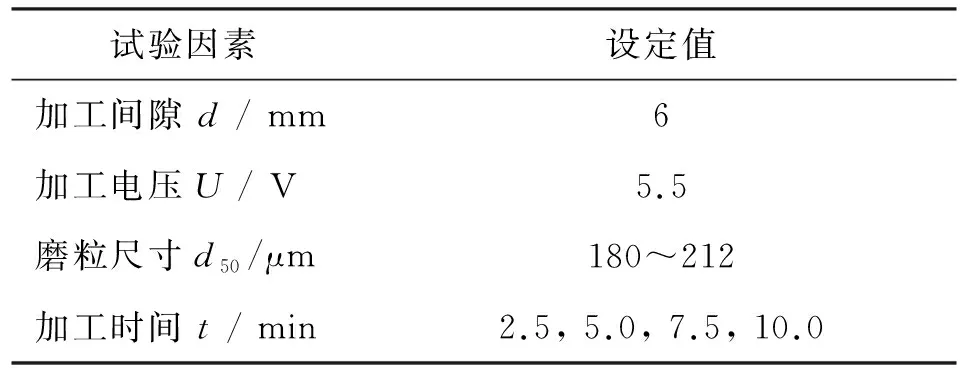

试验中使用质量分数为15%的NaNO3溶液为电解液;磨粒为Al2O3颗粒,颗粒尺寸分别为1180~1400、500~600、180~212、75~106 μm,在溶液中的体积分数为5%;选用恒压脉冲电源,输出频率为5 kHz,占空比为40%。复合加工工艺参数如表1所示。

表1 复合加工工艺参数表

3 试验结果与分析

为清晰地分析复合加工方法的表面质量及加工效率,我们在相同的试验参数及条件下分别进行了纯电解加工试验和纯磨粒高速流动加工试验,以对比验证加工效果。对比试验工艺参数如表2所示,其他参数与表1相同。

表2 对比试验工艺参数

3.1 不同方法的加工质量及效率分析

不同的加工方式加工后的表面微观形貌不同。图5为工件表面的扫描电镜照片。

(a)初始表面(b)电解加工5 min(c)磨粒高速流动加工5 min(d)复合光整加工5 min图5 工件表面的扫描电镜照片

由图5a工件的初始表面图可以看出:表面遍布微坑、质量很差。这是因为工件是由电火花切割得到的,火花放电时产生的瞬时高温使材料熔化、蒸发而形成凹坑。

图5b所示为经过5 min电解加工之后的微观表面。从图5b中可以看出:凹坑基本被去除,整个表面较为平坦,呈现为平原状;但是由于初始表面的质量缺陷,存在不同程度的宏观不平和微观不平。

图5c所示为5 min磨粒高速流动加工之后的微观表面。从图5c中可以看出:大部分凹坑被去除,但同时也留下明显的划痕,且一些较深的凹坑无法完全去除。

图5d所示为复合加工5 min之后的表面微观形貌。从图5d可以看出:表面平整且无明显划痕。这说明此加工方法不仅解决了磨粒流动加工中深凹坑无法完全去除的问题,而且降低了划痕边界凸起部分高度、减小了划痕深度;相对于电解加工作用,复合加工能更好地平整表面,提高表面质量。

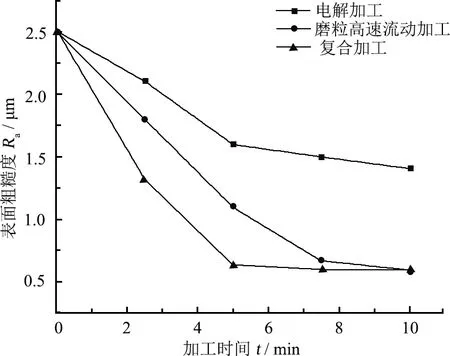

图6所示为在相同条件下,3种加工方式对表面粗糙度的影响。从图6可以看出:加工时间不超过5 min时,复合光整加工效率最高,工件表面粗糙度下降最快,在5 min时达到0.65 μm;5 min后随着时间的增加,复合加工后工件表面的粗糙度改变不明显,说明已经初步达到了加工极限。当加工时间大于8 min后,磨粒高速流动加工后的表面粗糙度与复合加工相近,并随着时间延长变化不大,这一现象间接说明工件加工的最终表面粗糙度由磨粒大小来决定。因此相较于单一作用,复合加工效率明显提高,同时加工的表面质量较好。

图6 3种作用形式随时间的影响

3.2 磨粒粒径的影响规律

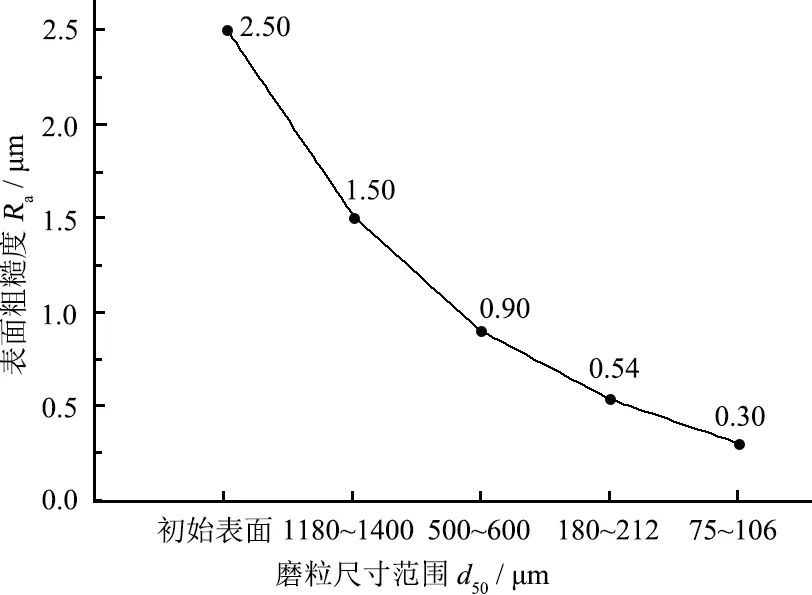

设定加工时间为5 min,加工间隙4 mm,加工电压5.5 V,其他参数同表1。采用不同粒径的磨粒对不锈钢表面进行复合加工,其结果如图7所示。

图7 不同粒度磨粒加工后不锈钢表面粗糙度的变化

由图7可以看出:在一定的范围内(0.1~1.2 mm),随磨粒粒径的减小,加工后表面质量得到提高,磨粒尺寸为90 μm左右时,加工后表面粗糙度最低。这是因为当磨粒较大时,其质量也较大,相同速度下,其惯性和动能较大,在刮除钝化膜的同时,也去除了部分金属基体,容易在工件表面留下较深的划痕;另一方面,磨粒粒径较大,则单位面积上作用在工件表面的磨粒数量较少,磨粒作用相对不均匀,从而影响工件表面质量。

3.3 加工间隙的影响规律

设定加工时间5 mm,加工电压5.5 V,使用粒径尺寸为75~106 μm的磨粒,进行不同加工间隙的复合加工试验,其结果见图8。

图8 加工间隙对表面粗糙度的影响

从图8中可以看出:当加工间隙为2 mm时,表面质量最好;当加工间隙大于2 mm时,粗糙度值随加工间隙增大而增大;当加工间隙减小为1 mm时,表面粗糙度值也增大。

在试验过程中,由高速摄像机观察两相流流动状态可知,随着加工间隙减小,两相流的速度增大,磨粒对工件表面微切削作用增大,凸起处钝化膜去除更快,电化学溶解加快,复合加工效果较好。然而,当间隙减少至1 mm时,磨粒易在进液口处堆积,且磨粒的冲击作用过强,使表面加工不均匀,会产生过抛现象,从而降低表面质量。

3.4 加工电压的影响规律

加工电压主要影响钝化膜的形成以及电化学溶解速率,设定加工时间为5 min,加工间隙为4 mm,磨粒粒径为75~106 μm,其他参数同表1。在不同电压下加工不锈钢表面,结果见图9。从图9中可以看出:当加工电压较小(4~5.5 V)时,复合加工表面粗糙度较低;当电压为0,即纯磨粒流动加工、只有微切削作用时,其加工效率较低,粗糙度较高;而当电压较高(8 V及以上)时,复合加工得到的表面粗糙度较大。这是因为电解电压较低时,工件阳极处于极化曲线中的钝化区内,易形成钝化膜,而随着电解电压的增大,工件阳极处于超钝化区,此时电化学溶解作用增强,工件表面的粗糙度主要由电解作用决定,故表面粗糙度下降较慢。

图9 不同加工电压对表面粗糙度的影响

4 结论

针对复杂型面金属零件的光整加工,提出了磨粒高速流动电解机械复合光整加工方法,并设计搭建了试验平台,开展了相关试验研究,得到以下结论:

(1)磨粒高速流动电解机械复合光整加工方法能有效复合电解作用和磨粒高速流动的微切削作用,能够提高加工效率及表面质量。

(2)电解作用与磨粒微切削作用的平衡非常重要。在一定范围内,随着磨粒粒径和加工间隙的减小,表面粗糙度逐渐降低,表面极限粗糙度主要由磨粒大小决定;当加工电压处于工件阳极稳定钝化区时,表面粗糙度较低。当加工电压为5 V,加工间隙为2 mm,使用75~106 μm的Al2O3磨粒时,工件表面质量最好(Ra0.17 μm)。加工参数过高或过低都会导致表面质量变差。