ZL205A覆膜砂铸造成型工艺改进

2018-11-29程会民杨英歌韩文进

程会民,石 力,杨英歌,王 帅,韩文进

(西安北方光电股份有限公司,陕西 西安 710043)

ZL205A材料在我国军事用途铸件中使用广泛。该材料经过T6处理后,抗拉强度可达470 MPa以上,远超一般铸造铝合金[1],因此在一些重要及关键部件中时常采用该材料进行铸造生产。但由于该材料热裂倾向较严重,目前能够使用的铸造方式比较有限,厚大零件主要采用砂铸方式生产,部分薄壁零件可使用石膏型精密铸造生产。而覆膜砂铸造主要适用于结构复杂而体积小、质量轻、批量大的铸件,较传统砂型铸造在中小件生产方面具有尺寸精度好,批量生产工艺稳定性好,表面粗糙度等级较高等优点,较石膏型精密铸造工艺流程短、成本低、适合大批量生产;因此,针对结构复杂、壁厚差异较大的铸件,采用覆膜砂型铸造是一个行之有效的方法[2]。

1 铸件结构分析

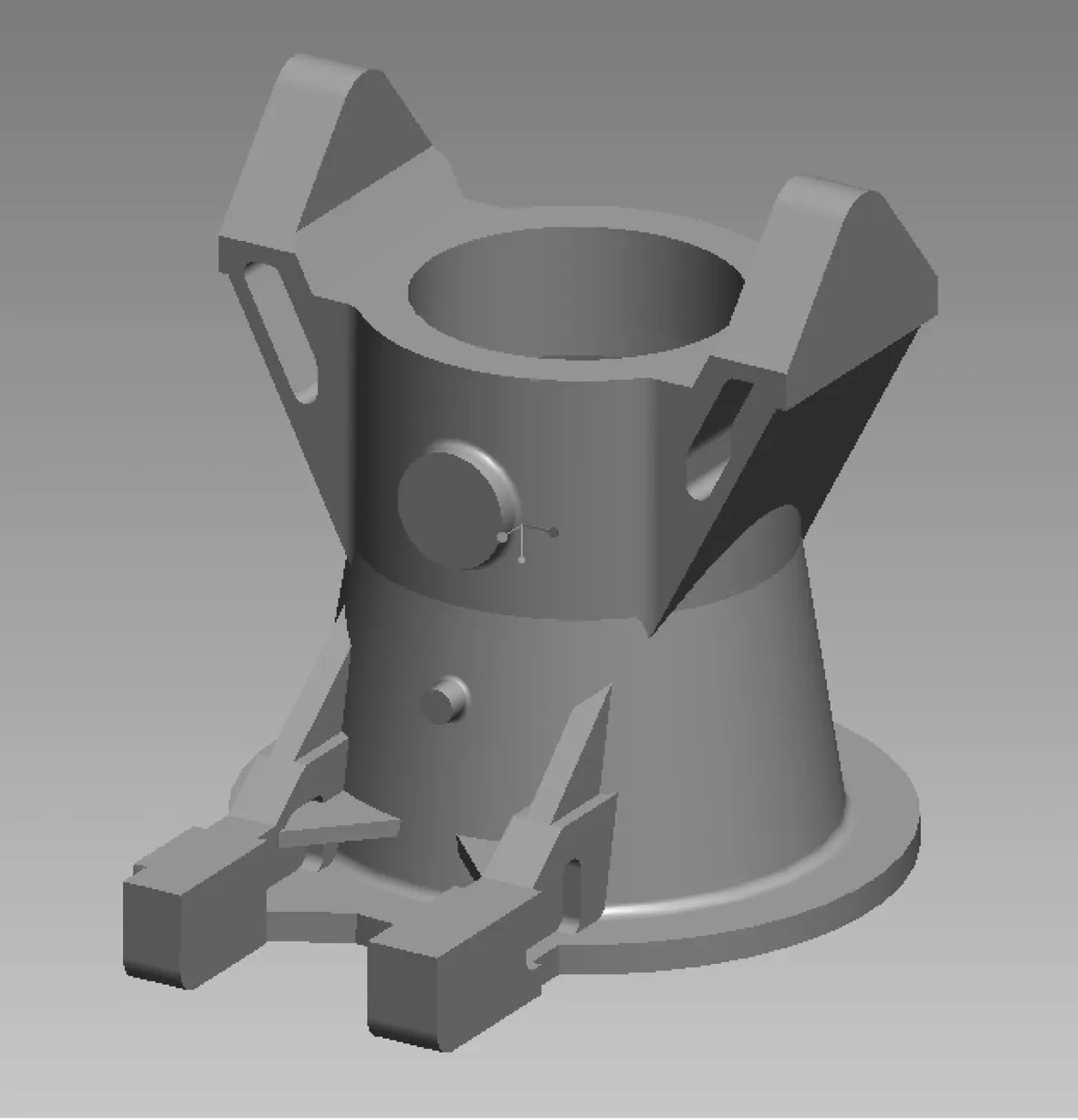

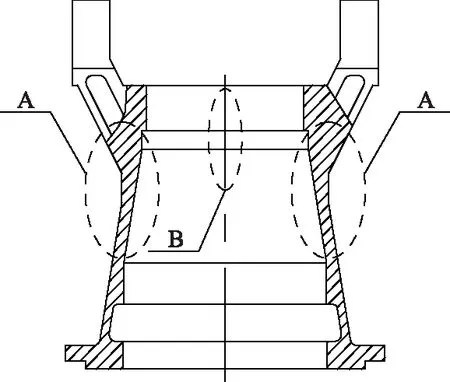

某型产品外壳为该型产品主要受力件,对铸件内部质量有较高要求,该铸件主体外形为锥形桶装结构,外侧有不规则支架2组(见图1)。铸件不同部位壁厚差异较大,铸造生产过程中极易出现因存在热节导致的冷隔、缩孔和缩松等缺陷,生产难度较大。

图1 铸件三维图

2 铸造方式选择

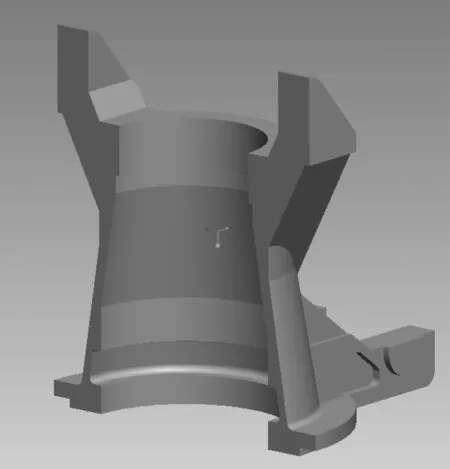

通过铸件剖面图(见图2)可发现,该铸件厚大部位集中于上下两端且分布不均,中部较上下两端壁厚较小,在铸造生产时无论怎样分型都存在部分厚大部位补缩通道不畅的情况,需要多处设置冷铁;同时,该铸件为产品外观部件,外形复杂许多部位无法进行机械加工,图样要求铸件尺寸公差达到CT8级,这就造成铸件多数外表面无法设置冷铁。通过分析该铸件的内外部质量要求可知,传统砂型铸造很难满足以上要求,而石膏型精密铸造又成本过高,因此,考虑采用覆膜砂型铸造。

图2 铸件剖面图

3 工艺方案设计

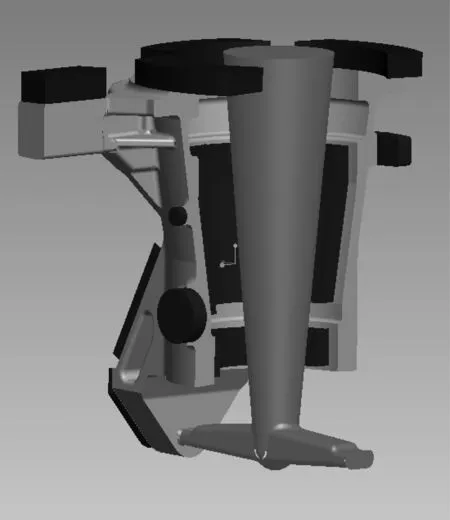

初步方案考虑尽量降低模具制造及砂壳生产费用,同时尽量保证铸件外观质量。该方案是将直浇道设置于铸件内部型芯之中,从两侧三角形支架部位进浇(见图3)。模具采用水平分型[3],热电偶加热,使用水平800型射芯机生产砂壳(见图4)。

图3 浇注系统示意图

图4 覆膜砂模具及砂壳三维图

4 工艺试制及改进

4.1 工艺试制

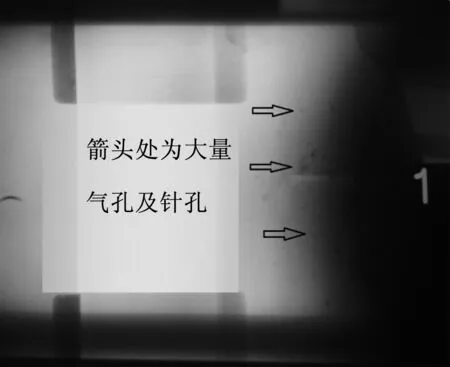

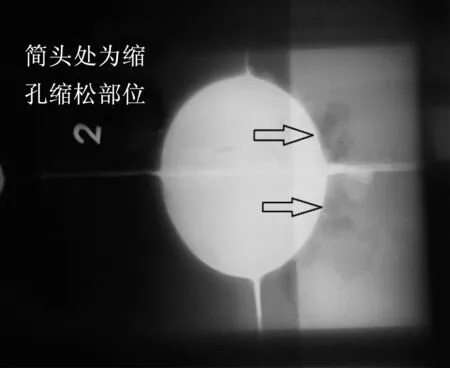

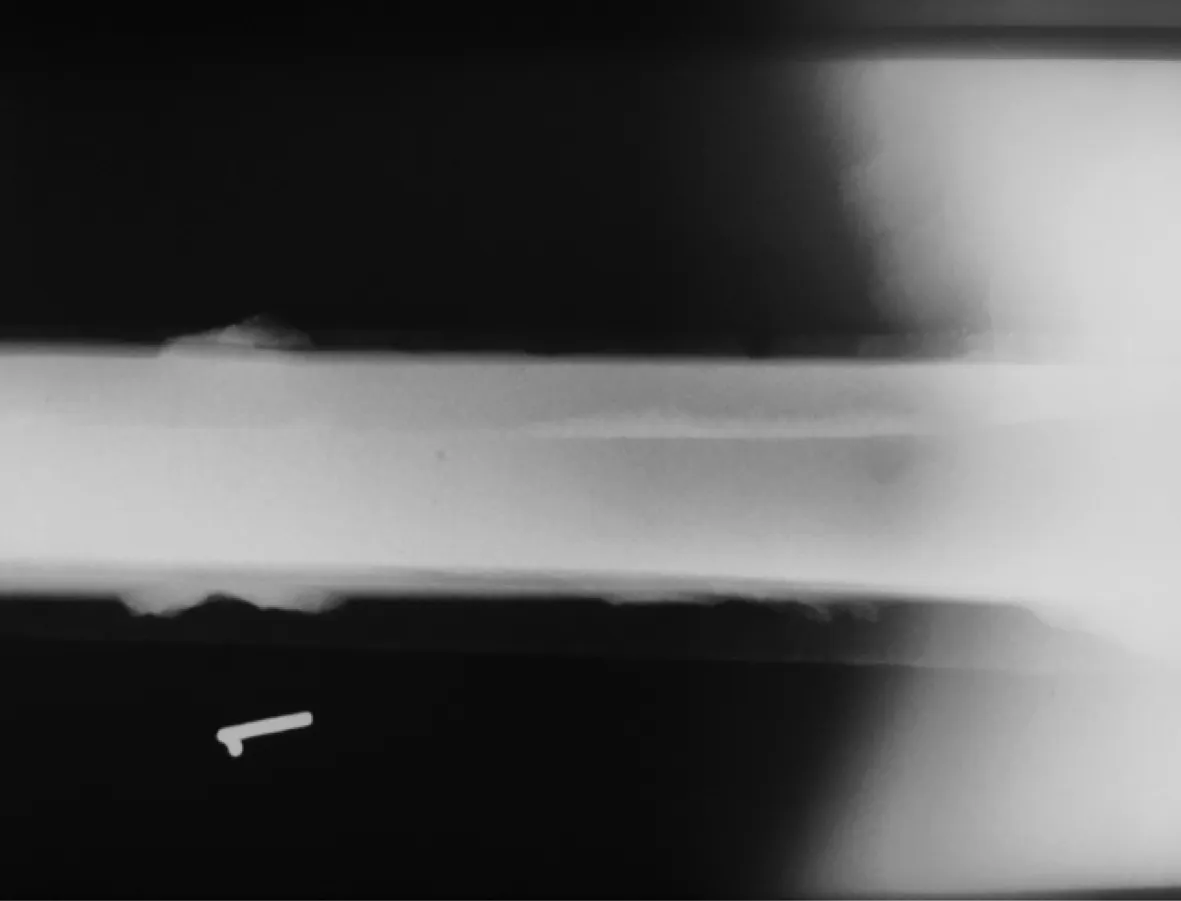

通过1个批次15件的探伤及加工后发现,毛坯在A部位(见图5)出现大量弥散性气孔(见图6),同时在B部位出现缩孔、缩松缺陷(见图7)。

图5 缺陷部位示意图

图6 A处气孔、针孔X光照片

图7 B处缩松组织X光照片

4.2 原因分析及工艺改进

图5中A处弥散性针孔、气孔直径较小,多数直径约为1 mm。一般出现针孔、气孔的原因有如下2个方面:1)铝合金液体本身带入;2)浇铸系统设置不合理,合金液进入过程中产生大量紊流,将浇道、型腔内气体卷入造成气孔。经初步判断,怀疑为合金液精炼效果不佳,气体在冷却过程中析出所致。图5中B处缺陷判断为由于冷铁厚度及长度不足,激冷效果不佳导致。

判断缺陷原因后即对生产工艺进行如下改进。

1)加强铝液精炼过程控制,适当提高精炼剂使用量,延长氩气除气时间,使用密度法检测精炼效果,当试样密度>2.77 g/cm3时方可进行浇注[4]。

2)调整冷铁大小,长度方向增加20 mm,宽度方向增加15 mm,厚度方向增加5 mm,从而增强激冷效果。

经过第2批10件铸件按不同浇注速度、温度等工艺参数的对比试验后发现,B处缩孔、缩松在增大冷铁后消失(见图8),但A处大面积针孔、气孔仅通过加强铝合金精炼效果控制及调整浇注温度、时间等手段无明显改善,并且在2次试验中浇铸速度较快的铸件气孔现象更严重,从侧面印证了浇铸系统设置存在问题。针对此问题,下述将对浇铸系统进行改进。

图8 B处无缺陷X光照片

4.3 浇铸系统改进

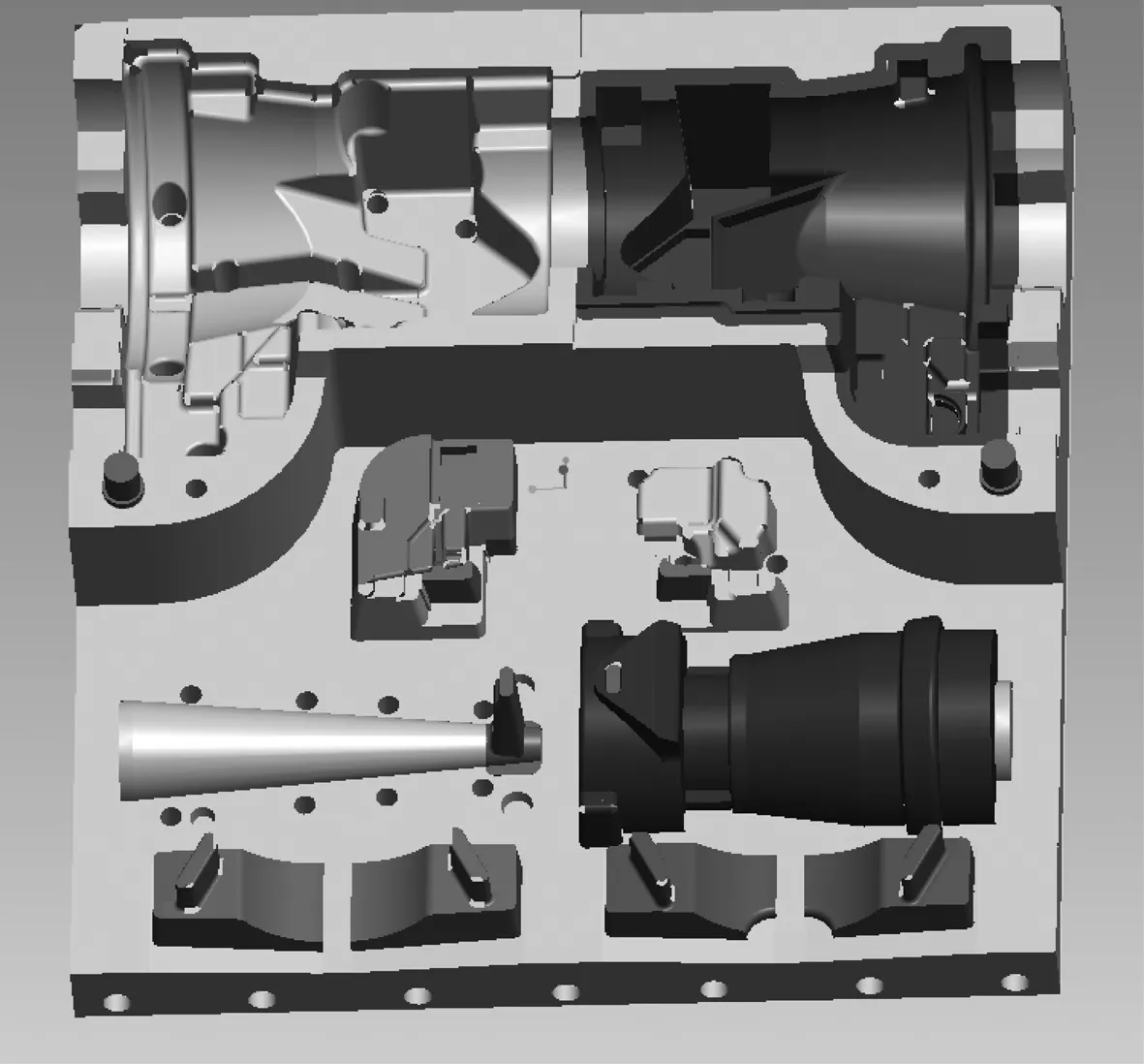

由于覆膜砂模具为金属模具,对其尺寸修改没有砂铸木模具修改灵活方便,为减少不必要的反复,笔者应用计算机模拟软件AnyCasting对初步工艺方案及2种改进方案分别进行了模拟分析[5],以便再次确认缺陷产生原因及优选工艺方案。

4.3.1 原因分析

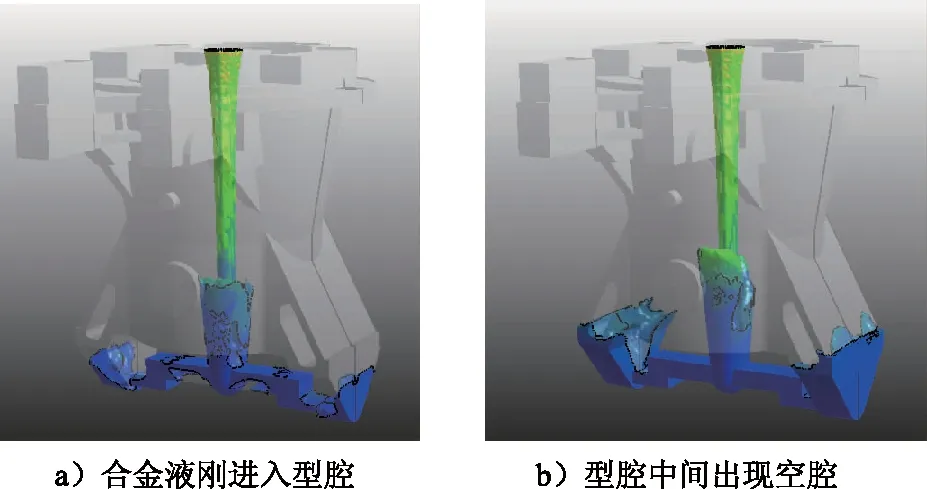

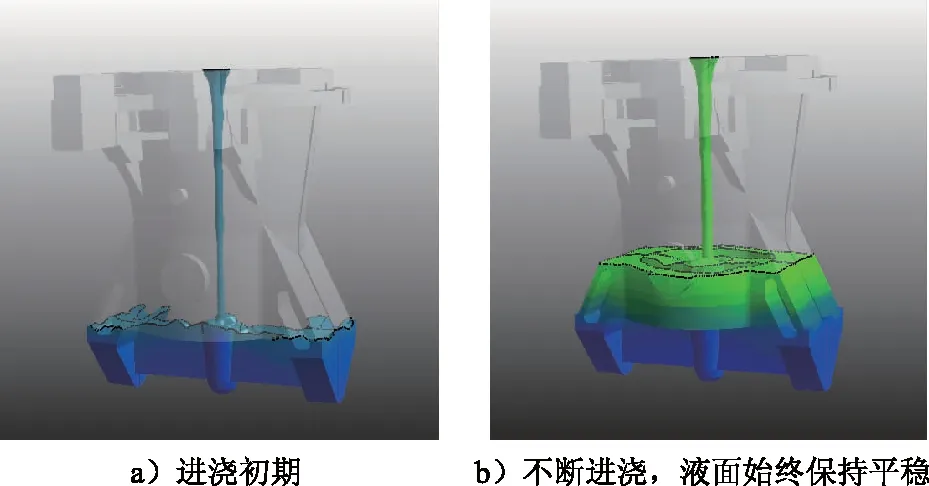

从初步试制方案的充型顺序模拟过程中可以发现,在合金液刚进入型腔时由于浇注压力全部集中于零件外侧(见图9a),随着浇注持续在型腔中间出现空腔(见图9b),而后空腔中的空气被包裹在合金液中,空气逸出时引起合金液出现剧烈晃动(见图9c),之后合金液上升至铸件薄壁部位液面逐渐平稳,但之前由紊流包裹进的空气被留在铸件之中(见图9d)。由此可见,浇注系统设置不当为引起针孔、气孔缺陷的主要原因。

图9 初步工艺方案充型顺序模拟过程

4.3.2 改进方案一

方案一为改善浇道内过大的浇注压力,将2个小内浇口改为1条开放式缝隙浇口。缝隙浇口具有充型平稳、减少紊流和利于补缩的功能,通常设置于零件外表面以方便清理。但由于本铸件外观质量要求较高,外表面不允许设置浇口、冷铁等影响外观质量的工艺系统,故设置于零件内表面。

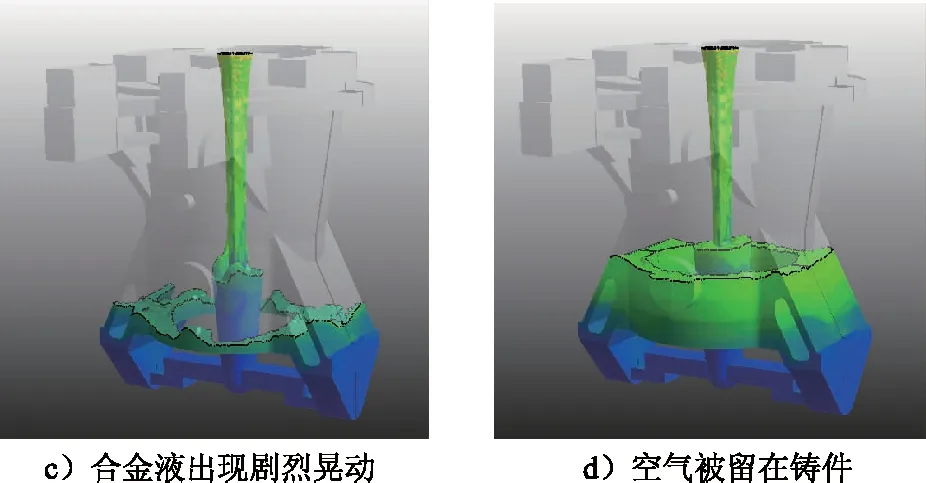

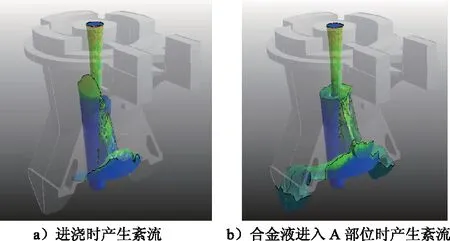

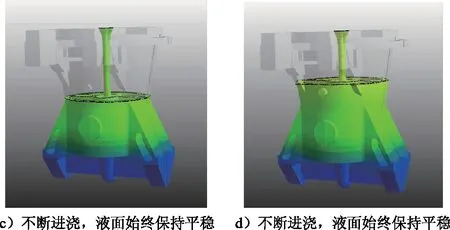

在方案一中可以观察到,由于浇口正对砂壳外壁,进浇时也会产生紊流(见图10a),同时合金液进入A部位时由于落差较大,依然会产生紊流(见图10b),当浇口部位紊流和A部位紊流汇流时引起液面剧烈振荡(见图10c),随后液面升高至薄壁部位时,液面振荡依然没有停止(见图10d)。通过分析该方案充型过程可以预见,由于缝隙浇口设置位置不佳,紊流情况不仅没有得到改善,反而引起更严重的紊流,从而导致出现更严重的缺陷,故淘汰该方案。

图10 方案一充型顺序模拟过程

4.3.3 改进方案二

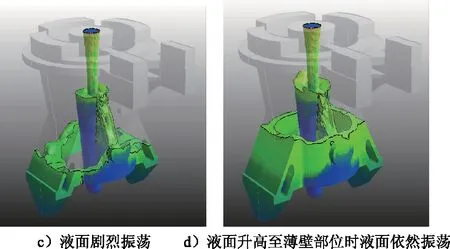

改进方案二在吸取之前方案的经验后,将缝隙浇口改为2条分别放置于两侧,这样可以减小充型压力,同时降低合金液进浇落差,可大幅减小紊流的强度[6],有助于提高铸件内部质量。

从改进方案二的充型顺序模拟中可以观察到,由于双缝隙浇口分担了进浇压力,降低了进浇落差,进浇初期的液面振荡幅度明显小于之前的2种方案(见图11a);随着不断进浇,合金液面始终保持平稳,没有出现剧烈的紊流现象(见图11b~图11d)。可以据此推断,采用该方案可有效改善铸件内部出现的针孔、气孔缺陷。

图11 方案二充型顺序模拟过程

4.4 改进结果

按改进方案二修改模具,并进行第3批50余件铸件生产,检测结果表明,探伤合格率>98%,基本解决了铸件试制前期反复出现的气孔、针孔缺陷(见图12),实现了该铸件的低成本、大批量生产。

图12 A处无缺陷X光照片