T800碳纤维增强树脂基单向复合材料动态力学性能测试研究

2018-11-29鲍佳伟潘月秀程兴旺聂宇坤王扬卫

鲍佳伟,潘月秀,程兴旺,3,聂宇坤,王扬卫,3

(1.北京理工大学 材料学院,北京 100081;2.航天材料及工艺研究所,北京 100076;3.冲击环境材料技术重点实验室,北京 100081)

碳纤维具有高比强度、高比模量、低密度、耐高温和耐腐蚀等优异性能,是复合材料领域中重要的增强体[1-3]。碳纤维增强树脂基复合材料(CFRP)综合了纤维和基体的优异性能,具有密度低、比强度比模量高和耐高温性能好等优点,广泛应用于航空航天、体育娱乐、休闲用品、医疗卫生、新能源交通和土木建筑等领域[4-9],是一种军民两用的高科技复合材料。

随着碳纤维增强树脂基复合材料应用领域不断扩大和深入,部分材料及构件在服役过程中可能涉及高速碰撞等冲击载荷环境,因此研究碳纤维增强树脂基复合材料在冲击环境下的力学性能十分必要。然而,有关碳纤维增强树脂基复合材料动态力学性能研究的报道十分有限[10-11];同时,由于单向碳纤维增强环氧树脂复合材料在宏观上呈现脆性特征,采用传统的霍普金森压杆(SHPB)装置进行动态压缩测试时容易出现样品内应力不均的问题,无法满足应力均匀假设,从而导致动态力学性能测试数据可靠性不足。本文利用SHPB装置,从入射波波形调控和优选样品尺寸两方面着手,开展国产T800碳纤维增强环氧树脂单向复合材料的动态压缩性能测试研究,探讨复合材料动态压缩性能和断裂行为。

1 试验过程与方法

1.1 材料

国产T800碳纤维增强环氧树脂单向复合材料,采用某国产T800碳纤维和603B型环氧树脂,经过热熔预浸、铺层和固化等工艺过程制备所得。复合材料的组织形貌如图1所示。

图1 复合材料显微组织

1.2 试验方法

采用SHPB装置测试复合材料的动态压缩性能。所用撞击杆材质为55CrSi弹簧钢,直径为16 mm,长度为200 mm。入射、透射等波导杆材质同撞击杆,其直径为16 mm,长度为800 mm。整形器选用紫铜片,直径分别为6、8和10 mm,厚度均为0.5 mm,用以分析整形器直径对加载波形的影响。所用试样直径为12 mm,厚度分别为4、5、6和7 mm,用以分析样品厚度对测试结果的影响。样品内增强碳纤维方向与冲击载荷加载方向相同(见图2)。采用扫描电镜(日立S4800)对试验后样品的动态压缩断口形貌进行观测,分析复合材料的断裂行为。

图2 动态压缩试验的样品布置示意图

2 结果与讨论

2.1 脉冲整形器尺寸优选

常规SHPB试验中,入射加载波陡峭的上升沿给样品施加了很高的加载率(单位时间内应力增量)。在采用应力脉冲对样品加载的条件下,一般认为,应力波的前峰在样品中来回传播3次以上,样品内部的应力才能达到基本均匀的状态,从而满足SHPB一维应力波理论中关于样品内应力均匀的假设;但当样品宏观上属于脆性材料时,由于加载波(应力脉冲)的高加载率,可能导致样品在应力均匀前就发生脆性破坏。因此,脆性材料的SHPB试验需要进行波形整形,以产生上升沿比较缓和的加载波形[12]。恰当的波形整形不但可使加载的样品内部应力均匀化,而且可实现样品的恒应变率变形[13]。在众多可选的整形器材料中,铜及铜合金的使用最为常见[14-16],而整形器尺寸因被测材料特性而有所差异,需要进行设计。参考上述研究成果,本研究选用退火态紫铜作为脉冲整形器。

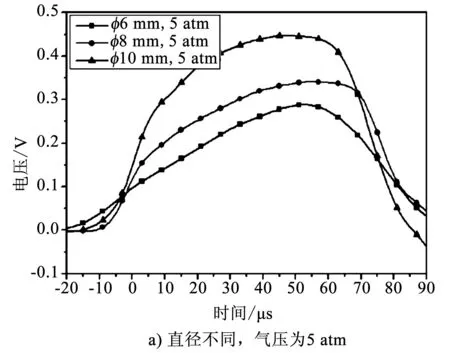

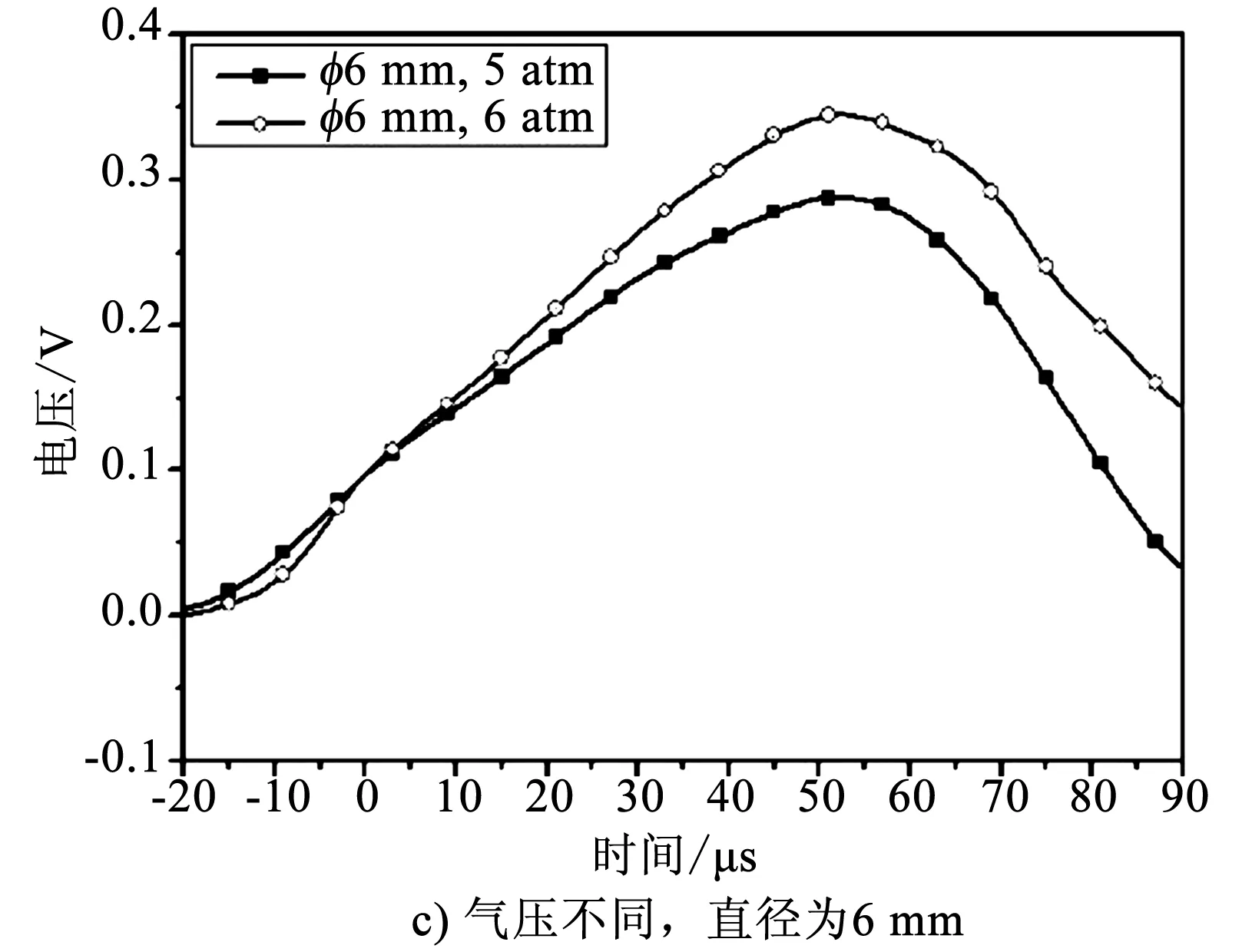

在撞击杆与入射杆之间安装厚度为0.5 mm的紫铜片整形器后,在入射杆上测得的入射脉冲波形如图3所示。

图3 不同紫铜整形器直径和撞击杆发射气压组合下获得的入射应力波波形

由图3可知,添加整形器后,入射脉冲波形的上升沿变得平缓,有别于传统的近矩形入射波的陡峭上升沿。由图3a和图3b可知,随着紫铜整形器直径从6 mm增加至10 mm,入射脉冲上升沿斜率逐渐增大,形状也从三角形向馒头形转变,同时入射脉冲的幅值有效增加。输入应力脉冲的变化源于不同直径整形器的波阻抗(Z=ρCA,ρ是材料密度,C是材料中声波速度,A是面积)变化和载荷传递能力的变化,随着整形器直径增大,整形器波阻抗和载荷传递能力增大,从而增大输入应力脉冲上升沿的斜率和应力脉冲的高度。由图3c和图3d可知,相同尺寸的整形器,增大撞击杆的发射气压后,撞击杆撞击速度增加,入射杆上的入射脉冲上升沿斜率增加,同时应力脉冲高度增加。

入射脉冲上升沿斜率反映了对样品的加载率,进而影响动态加载中样品的应变速率;因此,通过选取合适的整形器直径,结合撞击杆发射速度的控制,就可以获得不同上升沿斜率和高度的入射脉冲,实现对待测样品的可控动态加载。针对本文所用碳纤维增强环氧树脂基单向复合材料在宏观上呈现脆性的力学性能特征,通过大量的测试,最终选用φ8 mm×0.5 mm的紫铜片,配合撞击杆入射速度的调整,即可以保证样品在破坏前实现应力均匀,同时入射脉冲的高度又足以使样品发生最终动态破坏,测得材料的动态强度数据。

2.2 动态压缩样品尺寸优选

样品的长径比对动态性能测试结果的影响一直以来都存在争议[17-19]。在样品直径固定时,样品高度的变化将改变应力弥散和端面摩擦力对样品内应力分布的影响程度,进而影响动态加载过程中应变率的稳定性,从而影响测试结果。为了满足SHPB测试过程中样品内应力均匀、应变率相对恒定的测试要求,不同力学特性的材料对样品长径比的要求并不相同。

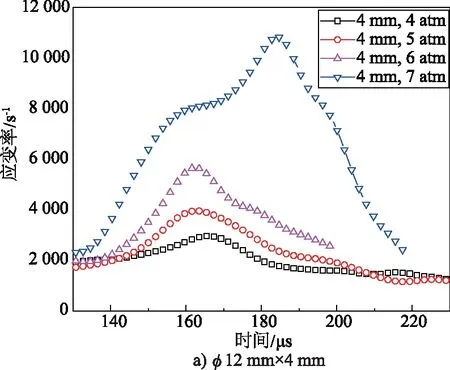

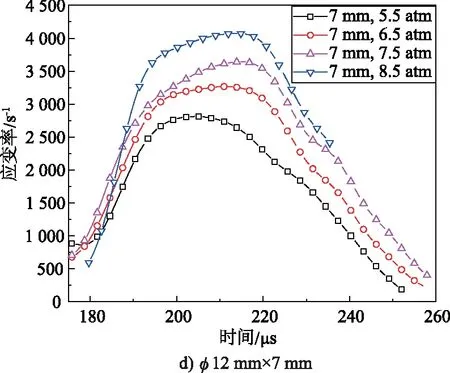

不同尺寸碳纤维增强环氧树脂基单向复合材料试样在霍普金森动态压缩试验中,不同发射气压所得到的样品应变率-时间变化曲线如图4所示。

图4 不同尺寸试样在不同气压下应变率-时间曲线

由图4a可知,φ12 mm×4 mm尺寸的试样不同气压下所得到的应变率均无恒定段,不符合SHPB动态试验恒应变率的要求;图4b和图4c表明,φ12 mm×5 mm、φ12 mm×6 mm尺寸的试样在较高应变率下已经可以获得应变率恒定段,但在相对较低应变率下应变率恒定段持续时间太短;尺寸为φ12 mm×7 mm的试样在较宽应变率范围内(2 750~4 250 s-1)均可以获得明显的恒应变率变形阶段,有利于获得更准确的材料动态压缩力学性能数据。因此,本文选用φ12 mm×7 mm尺寸的试样用于动态压缩性能检测,以更好地满足SHPB系统动态压缩试验要求,提高测试精度。

2.3 复合材料动态力学性能

根据2.2所讨论的结果,选用φ12 mm×7 mm尺寸的试样进行国产T800碳纤维单向增强环氧树脂复合材料的动态压缩性能研究。不同应变率下应力-应变曲线图如图5所示。

图5 φ12 mm×7 mm试样动态压缩应力-应变曲线

由图5可知,复合材料的动态压缩应力随着应变增加迅速增加,表现出显著的应变硬化特征;随着应变率从2 700 s-1增加至3 600 s-1,复合材料断裂强度逐渐增加,显示出明显的应变率硬化效应。在3 600 s-1下,断裂应变为11.9%,动态压缩强度达到805 MPa。

2.4 复合材料失效形式

复合材料在动态压缩加载条件下的宏观断裂形貌如图6所示,在本试验的动态加载条件下,复合材料均发生断裂破坏,其典型破坏特征为沿加载方向发生劈裂。

图6 复合材料动态压缩条件下宏观断口形貌

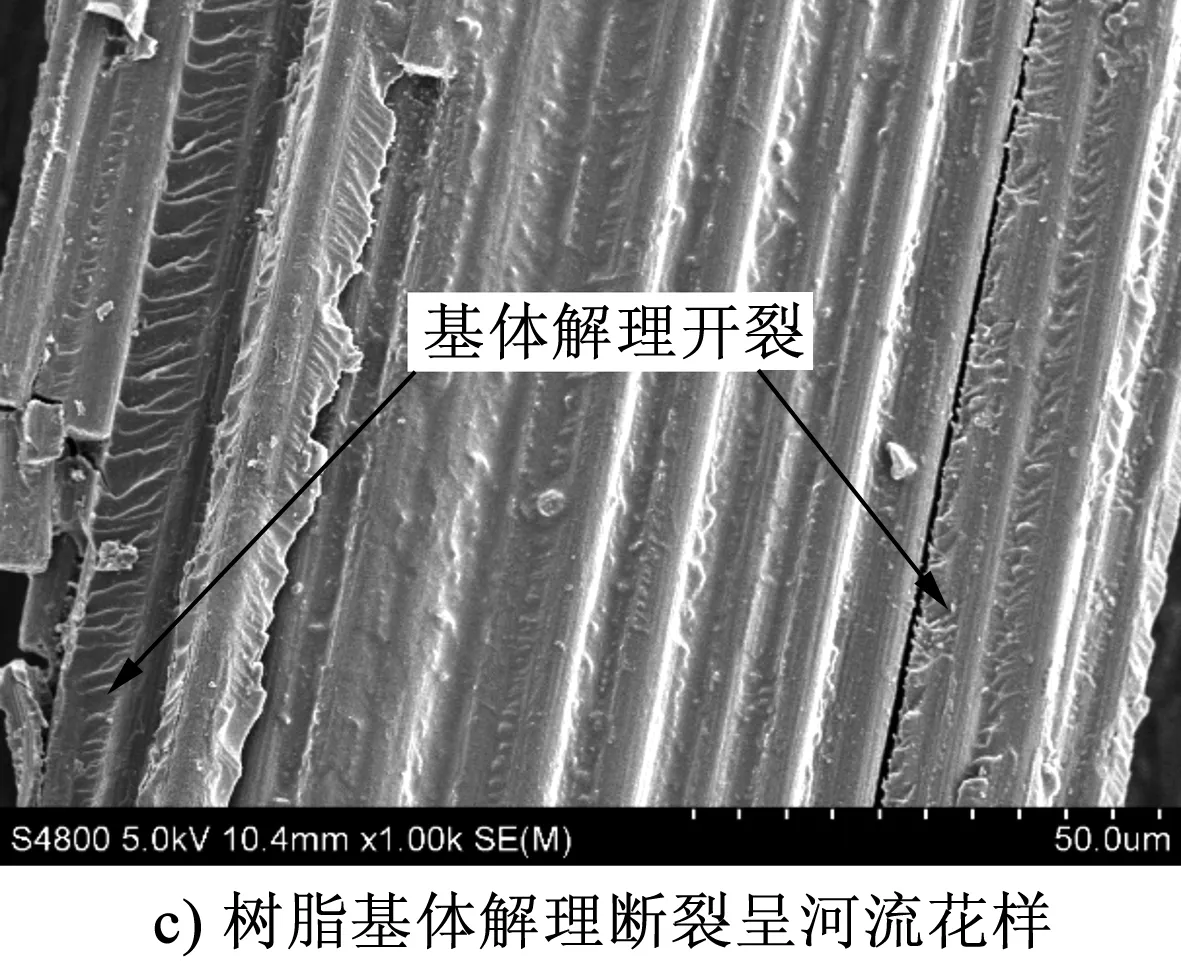

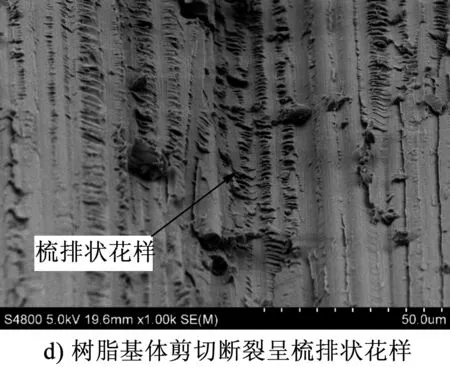

复合材料在动态压缩试验后,回收样品的典型断口形貌如图7所示。

图7 复合材料动态压缩断裂形貌

从图7a可见,动态压缩加载下,纤维与环氧树脂基体出现了脱粘的现象,进而降低了增强纤维和基体之间的载荷传递能力。图7b是一个与样品轴线呈一定倾角的剪切断口形貌,可见纤维和树脂基体整齐切断的断口表面,局部可见部分纤维拔出特征,拔出长度约为25 μm,这种断裂特征与环氧基体和纤维之间弹性性质(弹性模量和泊松比)的明显差异产生的额外界面拉伸应力相关,纤维与基体界面强度降低,将促进这种纤维拔出断裂形式形成,宏观上有助于提高复合材料的韧性。图7c是冲击载荷作用下脆性环氧基体发生解理断裂所呈现的典型河流花样,整个视场内少有纤维断裂的情形,这与样品宏观纵向劈裂特征相对应,当样品轴向动态压缩时,端面摩擦力的耦合作用,使得样品内部主要受到额外径向拉伸应力而发生纵向开裂。图7d中,复合材料断口中出现了树脂基体断裂的梳排状花样,这是分层剪切断裂的典型特征,说明复合材料在宏观冲击压缩载荷下局部形成了滑剪或扭剪载荷作用。

综上所述,复合材料在动态压缩试验中的失效形式包括纤维/基体脱粘、纤维拔出断裂、复合材料整体剪切断裂、基体解理开裂和基体分层剪切断裂等5种。在冲击压缩加载下,样品内多种断裂形式均有出现,随着加载应变率的提高,不同断裂形式所占比例有所变化,其变化规律及其内在机制有待后续进一步深入研究。

3 结语

通过上述研究可以得出如下结论。

1)针对φ16 mm波导杆,优选φ8 mm×0.5 mm退火态紫铜整形器、φ12 mm×7 mm尺寸的样品,可以满足SHPB关于样品内应力均匀假设,并实现对碳纤维单向增强环氧复合材料的恒应变率动态加载测试。

2)T800碳纤维单向增强环氧树脂复合材料在动态压缩时具有显著的应变硬化和应变率硬化效应,在3 600 s-1下,断裂应变为11.9%,动态压缩强度达到805 MPa。

3)动态压缩载荷下,碳纤维增强环氧基复合材料的失效形式包括纤维/基体脱粘、纤维拔出断裂、复合材料整体剪切断裂、基体解理开裂和基体分层剪切断裂等5种。