基于西门子数控系统的机床加工过程监控系统设计

2018-11-29邓志刚燕继明

邓志刚,燕继明,吴 瑜

(成都飞机工业(集团)有限责任公司,四川 成都 610092)

随着我国制造业信息化的快速推进,许多企业都建立了基于ERP(Enterprise Resource Planning)-MES(Manufacturing Execution System)体系的生产管控系统。该系统能够实现生产计划与计划执行的统一,但由于缺少制造执行终端(Manufacturing Execution Terminal,MET)的实时加工信息,系统准确性没有保证,其效率也大打折扣。

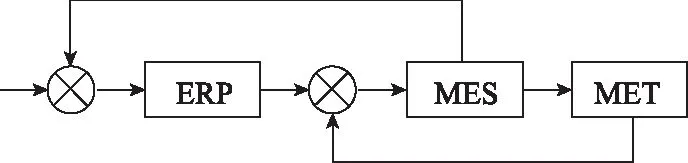

一个高效的生产管控系统能否良好运营,关键是使计划与生产密切配合,生产管理人员可以实时地掌握生产现场,特别是加工设备的变化,做出准确的判断和快速的应对措施,保证生产计划得到合理且快速的修正;因此,该系统应该是由ERP、MES和MET组成的闭环系统(见图1)。

图1 由ERP、MES、MET组成的闭环系统

目前,国内运行的多数生产管控系统都是通过人工方式搜集MET对计划的执行情况,不仅浪费人力,而且缺乏实时性,很多时候反馈到MES的信息都不是现场最新的状况,导致系统各部分不能很好地协调运行,效率降低,生产管控效果也较差。要提高MET的反馈速度,使MET的任何变化都能自动、实时地反馈给MES,切实地保障系统的高效运行,就必须将MET数字化,实现对数控机床加工过程的实时监控。

西门子840D sl数控系统,是一款功能强大的中高档数控系统,主要应用在四坐标以上的中高档数控机床上,特别在航空零件加工的设备上更是主流配置。本文即以配置西门子840D sl系统的数控机床加工过程监控为例,介绍如何构建数控机床加工过程监控系统。

1 西门子840D sl系统简介

西门子840D sl系统是一款结构紧凑、功能强大的数控系统[1],主要由数控单元NCU(Numerical Control Unit)、人机交互系统HMI(Human Machine Interface)、PLC模块和驱动系统组成。其硬件结构示意图如图2所示。

图2 西门子840D sl数控系统硬件结构示意图

2 基于OPC UA技术的监控系统原理

对配置西门子840D sl系统的数控机床加工过程实施监控,需使用西门子提供的OPC UA功能包。

开放平台通信统一架构(OPC Unified Architecture,OPC UA)是由OPC基金会推出并维护的一个新的工业软件接口规范。其特点如下:1)该规范基于TCP/IP通信,利用Web Service技术、XML技术以及.NET架构,实现了多平台的互操作性;2)该规范集成的OPC UA数据加密功能符合国际安全标准,为Internet及各企业网络内的远程访问和数据共享、客户端和服务器之间的安全通信提供了保障。

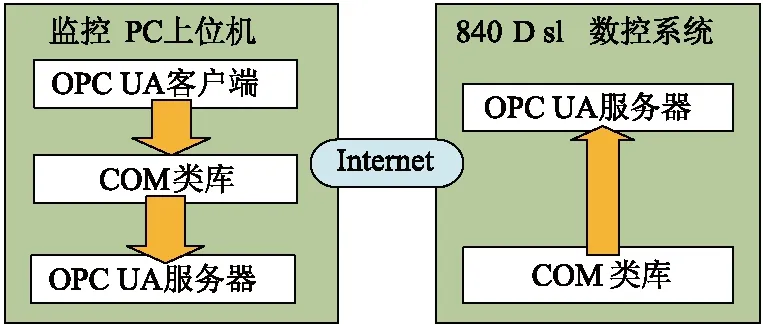

西门子840D sl系统通过OPC UA通信协议与数控系统底层进行通信,实现监控变量数据的可配置与灵活调整,包括对加工执行系统、轴通道数据和刀具等辅助系统的数据及伺服驱动系统控制数据的配置。OPC UA与数控系统通信架构如图3所示。

图3 OPC UA监控架构

西门子840D sl数控系统通过OPC UA通信方式,实现对数控系统NCU中各种系统变量的读取,包括机床数据(各轴坐标位置、刀具信息等)和加工数据等,从而实现对数控机床加工过程的实时监控。

3 基于西门子数控系统的实时监控系统功能实现

3.1 实时监控系统架构

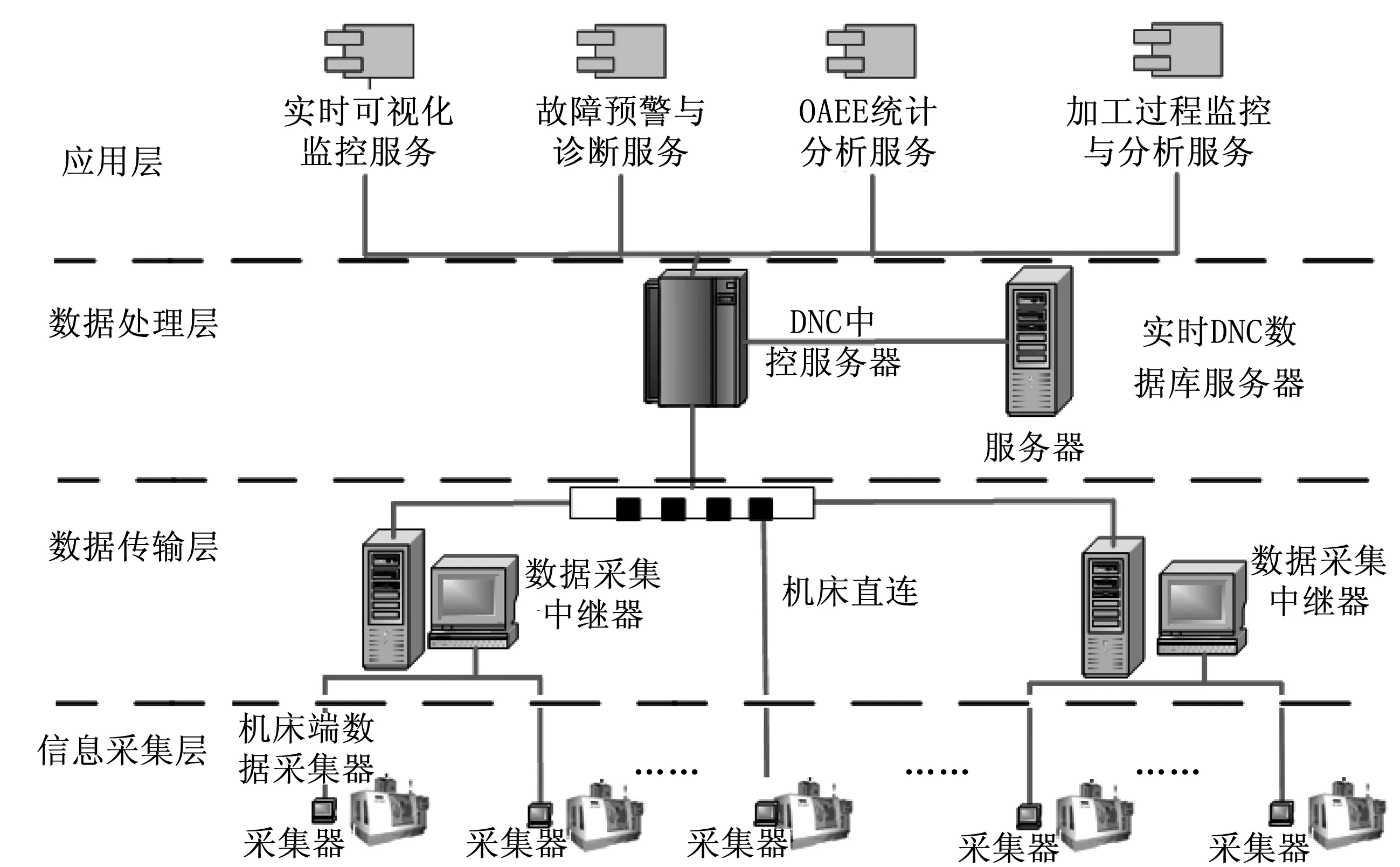

实时监控系统架构如图4所示。该架构由机床运行信息采集层、数据传输层、数据处理层和应用层构成。机床运行信息采集层实现对生产现场各单台机床数字化模型中动态属性的实时采集,数据传输层完成对采集到的数据进行分类传输,数据处理层将所有传输来的数据统一处理,完成每台设备的数字化(虚拟化),应用层实现对机床反馈的加工运行信息的应用及对MES系统的信息反馈。

图4 系统架构

3.2 采集层实现

3.2.1 采集层设计目标

采集层是加工过程监控的基础,只有实时地获取数控机床的加工状态,监控才有意义。

基于西门子840D sl系统的OPC UA,实现对该类数控设备运行状态数据和加工过程产生的数据进行实时监控,具体数据项包括零件图号、NC程序名称、NC程序起/停时间、刀具信息、加工坐标值和报警信息等。这些信息全面描述了设备加工过程的状态,使用后文介绍的技术,实时采集到这些信息,可以精确地满足监控系统的要求。

3.2.2 机床端客户应用设计

基于OPC UA通信的监控程序工作流程如图5所示。

图5 客户端工作流程

具体设计如下。

1)建立Server连接。建立Session:

private bool ConnectOpcServer(string serverUrl, string nameSpaceURI, ref string sErr)

void TcpClientConnect(ref string serr)

例:

Url: opc.tcp://192.168.0.3:4840

2)建立监控变量。建立读取变量函数:

private Siemens.OpcUA.Subscription m_Subscipition;

private Siemens.OpcUA.Subscription m_SubscipitionBlock;

Variant value = new Variant(Convert.ChangeType(valueToWrite,nodeIdDataType .GetType ()));

3)读入节点属性及值。节点属性(Attritube)被用来描述节点,一个节点的属性取决于NodeClass,但每个节点有一些通用属性,例如:Nodeld,NodeClass,BrowseName,DisplayName,Description等。

NodeIdCollection nodesToRead = new NodeIdCollection();

DataValueCollection results;

nodesToRead.Add(Variables.Server_NamespaceArray);

// Read the namespace array

m_Server.ReadValues(nodesToRead, out results);

if ((results.Count != 1) || (results[0].Value.GetType() != typeof(string[])))

{sErr = "Reading namespace table returned unexptected result";

return false; }

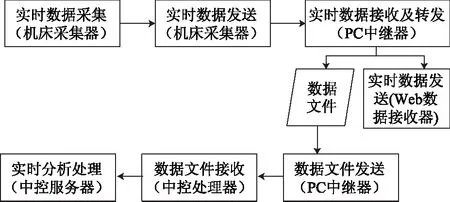

4)数据传输和处理。采集到的实时数据传输处理流程如图6所示,采用机床采集器→PC中继器→中控处理器3层传输处理模式,在中继器收到采集器采集的实时数据后进行转储和转发,最后发送到中控处理器分析处理后写入数据库中。

图6 系统实时数据传输处理流程

为了实现分布式开放性的多层服务架构,完成上下游服务之间的准确通信和数据处理,系统需设计专用的通信协议,将采集到的数据(含动态属性)和相应设备的静态属性信息组装,可用以下格式:

命令号##密码##数据编号##设备编号##加密实时信息流串

3.3 数据展示

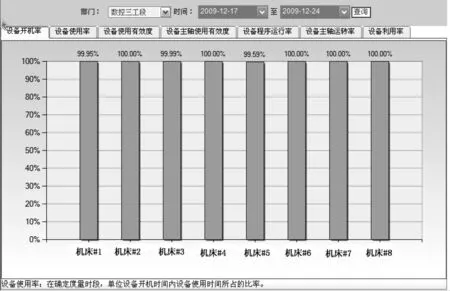

实时监控系统的表现是建立网站应用,利用采集器采集过滤后的机床数据,在中控服务器进行统计分析,实现机床加工状态实时信息的可视化、机床使用效率分析、零件加工过程分析及回溯功能等。网站系统采用B/S模式,以VS.NET作为开发工具,使用ASP.NET开发展示界面,C#作为后台开发语言,另外还使用了第三方图表控件。数据库管理系统使用ORACLE 9i。整体效果如图7所示。

图7 监控系统整体效果

设备实时监控模块(见图8)实现对设备实时状态和设备实时加工信息监控。设备效能分析模块(见图9)通过实时采集数控机床的运行状态、加工时间和停机时间等,应用《数控设备综合应用效率与测评》(OAEE)标准,自动准确计算出机床的关键绩效指标(KPI),实现了数控机床的自动综合测评。

图8 实时采集数据项

图9 效能分析页面

4 系统使用说明

4.1 实时监控部署

实时监控部署如下。

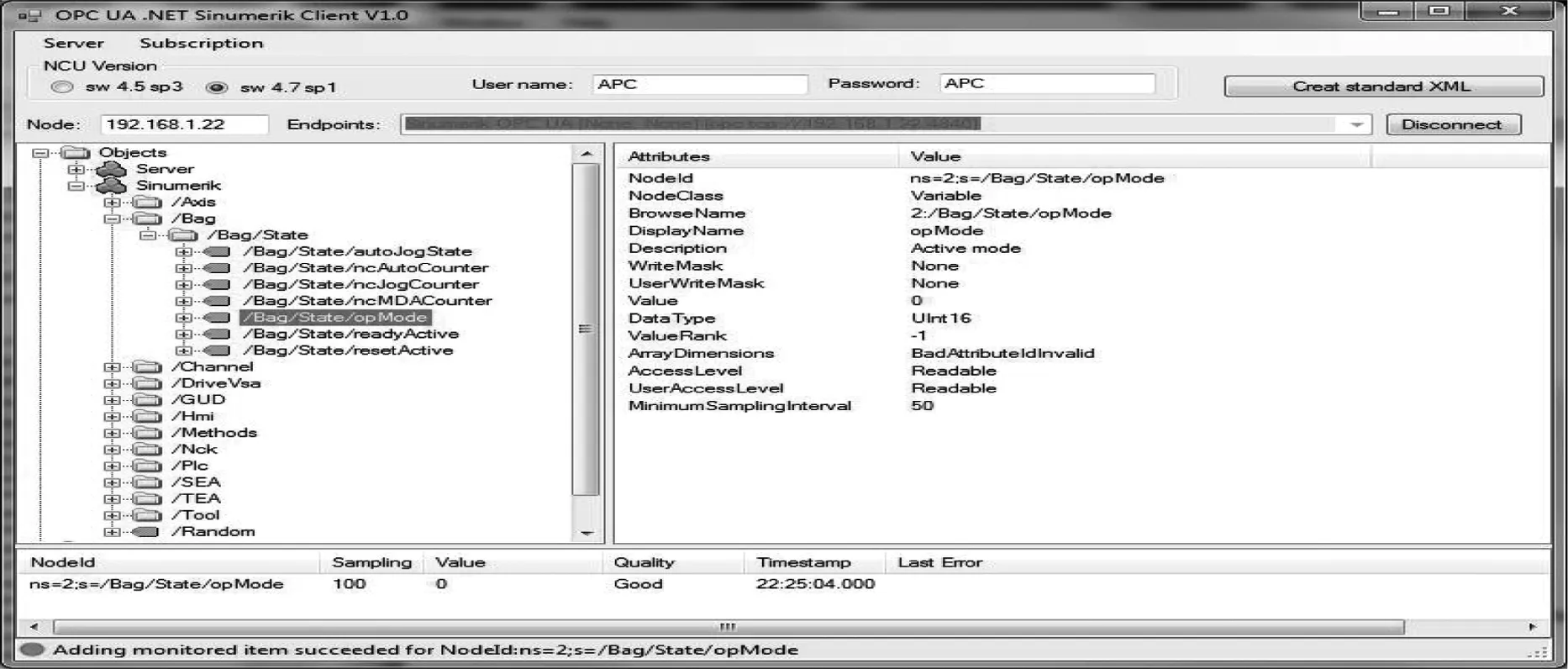

1)查验监控项变量地址。使用OPC UA功能包中[2]UAClient 的客户端,可以浏览系统支持的变量(见图10)。高版本的系统软件支持更多的系统变量。通过客户端可以浏览的变量支持监控功能(subscription 功能)。

图10 变量地址查验

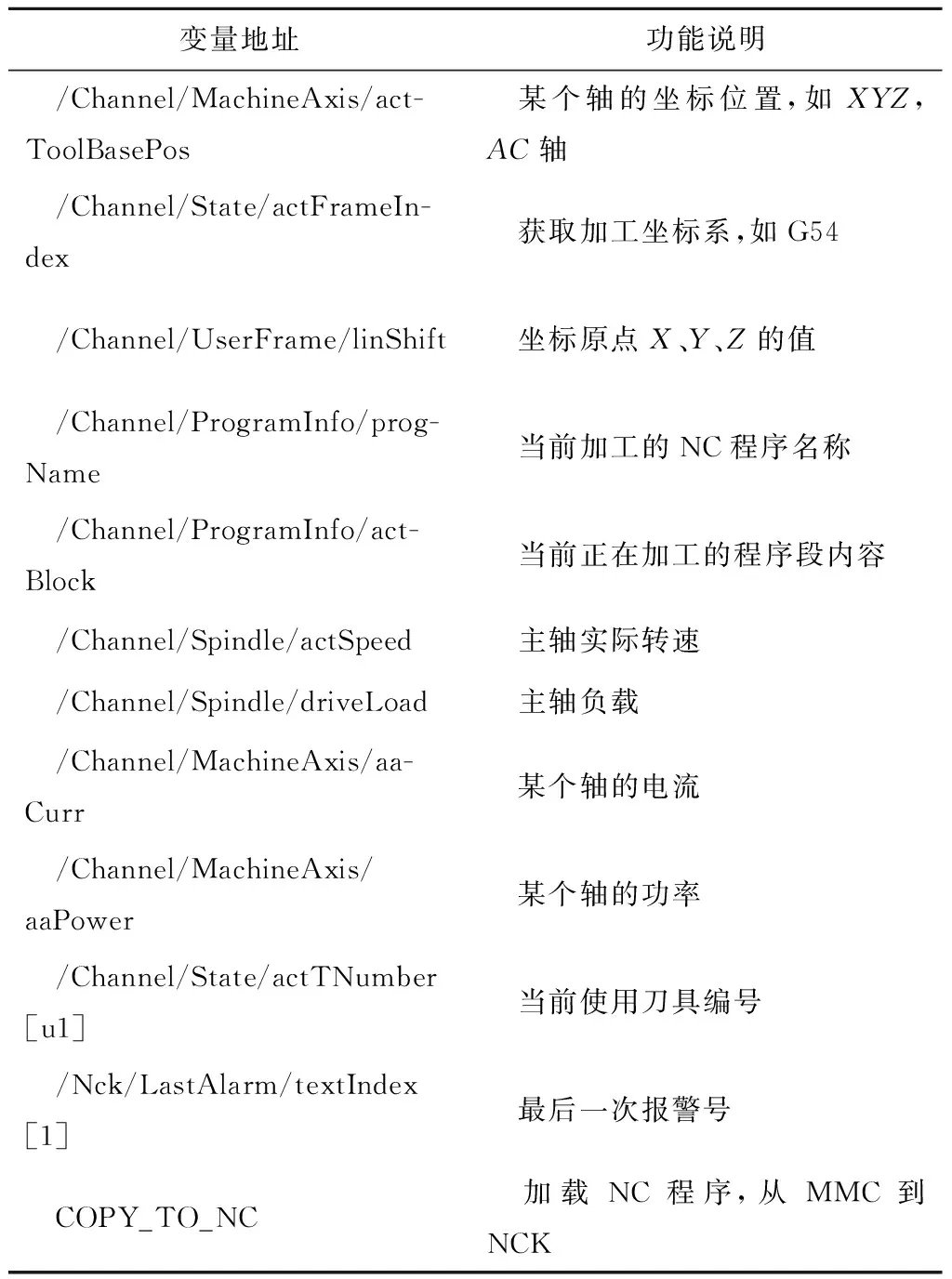

2)配置预期指标项变量(见表1)。Server 浏览的变量只是变量阵列中的第1个变量,若想读取该类型其他索引号变量,需要增加响应的信息。如变量“/Channel/MachineAxis/actToolBasePos”只对应于通道1 的X轴坐标位置,相当于“/Channel/MachineAxis/actToolBasePos [u1,1]”。同样,变量“/Channel/MachineAxis/actToolBasePos [u1, 3]”读取通道1的Z轴坐标位置。

表1 指标项变量表

3)注册、启动监控服务。注册方法:“开始”→“运行CMD”,将框架服务注册程序、采集客户端服务程序同时执行即可。

启动客户端部署上位机“服务”管理,确认客户端服务注册,启动服务即可。

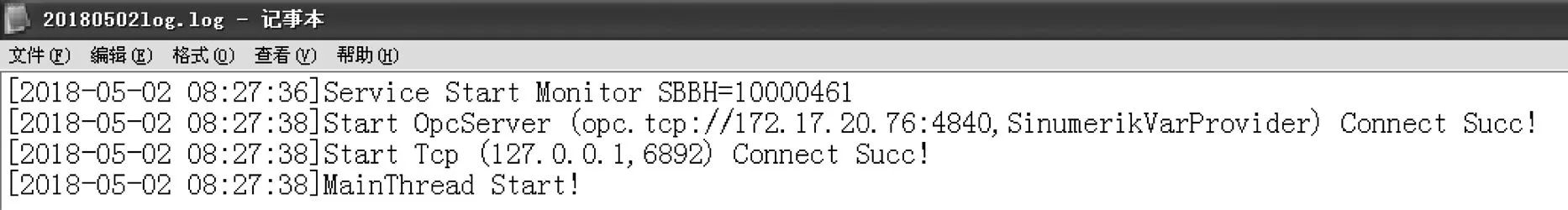

OPC UA服务端、客户端通信日志确认,如图11所示。

图11 监控服务启动日志

4.2 常见问题及处理方法

常见问题及处理方法如下。

1)运行环境异常。监控服务启动或运行Siemens.OpcUA.Client 报错,报错提示为“ConnectFailed:Could not add self-signed certificate to certificate store.” 原因是缺.NET环境或环境版本较低,安装对应版本.NET环境即可。

2)数控系统版本不符合要求。西门子840D sl系统OPC UA功能要求数控系统版本为V4.05及以上版本,在实际应用验证过程中,部分设备实时监控系统连续运行6 h左右,出现各轴坐标、主轴负载等变量值读取失败(见图12),与运行“Siemens.OpcUA.SimpleClient”输入对应变量地址进行值读取表现一致。原因是工业现场数控系统为V4.05的设备,系统补丁存在不同版本(SP1~SP6),当补丁版本低于SP5的设备时存在上述异常,将升级系统补丁至SP5及以上版本后,异常消除。

图12 变量地址取值失败

5 结语

本文基于西门子840D sl数控系统,介绍了数控机床加工过程监控系统的设计及实现,基于其他数控系统的实现方法类似。该类监控系统不仅能够作为监控数控机床加工过程的系统独立运行,而且可以很方便地与ERP-MES集成,成为一套闭环的生产管控系统,为生产管控提供实时的现场第一手生产信息,使企业的生产管控更加精细、及时,能够促进企业生产效率的提高。