铝合金耳罩铸造工艺仿真设计

2018-11-29李晶晶吕三雷司金梅孔软芹陈菊意

李晶晶,吕三雷,司金梅,孔软芹,陈菊意

(1.河南平原光电科技有限公司,河南 焦作 454000;2.河南平原光电有限公司,河南 焦作 454001)

随着计算机技术的发展,应用仿真软件对铸造凝固充型过程进行仿真,可预测铸件中出现的缺陷类型及位置,克服了试制周期长、成本高、铸件品质难以保证等缺点[1-2]。铝合金铸件具有质量轻、导热性能好等优点,在各行各业都有着广泛的应用[3]。

在实际生产中,铝合金铸件容易产生缺陷,合理的铸造工艺设计和铸造方案对生产出合格的铸件有着很大的影响[4-6]。本文以铝合金耳罩铸件为研究对象进行铸造工艺的仿真设计。铝合金耳罩采用砂型重力铸造工艺,首先采用三维设计软件完成三维工艺的设计,再用仿真软件Flow3D进行仿真和优化,最后按仿真的工艺进行模型的制造和铸件生产。

1 铸造工艺设计

1.1 铸件结构

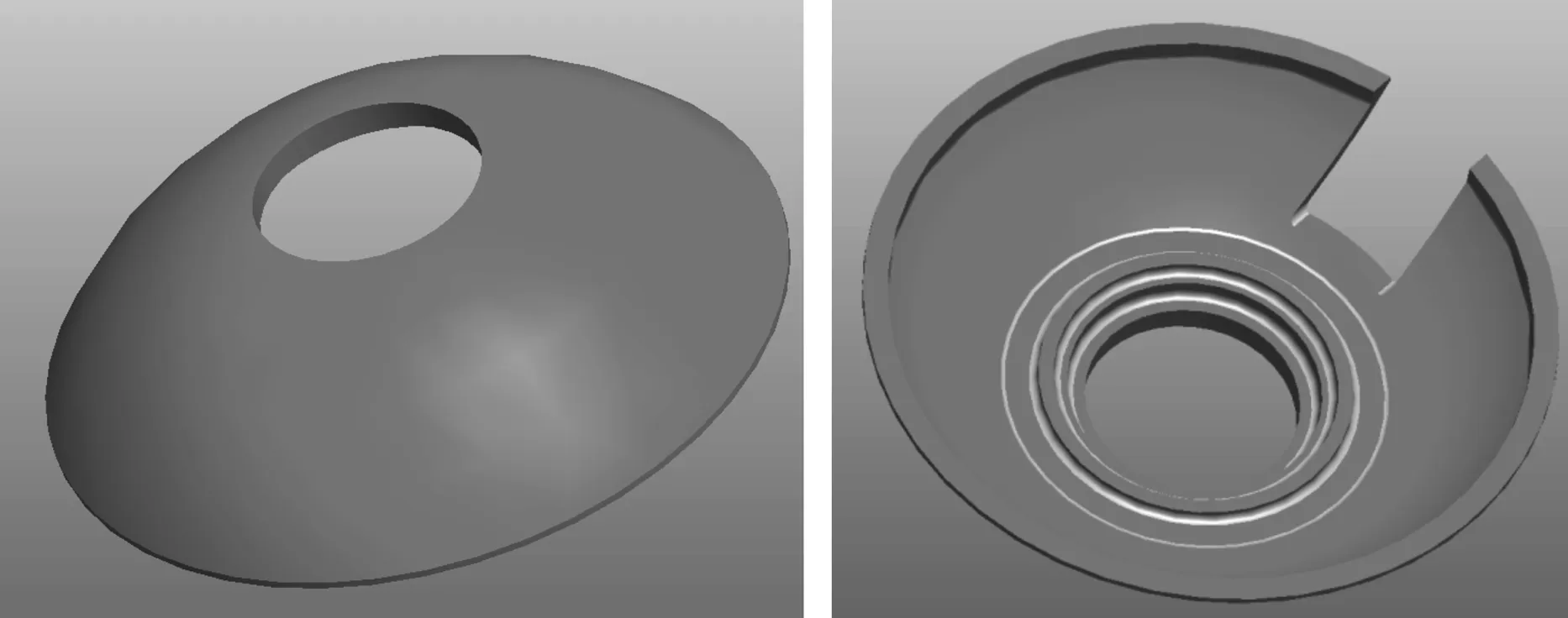

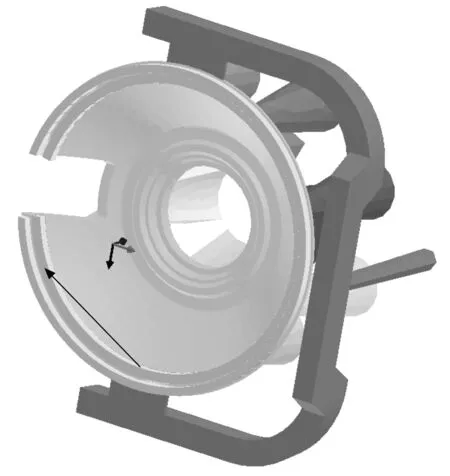

该铸件的外形轮廓为半球壳体(见图1),最大直径为510 mm,平均壁厚为9 mm,最厚部位达24 mm。材料为ZL101A,质量为7.3 kg。内部质量要求II类GB/T 9438—1999。

图1 铸件实体模型

1.2 铸造工艺方案的确定

为保证金属液顺利充型和铸件质量,综合考虑采用底注开放式浇注系统,两内浇口,两冒口,底平面平铺冷铁,浇注系统方案如图2所示。浇注系统各组元尺寸应用阻流截面设计法计算而得[7]。

图2 耳罩浇注系统

2 仿真过程

2.1 仿真参数

仿真参数设置见表1。

表1 仿真参数

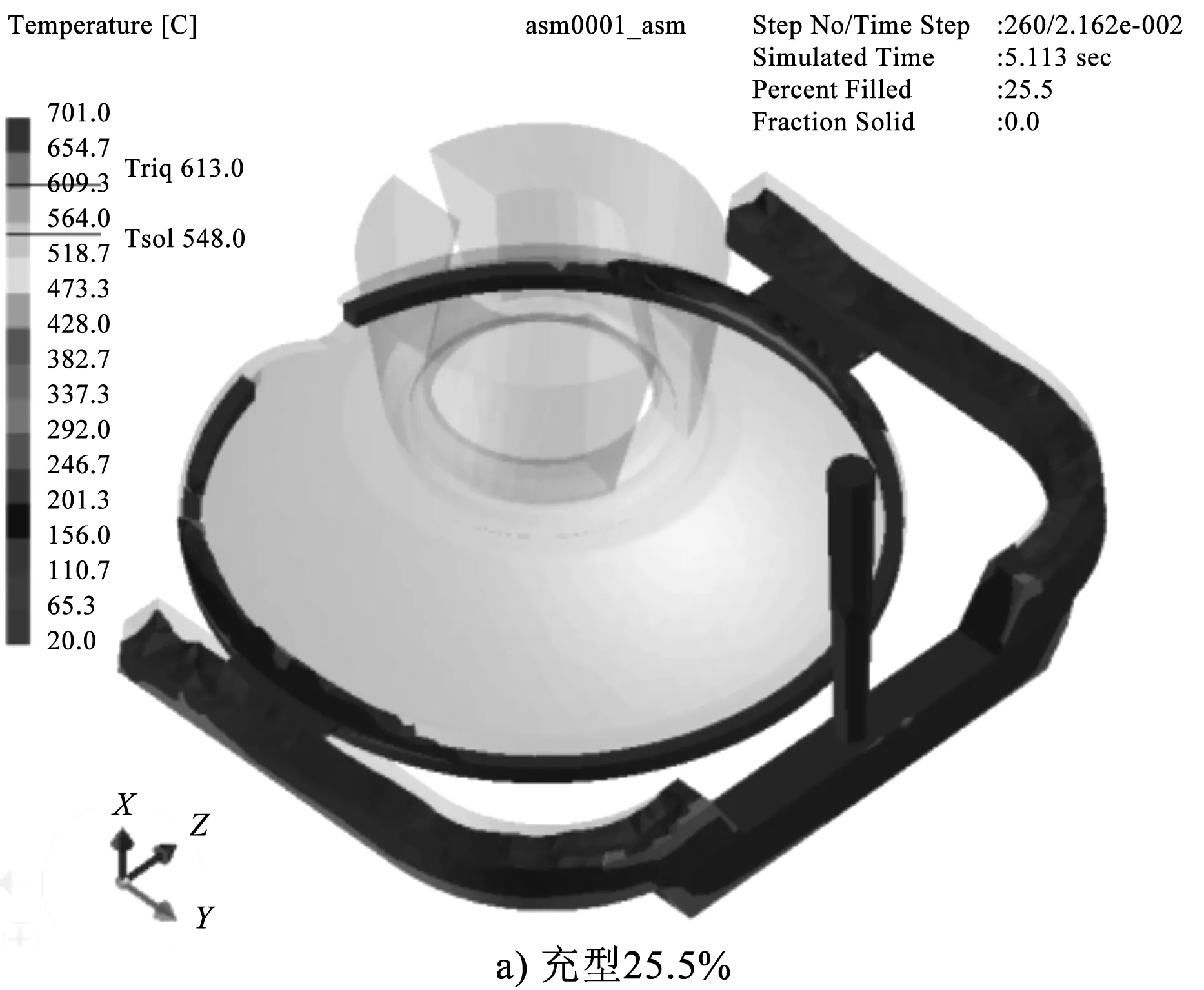

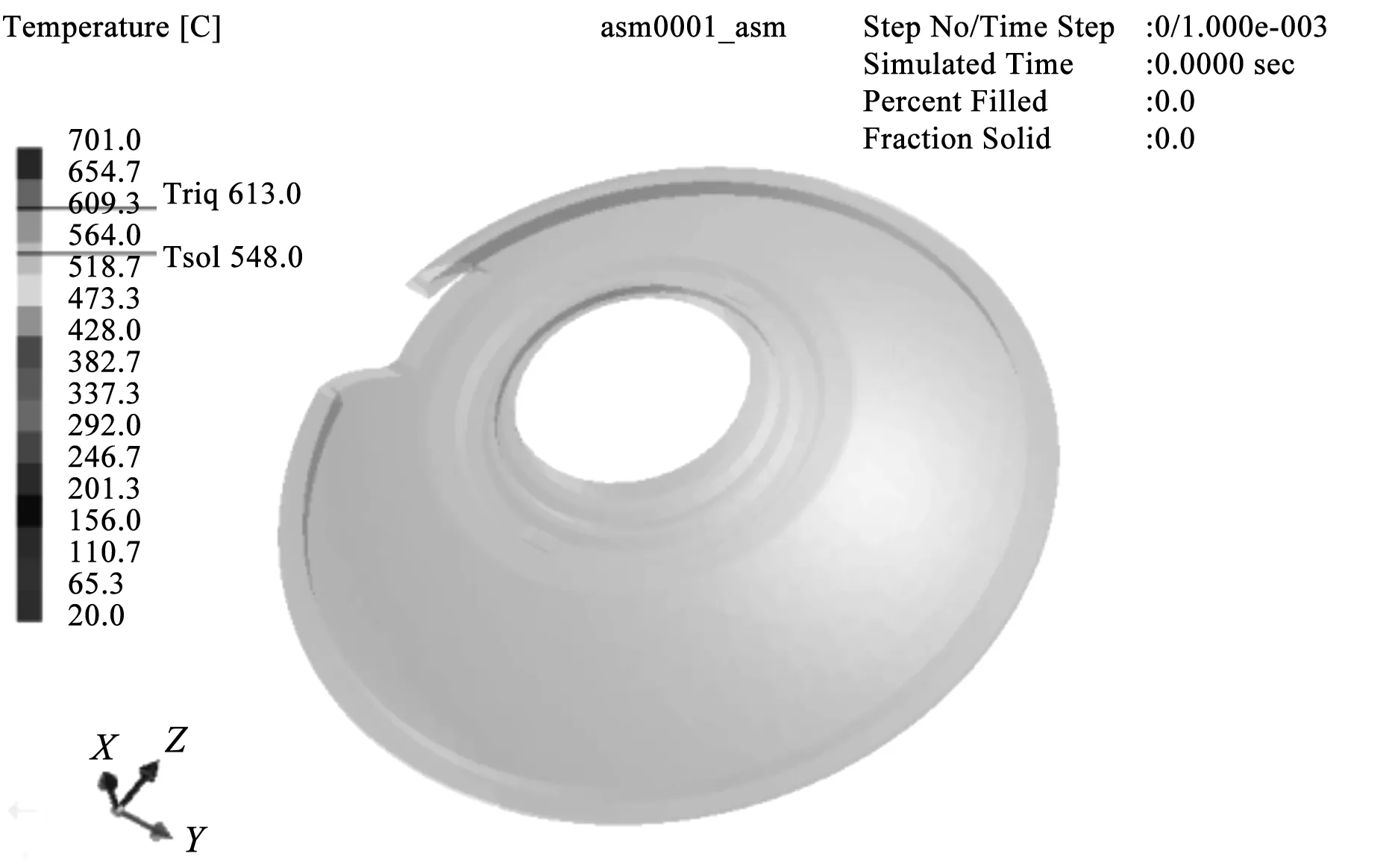

2.2 充型过程仿真

铸件的充型过程是铸件生产的重要阶段,铸件质量的好坏与充型过程有着直接关系[8]。如果液态金属充型过程不平稳、金属液在型腔中的充填顺序不合理以及充填时间过长等,容易产生卷气、浇不足等缺陷,可对铸件凝固过程和缺陷分布产生较大的影响;因此,对充型工艺进行模拟计算可以预测在充型过程中产生的铸造缺陷,进而优化充型工艺,消除缺陷[9]。

充型过程仿真结果如图3所示。由图3可知,金属液平稳地向上填充,充型效果比较好,浇注系统设计基本合理。

图3 充型过程仿真

2.3 凝固仿真

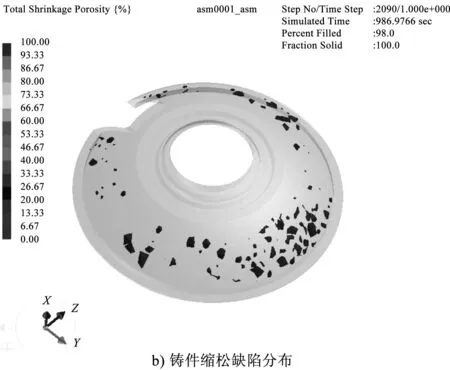

凝固仿真宏观缩松缺陷如图4所示。由图4可以看到,铸件缩松缺陷主要分布在球面下半段。

图4 宏观缩松缺陷

2.4 工艺改进

2.4.1 第1次工艺改进

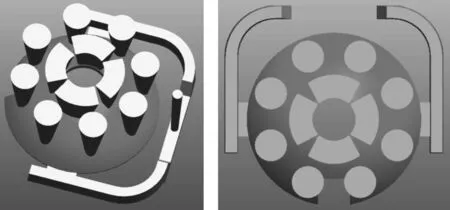

根据仿真结果优化铸造工艺,对球面下半段增加冒口进行补缩,中心厚大部位放置4个大冒口,周围放置8个小冒口(见图5)。

图5 优化后的铸造工艺

优化后缺陷预测分析如图6所示。从图6可以看出,缩松缺陷明显减少,但靠近底平面处仍有缩松缺陷,原因应为底平面法兰处壁厚较厚,达到18 mm,与侧壁9 mm壁厚相差较大。

图6 第1次铸造工艺改进后缺陷预测

2.4.2 第2次工艺改进

在第1次工艺改进的基础上内侧一周增加冷铁,如图7箭头所示。

图7 内侧增加冷铁

经过凝固仿真后,缺陷预测分布如图8所示。从图8可以看出,铸件无缩松缺陷。最终按此工艺生产。

图8 第2次铸造工艺改进后缩松缺陷分布

3 实际生产铸件

实际生产的铸件如图9所示。清理后进行X光探伤检测,结果显示,铸件内部质量较好,满足II类铸件内部质量要求。

图9 实际生产铸件

4 结语

通过上述研究可以得出如下结论。

1)与实际浇注的铸件相比,内部质量预测结果基本准确,数值仿真对实际生产具有较好的指导作用。

2)采用数值仿真工艺对设计的铸造工艺进行优化,可代替实际试模,减少试模次数,节省试制费用。