下料件的材料成本实时归集解决方案(下)

2018-11-29汪昕田汤梓婷黄万印

■ 汪昕田,汤梓婷,黄万印,周 荣,王 海

5.零件材料分摊

在整个项目执行过程中,以上情况考虑到了,那么接下来需要做的就是确定零件的材料分摊如何计算。①为了得到零件分摊重量,首先我们需要知道每个零件的净重(零件净重=零件真实形状面积×使用钢板的厚度×密度)。这个里面需要注意的是很多企业会进行钢板代用,那么零件的净重最终取决于最终使用钢板的厚度,而不是零件本身的厚度。②现在很多企业为了提升材料利用率都会选择多个订单进行混合排料,那么为了后期能够准确得到各项目产品的成本,所以是由项目号+产品号+零件图号才可以确定零件的唯一性。③在套料过程中,相同的零件可能会套在不同的NC上,那么该零件在不同NC上的分摊重量就不一样(单个零件的分摊重量=单个零件的净重/当前NC的去除余料利用率)。④将项目及产品相对应的零件分摊重量进行汇总〔项目或产品的材料分摊=SUM(涉及零件在某NC上数量×在某NC上的分摊重量)〕。

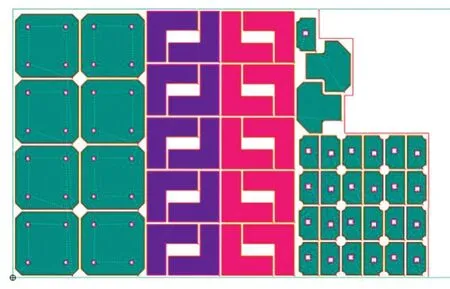

举例:假如plan1由项目号为1、产品代号为2的零件图A(10个,净重1.91kg)和零件B(8个,净重4.75kg)组成;plan2由项目号为1、产品代号为3的零件A(10个,净重1.91kg)、零件C(2个,净重2.04kg)和零件D(25个,净重0.71kg)组成,其套料方案如图3所示,去除余料利用率为79.38%。

那么产品代号为2的材料分摊=[10×1.91/79.38%]+[8×4.75/79.38%]=71.93kg。

图 3

6.下料管理系统与U9ERP的成本实时对接

对于一个企业来说,能够及时得到实际下料的材料成本和目标材料成本进行对比,再根据项目计划完成的百分比得出是否超出现阶段目标成本,从而可以快速给出生产上的响应机制来保证企业的利润和交付节点,这是非常重要的。所以为了保障中船绿洲能够快速实时进行成本归集,南京学思接口设计方案采用了调用U9ERP的webservice服务方式读取下料计划、板材清单及反馈下料件重量分摊,来实现下料MES系统与U9ERP系统数据双向交互,既实现了成本的实时对接,又保证了双方数据库的独立和系统的稳定性。同时在学思下料管理系统中,通过可视化的作业看板和计划进展明细,企业可以非常直观地查看项目计划的完成比例情况。

7.部门间信息共享和成本实时管理的协同

对于机械制造行业而言,下料件生产成本的形成涉及多个部门,包含下料计划部门、套料组、板材库、下料车间等,只有这些部门通力合作才能实现下料成本有效管控的目标。之前各部门之间没有一个共同作业的协作平台,不同部门之间主要靠“纸质大票”进行上传下达,最终完工情况需要专人根据“大票”或手工录入、或条码扫描反馈至企业的ERP系统。一旦出现问题,就需要去翻历史的“大票”去查找原因,响应效率比较慢,责任追溯非常困难。由于各个系统间数据关联性不强,下料件板材成本准确性得不到有效保证,且成本归集也不及时。如果遇到中途发生变更的情况,想要进行调整,就容易出现统计不准确的情况。每逢周报月报,企业的各种EXCEL报表满天飞。当然想要去查询,去追溯就很难了。

为此,部门间需要加强信息沟通,发挥协同效应。为他们提供一个统一的作业系统平台。

(1)计划组和套料组的协同 计划组下发计划后,套料组成员可以直接在平台上查看和申领下料计划。计划组成员也可以在平台上查看所有计划的进展情况以及套料明细。

(2)套料组的协同 所有套料工程师通过文件管理平台,所有零件图、NC文件、套料报表实现共享及版本管理,并可以在线查看。套料工程师申领的下料计划、添加通用件、申领板材皆可协同作业,避免工作重叠导致不必要的返工。

(3)套料组和板材库的协同 套料组进行发布用料后,板材库人员可以直接查看到用料情况进行安排板材出库。套料组成员也可以看到板材库采购和到货情况,进行申领板材套料。

(4)套料组、板材库和下料车间的协同 套料组发布用料后,切割任务和NC文件可以通过系统传递至下料车间,下料车间进行安排切割调度以及下载NC文件至机床。板材库板材出库后,下料车间可以看到切割任务对应的板材已经出库至车间,安排切割生产。下料车间切割完成以及报工情况,在整个系统中可以进行查看详细信息。

上述的部门协同作业平台为企业的产品成本实时管理提供了良好的信息平台和管理基础,各部门之间可以通过信息共享,设计更为周密的生产规划,减少决策失误。有效的信息共享最终使企业各部门的成本管理形成一个有机的整体。

同时以成本归集为契机,中船绿洲也全面梳理了自己的下料业务,通过学思下料管理系统进行优化完善。总体预期可以取得以下收益:①快速、准确、真实地完成下料成本归集,准确率达100%,为后期企业竞标报价提供准确的数据基础,来保障企业的盈利。②优化和规范了下料业务,实现下料作业平台化,提升工作效率20%以上。③加强了余料的管理和利用,提升企业材料利用率2%以上。④企业实现下料生产数据的可视化分析及统计,分析统计效率提升80%,准确率100%。⑤同时为下一步实现下料车间智能化和自动化打下平台支撑基础。

8.项目心得

整个项目主要分为四个阶段,从前期项目启动及调研,项目解决方案确定,项目开发,到最后的项目部署实施。目前项目也接近尾声,总体来说还是比较顺利,当然其中也有一些心得体会和经验教训,在此与大家分享。

(1)作为一个跨部门的信息化管理系统,成功非常重要的一点,就是领导们的重视。在本次项目上,从项目启动召开,领导们都给予了足够的重视,确定了领导小组、成员,实施小组、成员以及关键用户,给予我们后期的调研以及实施工作提供一个很好的人力资源环境。以及在后期实施过程中,出现了不同部门之间的意见不统一,也及时召开了协调会,进行协调处理,保障了项目的顺利推进。

(2)在本次项目上,从项目调研到解决方案确定也是非常顺利而且高效,绿洲涉及部门(信息室,财务部,下料中心计划组、套料组、钢板仓储、下料车间)积极配合调研工作和解决方案的确定。良好并严谨的开始,对后期工作非常关键,基本上后期的开发都没有超出框架,以及出现返工,这也是以往项目很少有的现象。

(3)在本次接口开发过程中,由于中船绿洲信息室本身具备开发实力,本身就比较了解U9ERP的webservice服务,所以在与U9ERP接口的方案确定、开发、调试过程都非常顺利,没有涉及到第三方,效率比以往项目的接口开发要高3倍以上。

(4)唯独美中不足的就是在于基础数据的准备。项目已经完成了现场的测试、培训、部署,准备上线运行的时候,发现ERP真实库里面的计划和钢板的基础数据不准确。以往中船绿洲是人工安排生产,有问题就在系统外直接修改,没有追求数据源的准确性。现在下料管理系统和U9ERP系统对接,那么就需要保障U9ERP的数据源的准确。在这点上对整个项目的上线运行产生的一些影响,那么中船绿洲也是在协调会后,积极地做出了调整。

9.结语

在下料件的成本归集方面,直接材料成本的管控有着落了,那么接下来为了进一步实现下料中心作为“成本中心”,后期可以继续实现对直接加工成本、直接人工成本,以及其他成本进行管控。

同时可以加强对智能化、自动化、移动化设备的引进,替换原有大量重复性人工的操作,例如零件自动喷码设备、自动行车、工业PAD/PDA等,推动下料作业的智能化。(全文完)