某型飞机主支柱疲劳试验裂纹分析

2018-11-29钟小宏裴华平曾祥财敖文伟傅琳晖

钟小宏,鲁 胜,裴华平,曾祥财,敖文伟,石 飞,傅琳晖

(航空工业洪都,江西 南昌,330024)

0 引言

飞机起落架是单传力构件,每一个零件或部件的失效都会引起起落架结构的破坏或者机构功能的丧失。因此,对于起落架的每个零部件都应进行疲劳评估。

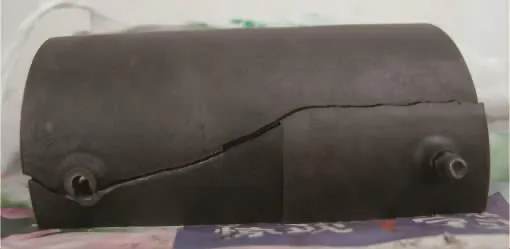

某型飞机主起落架在暴露性疲劳试验进行约7000次时,主支柱零件出现裂纹,裂纹位置为主支柱上端注油嘴螺纹孔和零件筒内壁交界处(如图1所示)。本文从结构和强度两个方面对主支柱进行了分析,并进行了理化试验分析,找出了出现裂纹的原因,并提出了主支柱零件结构改进措施。

1 结构分析

图1 故障零件形貌

起落架系统用于在地面上为飞机提供稳定的支撑,使飞机能在规定的跑道上起飞、着陆、滑跑和灵活运动,满足飞机起飞着陆滑跑的要求,减小飞机着陆时的撞击力。某型飞机主支柱为主起落架系统重要承力零件,如图2所示,主支柱上端套在主转轴上,下端与下摇臂连接,中间部分与主起落架收放作动筒连接。主支柱承受飞机对地面的冲击载荷,同时还承受航向方向以及侧向方向的扭矩。主支柱在主起落架放下的过程中能够围绕主转轴旋转,两个注油嘴用于平时日常维护时向转轴处注入润滑脂。

2 理化试验分析

2.1 宏观形貌

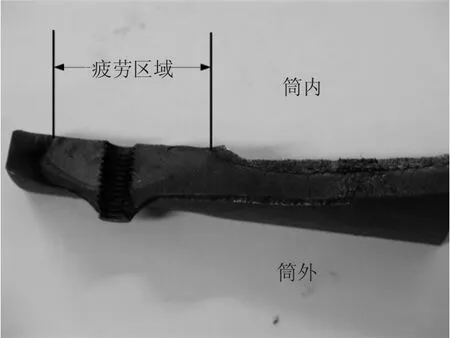

图3 局部断口形貌

如图3、图4所示,裂纹整个断口长约15cm,断口上可见明显的疲劳弧线,以疲劳弧线为分界断口可分为疲劳区和瞬断区。

螺纹孔两侧有一明显的弧形区域为疲劳区,长度约为3.2cm,深度约为0.8cm,颜色为灰色,疲劳弧线特征明显。其余断口为瞬断区,颜色较深,为灰黑色,此部分断口上可见明显的“人”字花纹,断口边缘有明显的剪切唇。根据疲劳弧线的形貌,大致可判断疲劳源位于螺纹孔和零件筒内壁交界处。

2.2 微观形貌

图4 局部断口形貌

图5 微观形貌

在扫描电镜下观察弧形区域的微观形貌,如图5所示,箭头所示位置可见疲劳条带,并且此部位的断口被污染和磨损情况较重,弧形区其它部位未见明显的疲劳条带。在弧形区以外的断口上可见韧窝特征。

因此,根据微观观察可知,该零件断口为疲劳断口,在疲劳源位置可见疲劳条带形貌,根据疲劳条带的形貌,疲劳源位置与宏观结论一致,疲劳源位于螺纹孔与零件筒内壁交界处(图5中箭头所示位置)。

3 强度分析

3.1 疲劳试验载荷中的载荷

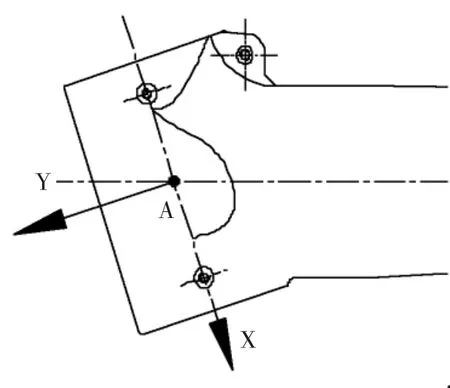

暴露性疲劳试验中,顺航向靠前的注油孔孔边应力较大的载荷见表1,载荷方向按图6中的坐标系确定。

图6 坐标系示意图

3.2 有限元模型及应力云图

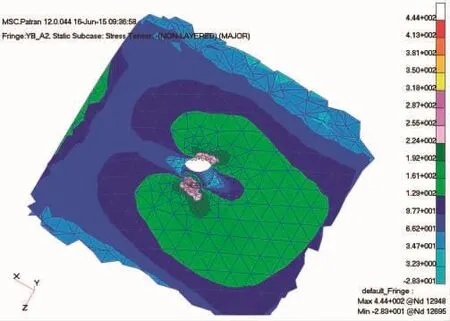

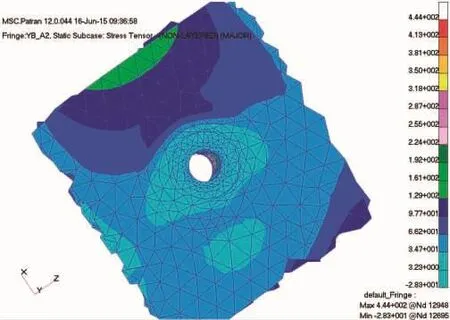

图7 顺航向靠前的注油孔孔边应力云图

通过建立主支柱的有限元分析模型,施加表1中试验的实际加载载荷,得到主支柱安装注油嘴螺纹孔部位的最大主应力云图。如图7和图8所示应力云图可以看出,最大应力为444MPa。

主支柱材料 30CrMnSiNi2A (Dm)-Ⅱ,σb=1665±100MPa,故主支柱满足静强度设计要求。

图8 顺航向靠前的注油孔孔边应力云图

4 故障原因分析及改进措施

4.1 故障原因分析

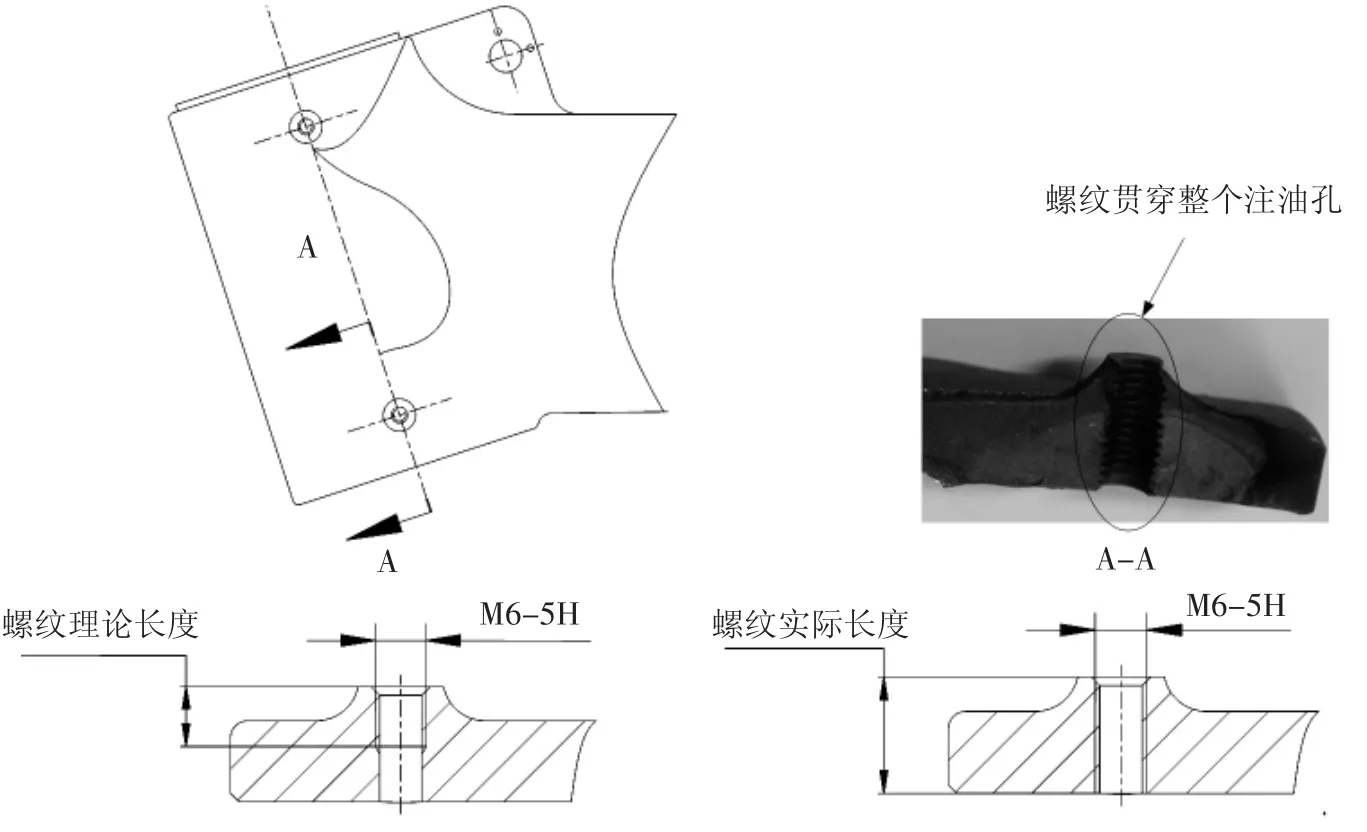

通过对零件进行检查发现:主支柱加工时,安装注油嘴螺纹孔处螺纹贯穿了整个注油孔,而零件加工要求中螺纹并未全部贯穿注油孔(如图9所示)。螺纹贯穿导致主支柱局部强度降低,影响主支柱疲劳寿命,在反复的着陆冲击载荷下,在强度较弱的螺纹孔处容易产生裂纹,裂纹逐步扩展。

在高强度钢构件上的攻丝孔,螺纹应位于外部凸台处以减少应力集中。穿过整个壁厚或位于基本传力路线上的螺纹将产生附加的局部应力集中和潜在的裂纹源。外部凸台高度h至少应等于螺纹攻丝总深度,外部凸台过渡R应等于或大于凸台的高度h,应特别注意螺纹底孔与内壁处的圆滑过渡,螺纹应位于受压区或低拉应力区[1]。从图9可以看出,主支柱上的注油孔结构存在设计不合理、外部凸台高度不够及凸台过渡R偏小的问题。

4.2 改进措施

如图10所示,将主支柱两个注油孔改为一个注油孔,并将注油孔位置改到主支柱转轴中间位置,注油嘴加大凸台高度和厚度。与原注油嘴位置相比,改进后的注油孔处受力得到改善。

4.3 验证效果

改进后的主支柱重新开展暴露性疲劳试验考核,未出现结构破坏,改进效果良好,通过试验考核,改进后的主支柱能满足预期使用寿命目标的要求。

图9 主支柱注油嘴螺纹孔加工对比示意图

图10 主支柱上的注油孔改进方案

5 结论

主支柱与主转轴配合处出现裂纹,主要故障原因是由于零件制造过程中,螺纹贯穿整个螺纹孔,导致该处强度变差,缩短了主支柱的使用寿命,经过反复试验,最终产生疲劳裂纹。如未及时发现,飞机长期的起飞着陆,最终可能导致主支柱与主转轴配合处发生疲劳断裂,影响飞机安全。对此,必须引起足够的重视,从结构方面也应注意设计方法,尽量采用更合理的结构形式;对于强度来说,也应在满足强度刚度的同时估算零件的疲劳寿命。