前风挡螺栓制孔工艺方法改进与优化

2018-11-29谢石林龙建军

刘 鹤,谢石林,曹 硕,赵 毅,龙建军

(航空工业洪都,江西 南昌,330024)

0 引言

前风挡是座舱系统的重要组成部分,其后端是活动舱盖,底部与机身通过螺栓连接,如图1所示。某型教练机的前风挡是通过116件螺栓与前机身连接的,每一对连接螺栓孔的同轴度公差为±0.25mm,且机身上螺栓孔要与螺栓精度匹配,制孔精度要求达到H9级。

目前在前风挡安装过程中容易产生以下问题:①螺栓数量众多,螺栓孔的同轴度易超差;②机身部分螺栓孔深度大,铰孔时精度难以保证;③风挡过渡骨架部分螺栓孔轴线与过渡骨架表面不垂直,制孔时角度难以把握。

这些问题,尤其是螺栓孔同轴度超差问题,不仅对前风挡安装带来困难,而且还会因为强迫装配导致螺栓长期受到剪切应力的作用,损害螺栓的寿命。因此,必须对前风挡安装过程中螺栓的定位制孔工艺方法进行分析,并加以改进,提高螺栓孔的定位制孔质量,降低前风挡安装的难度。

1 前风挡结构分析与安装流程

1.1 前风挡的结构分析

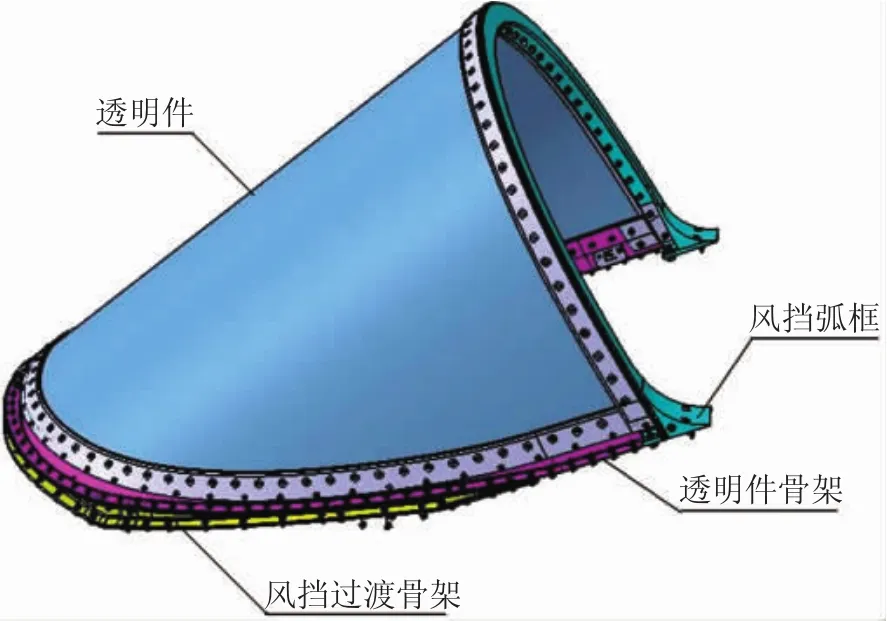

某型教练机的前风挡主要由风挡过渡骨架、风挡弧框、透明件骨架和透明件组成,如图2所示。

图1 前风挡在机身的位置

图2 前风挡结构示意图

前风挡结构分析如下:

1)前风挡整体上是一个楔形空腔结构,在机身上定位之后,与座舱形成一个半封闭的空间,要求工人蜷曲在飞机座舱内作业,操作不太方便。此外,由于透明件与机身成一锐角,螺栓制孔时很多部位气钻无法摆正。

2)前风挡安装螺栓主要分布在风挡过渡骨架、透明件骨架和风挡弧框上,其中过渡骨架有98件螺栓,透明件骨架10件螺栓,风挡弧框8件螺栓。过渡骨架不仅螺栓数量最多,且安装部位结构空间狭窄,操作困难,如图3所示。

图3 风挡过渡骨架局部剖视图

3)风挡过渡骨架末端是个楔形块,其外侧螺栓的轴线与连接面不垂直,角度约为101°,制孔时角度难以把握,如图4所示。

1.2 前风挡安装流程

根据前风挡和机身的结构特点,前风挡安装的工艺流程如图5所示。

从图5可以看出,整个流程基本上是串行的,而且前风挡和机身螺栓定位制孔是整个流程的重点,是风挡安装的关键。

图4 过渡骨架末端局部视图

图5 前风挡螺栓定位制孔工艺流程图

1.3 螺栓定位制孔工艺过程分析

风挡螺栓定位制孔、机身螺栓孔定位和机身螺栓孔铰孔是风挡安装的主要工艺过程及重点和难点,以下将详细阐述这些过程的工艺方法。

1)风挡螺栓定位制孔

风挡安装螺栓孔是根据数模画线定位的。考虑到部分螺栓与机身结构比较靠近,为了便于安装,在保证螺栓边距和间距的情况下,允许局部调整螺栓孔位置。因此,在风挡与舱盖和斜框协调定位之后,需在风挡上画出机身结构的位置线,以便在风挡上定位螺栓孔时提供参考。

风挡螺栓制孔要求孔的轴线与连接面垂直,但在过渡骨架末端楔形块区域有10件螺栓的轴线与连接面成101°角。为了保证这些螺栓孔与连接面的角度要求,制孔时刀具的方向以梯形角片为基准,如图6所示。梯形角片斜边的偏斜角度为11°,使用时将斜边靠在过渡骨架表面,刀具的方向与角片一边平行。

图6 楔形区螺栓制孔示意图

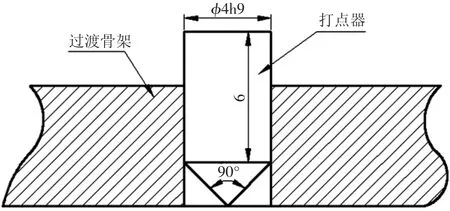

2)机身螺栓孔冲点定位

机身螺栓孔以风挡螺栓初孔为基准,采用打点器冲点的方式实现定位,如图7所示。打点器上部是直径4mm、长6mm的圆柱,起导向作用;下部是90°的尖锥,起冲点作用。使用时,将打点器放入风挡Φ4mm螺栓初孔中,敲击上部,使打点器在机身上冲出螺栓孔中心点位。受风挡结构的限制,打点器的尺寸偏小,对于部分深度较大的螺栓孔,还需要在打点器顶部增加同等大小的圆柱进行接力和传力。

图7 打点器冲点示意图

3)机身螺栓孔铰孔

机身螺栓孔要与螺栓精度匹配,制孔精度要求达到H9级。机身螺栓初孔为Φ4mm,最终尺寸和精度为Φ5H9。为了提高效率,铰孔前先将螺栓孔扩至Φ4.5mm,然后在逐级铰孔至Φ5H9。

2 问题及原因分析

2.1 问题描述

目前在前风挡螺栓定位制孔中存在以下几个问题:

1)前风挡和机身螺栓孔制完后,部分螺栓孔的同轴度容易超差,同轴度要求难以满足。从多架次的跟踪统计来看,风挡过渡骨架与机身连接螺栓的螺栓孔同轴度超差最严重。

2)前风挡安装时,过渡骨架楔形区外侧螺栓安装困难。通过对装配过程的观察发现,当螺栓从机身向上穿过过渡骨架的这些深螺栓孔时,插入越深,螺栓对机身、风挡的干涉越严重。这说明造成螺栓安装困难的原因是风挡螺栓孔轴线与机身螺栓孔轴线不共线。

3)在机身上,前横梁上接头与口框梁搭接处的螺栓孔精度容易超差。这些螺栓孔一共有10个,都是深孔,而且在铰孔时铰刀容易被卡住。

2.2 螺栓孔同轴度超差问题分析

以风挡螺栓初孔为基准,采用打点器冲点的方式确定机身螺栓孔的位置,从理论上说是可行的,但实际运用的效果却并不理想。

从原理上说,打点器是利用风挡螺栓初孔与打点器的直径相同,冲点时能起导向作用,将风挡螺栓孔的中心准确地传递到机身上从而实现机身螺栓孔定位的。实际情况是受风挡结构的限制,打点器尺寸较小,导向部分长度只有6mm,且风挡螺栓孔深度普遍偏小,最小只有4mm,这就意味着当打点器放入螺栓孔内时,除去冲点部分的2mm,真正起导向作用的部位长度只有2mm。因此,打点器冲点时导向效果并不理想,螺栓孔定位准确性不足。

从误差传递的角度来看,每个螺栓都是单独定位、独立制孔的,孔与孔之间缺乏协调,对于风挡这类螺栓数量众多的部件,光是因为螺栓孔之间协调准确度不足就容易导致装配失败。所以,对于风挡这类螺栓数量众多的部件,按独立制造原则进行协调不合理。

此外,打点器冲出的窝点比较小,制孔时刀具找点容易发生偏离,使螺栓孔的定位误差进一步增大。

2.3 过渡骨架楔形区螺栓孔轴线角度偏差分析

过渡骨架楔形区螺栓制孔,虽然有梯形角片作为刀具方向的参考,但梯形角片毕竟只能控制一个方向的角度,而刀具的偏斜是全方位的,所以依靠梯形角片保证楔形区螺栓孔的方向,效果有限。由于楔形区螺栓孔的深度都比较大,制孔时间长,很难保证刀具能够保持一个方向不偏斜。

2.4 机身螺栓孔精度超差问题分析

机身螺栓孔精度超差基本上都发生在前横梁上接头与口框梁搭接处。这是因为此处螺栓孔深度较大,铰孔时刀具在孔内停留时间长,刀具的摆动最终导致螺栓孔精度超差。

3 螺栓定位制孔工艺优化

根据以上分析,结合风挡和机身的结构特点,本文针对前风挡安装过程中出现的问题,从工艺方法、工装和工具等方面进行改进优化。

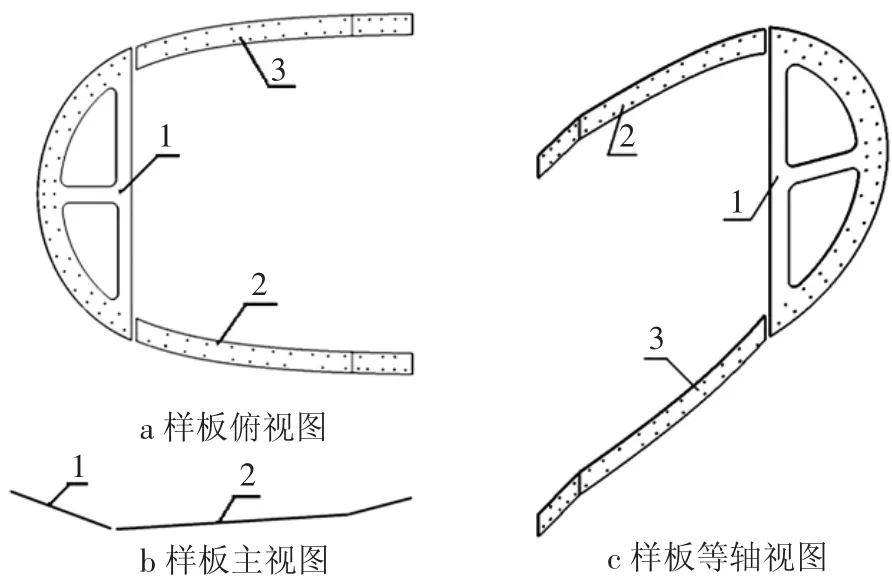

3.1 螺栓定位制孔工艺优化

保证螺栓孔同轴度要求是风挡顺利安装的前提条件,也是整个流程的关键点和难点。要保证所有螺栓孔的同轴度要求,最好的办法就是所有螺栓孔配钻,但受风挡结构限制,只有部分螺栓孔能实现配钻。从实际情况看,风挡弧框和透明件骨架处的螺栓孔较容易实现配钻,过渡骨架很多孔无法配钻。而根据风挡螺栓孔配钻机身螺栓孔时,风挡其实相当于是机身的钻孔样板。因此,根据过渡骨架的外形设计钻孔样板,且从降低样板复杂性考虑,分三段设计风挡过渡骨架钻孔样板。钻孔样板结构如图8所示。

该样板分为3段,厚度3mm,样板上的定位孔直径为4mm,大部分孔位依据数模确定,小部分孔位与机身结构距离较近,因此局部进行了偏移。1为样板前段,外形与风挡过渡骨架前段相同,主要用于定位并制出风挡过渡骨架前段和前机身气密板上的螺栓孔。2为样板左段,外形与风挡过渡骨架左段相同,主要用于定位并制出风挡过渡骨架左段和机身左口框梁上的螺栓孔。3为样板右段,外形与风挡过渡骨架右段相同,主要用于定位并制出风挡过渡骨架右段和机身右口框梁上的螺栓孔。

使用时,每块样板分别选用3点定位在风挡和机身上。为了保证样板在风挡和机身上定位的准确性和一致性,机身上9个定位孔必须通过风挡螺栓初孔进行配钻。相比打点器,钻孔样板将所有螺栓的位置整体传递到风挡过渡骨架和机身上,实现了一块样板两面制孔,螺栓孔的定位制孔误差更小,孔与孔之间的协调性更好。此外,为了消除样板定位引起的误差,在制出风挡和机身螺栓初孔后,需要将风挡固定在机身上检查初孔的同轴度情况,并对同轴度不良的孔在风挡上标记出偏移方向、偏移量,供后续扩孔时参考。

图8 钻孔样板结构示意图

3.2 楔形区螺栓制孔工艺优化

针对梯形角片难以保证过渡骨架楔形区螺栓孔轴线方向的问题,设计并订制专用的定角钻模用于楔形区螺栓制孔。定角钻模如图9所示。

图9 定角钻模结构示意图

定角钻模的底面是斜面,与衬套轴线夹角为101°。保证螺栓孔的轴线与过渡骨架表面成101°。衬套中心距离钻模侧面为19mm,刚好是螺栓孔与过渡骨架侧面的距离,使用时能实现螺栓孔侧面定位。衬套特别加长,能起到更好的导向作用,能够全方位保证制孔时刀具的方向。钻模中空,以利排屑。

3.3 机身螺栓铰孔工艺优化

针对铰孔时刀具在螺栓孔中停留时间长而导致孔精度超差的问题,对铰刀的结构进行改进,如图10所示。

图10 改进铰刀示意图

与普通铰刀不同,改进后的铰刀打磨了上部铰孔区的刀刃,使打磨处的直径比铰孔区直径要小。用改进后的铰刀铰深孔时,由于铰孔区后端没有刀刃,且直径较小,所以能尽量避免因铰刀停留时间长而将螺栓孔铰大。

此外,在过渡骨架楔形区铰深孔时,进刀之前必须清除刀刃间的切屑并用润滑油润滑冷却铰刀。当螺栓孔铰至Φ4.9 H9时,应该用塞规检测孔的精度,避免用Φ4.9 H9铰刀铰孔精度达标后继续铰孔。

3.4 风挡螺栓定位制孔工艺流程优化

对以上工艺过程改进优化后,将前风挡安装工艺流程进行调整,新的流程更加精细合理,具体流程图如图11所示。

从优化后的流程图可以清楚地看出,风挡螺栓制孔分别采用了钻孔样板和配钻两种方式,过渡骨架楔形区螺栓孔及其对应机身部分螺栓孔通过定角钻模保证方向,制初孔后需要检查同轴度情况,且风挡扩孔时需要有针对性的借孔。此外,改进后的装配流程能够在不同阶段进行并行作业,大大提高了工作效率。

图11 优化之后的前风挡安装流程图

4 结语

通过对螺栓定位制孔工艺方法进行上述优化,并在多架份实施验证,目前,前风挡和机身螺栓孔的同轴度基本都能达到要求,机身螺栓精度超差问题明显改善,风挡能够顺利进行安装。工艺优化不仅提高了风挡的安装质量,而且显著降低了劳动强度。