热压下陷工艺成形技术检测与缺陷研究

2018-11-29艾军恩刘筱洪周玉凤胡雅玲万雪梅

艾军恩,刘筱洪,周玉凤,黄 伟,唐 姗,胡雅玲,万雪梅

(航空工业洪都,江西 南昌,330024)

0 引言

飞机钣金工艺是航空制造工程的重要组成部分,是使飞机能同时获得高强结构和优良性能的基础制造技术之一,随着飞机性能指标要求的不断提高,铝锂合金制作的挤压型材长桁类零件在飞机上得到了较多的应用。牌号“2099-T83”铝锂合金是某机身常见的“T”状态材料,主要含铝锂低密度金属元素,另含铜,镁,锆,锌等金属元素,具有表面呈银灰光泽,料轻,质硬,强度高,耐腐蚀等特点,材料为经固溶处理,1%-4%消除应力的拉伸变形量和人工时效后获得的状态。长桁热压下陷作为一种特殊工艺技术,采用数字技术控制模具及材料加热温度与时间的方式冲压零件下陷成形,具有精度高,强度高,无起皱,变形小的特点。

本文着重介绍了铝锂合金型材下陷成形的工艺过程,下陷变形区域的应力应变状态与成形分析,以及用回弹公式帮助求得零件弯曲的回弹量来控制模具下陷制造深度,有助于我们对下陷成形的复杂过程有更深了解,提升工艺方法的可行性,实现零件生产的质量和效益。

1 热压下陷成形过程

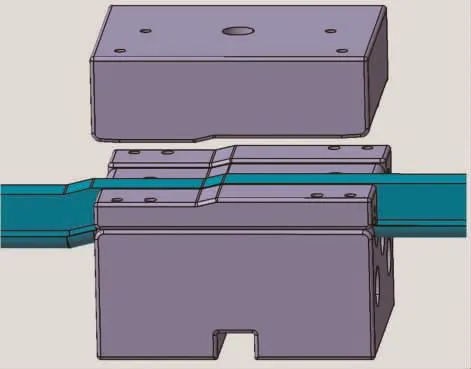

操作者在操作前作如下检查:材料牌号、规格状态、炉批号、表面质量等是否与指令一致,工装图号、样板图号、检验模图号是否与指令一致,各测量工量具、机器设备是否良好,且是否在检定有效周期之内。操作者按照样板、检验模(如图1)的要求用铅笔在型材上画好下陷位置的刻线,温度控制仪设定为一定的温度,按温度要求选择合适的温度指示材料,材料在一定的时间范围之内加热,在电脑界面上设定。温度控制器应精确到一定范围之内,模具温度控制在一定的温度范围之内,按照铝锂合金要求规范操作,操作者正确填写加热成形时间表,记录材料加热时间温度,操作完以后,填写工装附卡,严禁损伤模具(如图 2)。

图1 检验模示意图

图2 模具成形示意图

图3 型材示意图

用工装图号作为唯一的标志,不允许在模具上作其他的标记,所有模具或每一个半模的各组成模块均需在范围下陷一定距离之内至少预留1根可控电偶插入的位置,以便能较准确地测量靠近型材部位的模具温度,加热棒安装在模具或模座上。如果零件在成形中有可能贴附模具,可使用热成形润滑剂,以避免零件粘贴模具。

2 热压下陷成形工艺分析

2.1 材料与工量具

热压或冷压成形由材质决定,一般冷冲压材料为LY12M、LC4、LC9,但铝锂合金含锂镁元素,性脆,适合型材下陷区域热压成形,铝锂合金型材成形常使用机床为YH41-100液压机、数字设备ZWK-1智能温控仪,另有工量具、模具、加热模和热电偶、测温笔、塞片、秒表、样板、检验模等。

“2099-T83”牌号中“2”字常规型材有XCJ442-2/3/4/5/6/7/8/9/10/12/13十一种,“L”字型材有XCJ423-1/2/3 三种,“工”字型材有 XCJ242-19(如图 3)。

2.2 热压下陷成形过程部分工序流程

领料→滚弯→制下陷→校正→检验→硬度检测→渗透检查

2.3 热压下陷成形的机理及应力应变分析

2.3.1 热压下陷成形的机理

零件加热成形,时间不超过一定时间,下陷错位或深度不够时,零件不能重复压制,电导率检测和加热区与非加热区硬度检测不超过三个洛氏硬度值,并进行清洗渗透检查。钣金零件加热塑性变形后,材料的理化性能和机械性能将发生明显的变化,δb,δs,HB等强度、硬度指标有所提高,δ、Ψ等塑性指标有所降低,电阻率增大,抗腐蚀性能降低,同时在材料内部产生一定的残余应力。飞机产品是依据材料的性能指标确定飞机的强度、疲劳寿命和使用寿命,保证钣金零件的内在质量是飞机使用安全可靠的前提条件之一。

2.3.2 应力应变分析

型材在弯曲过程中,随着外加弯力矩逐步增大,弯曲变形程度随之增大。从弹性弯曲变形到塑性弯曲变形的过程可分为三个阶段。

1)弹性变形阶段

型材弯曲过程中,靠外层的材料受拉伸变形,靠内层的材料受压缩变形,沿材料厚度以应力中性层(应力为零的层次)为界限分为拉伸变形区与压缩变形区,一般采用相对弯曲半径(R/t)表示弯曲过程的变形程度,相对弯曲半径愈小,弯曲变形程度愈大。

2)弹塑性弯曲阶段

随着弯曲力矩的继续增大,外层与内层首先进入塑性变形状态,而后塑性变形区逐步往应力中性层扩展,沿板料厚度以应力达到条件屈服极限(δ0.2)的层次为界划分为弹性变形区与塑性变形区。

弹塑性弯曲阶段的特点是:当外加弯曲力矩卸载之后,塑性变形区的材料保存残余变形而使零件成形。由于弹性变形区材料的弹性恢复以及塑性变形区材料的弹性变形部分的弹性恢复,从而引起较大的回弹现象,这就是回弹的内因。

3)立体应力应弯状态纯弯阶段

随着相对弯曲半径的减小,弯曲变形加大到一定程度时,材料进入立体应力应变状态纯弯曲阶段。

3 校正成形的技术和规范要求与零件技术检测

3.1 校正成形的技术和规范要求

3.1.1 尺寸要求

图样线形尺寸偏差应符合公差手册上的要求或指定技术规范要求,外形角度(±1°),平面度0.3mm,直线度0.3mm,面部轮廓0.2mm均应控制在规范要求之内。

3.1.2 按外形样板检查时的偏差

按外形样板检查时的偏差为±0.8mm。

3.1.3 下陷的偏差要求1)下陷深度公差为(0,+0.5)mm。2)下陷长度公差为(0,+1)mm。3)下陷过度区长度为±0.76mm。

3.1.4 成形零件的贴合检查要求

按型胎或检验模检验的间隙为(0,+0.3)mm。

3.1.5 弯曲,拉伸变薄处要求

对于零件弯曲变薄处需进行最小厚度检查Smin=材料下偏差—允许变薄量(0.2公称尺寸为允许变薄量)。

3.1.6 表面质量要求

零件表面不允许有裂纹、划伤、擦伤、剥层、气孔、可见非金属杂质等。允许有较轻微压痕,压痕深度不超过材料厚度公差值的一半,当伤处有毛刺时应用240#砂纸砂光。

3.2 钣金长桁零件的技术检测

3.2.1 外形的检测

按线性尺寸要求检查时,可用刻度量具进行直接或者间接检查。

3.2.2 下陷深度的测量

下陷的深度可在平板面上用塞尺进行测量。

3.2.3 成形零件的贴合检查

在测量零件时可局部加力使零件与它的检验模贴合(见图4),使用塞片在贴合缝隙处测量,所施加的力大小≈5kg/mm2,不平度公差按照检验依据要求,不超过技术条件的限制。

如果规定的最小间隙保持不变,可按间隔距离长度一半计算施加1/2的力或者施加等量的重量加载来检测零件的不贴合度。

在加压后的一处符合公差要求,但另外一处超过公差要求的情况则产品视为不合格。

图4 零件的贴合检查

3.2.4 扭曲检测

可在检验模上贴靠检测,零件缘条面贴合检验模平面,弯边贴靠台阶面检测型材扭转。

3.2.5 弯曲变薄处检查

用带表架的百分表与细杆尖头处接触后,百分表进行校零,再把零件放在细杆的尖头上,读出表中数值即为材料厚度值,考虑飞机的强度和安全性能及寿命要求,工艺上还需要渗透检查。

3.2.6 表面粗糙度检查

工厂用样板比较法(目测和手感),触针式仪器测量表面粗糙度,所有采用打磨去除毛刺及擦伤、凹坑的铝合金零件应清洗和预渗透侵蚀处理,并做渗透检查。擦伤,凹坑处打磨深度不能超过材料下偏差,且周围圆滑过渡,没有明显凹痕。

3.2.7 硬度检查

对于热压下陷区域应作硬度检查,热压区与非热压区硬度不超过3个洛氏值。

以上各项制造和检验的要求若与零件图样要求不一致,以图样为标准。

4 热压成形出现的缺陷及排除方法

在实际生产过程中,热压下陷往往会出现以下缺陷:裂纹,双下陷似弓形或端头下陷成斜状,下陷深度值与理论值偏移,下陷过渡区长度值偏移,零件贴附模具,塌陷,表面质量差,挠曲(见表1)。

表1 出现的缺陷及排除方法

图5 倾斜示意图

图6 塌陷示意图

图7 挠曲示意图

5 结语

铝锂合金热压下陷成形对机身长桁零件的质量具有至关重要的作用,本文通过成形条件、成形机理的阐述和技术上的检测,分析了成形过程中缺陷故障产生的原因以及排除方法。同时还提出,要对人员进行培训上岗,按规范进行操作,依据工艺要求进行电导率实验、硬度检查和渗透检查的工序编写,使检验的验证符合工序图样和规范需求,并将热压成形工序作为质量管理点来重点控制,以达到预防缺陷和质量控制的目的,使零件质量特征符合质量要求。