基于华塑CAE的乘用车安全气囊盖的注塑模设计

2018-11-29金志刚余敏霞陈传端

金志刚、余敏霞、陈传端

(中山职业技术学院 528404)

0 引言

本篇文章着重利用华塑 CAE 软件从充模时间、V/P 转换压力、气穴及熔接痕等方面,研究华塑 CAE 软件对乘用车安全气囊盖的注塑成型工艺,从而进一步探索最具优势的模具浇注系统方案。

1 塑件工艺分析

本文中介绍的乘用车安全气囊盖的三维实体外形尺寸为164.6 mm×164.8 mm×85.9 mm,平均厚度为2.0 mm,最大厚度为4.7 mm,最小厚度为0.5 mm。为考虑到该件用于外观,所以要求塑件外观完好、表面光滑、无接痕及无气泡,同时塑件周向壳体对称分布有3个侧孔、12个卡爪及12个侧向凸起。为了保证其实用性,还需要设置侧抽芯机构,形状复杂,对精度要求颇高。制件材料选用Cousin-Tessier公司的热塑性弹性体(TPE),型号为Tefabloc TOSI 76837D。具体三维模型图和成型工艺参数如表1所示。

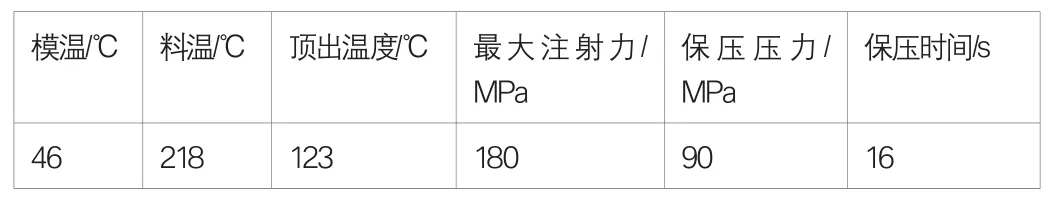

表1 TPE成型工艺参数表

2 浇口优化设计

浇口设计包括浇口类型、数量和位置的设计。通过浇口3方面参数优化组合,可为塑料熔体提供1个最优化充模方案。充模方案不仅要求熔体充满模腔各个角落的时间一致,还要保证熔体的流动均匀、稳定和快速,同时还要尽量控制溶体的流动方向,保证方向一致,从而避免出现滞留及喷射现象[1]。

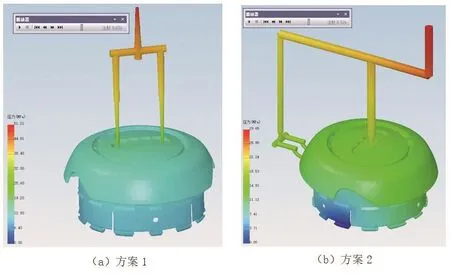

为了确保模拟的准确性,我们根据安全气囊盖的结构特点,建立了2个充模方案,利用目前模拟效果极为出色的华塑CAE软件对2个初选方案进行充模分析,以此来判断2个充模方案的优劣。方案一采用冷流道,在气囊盖正面设置2个点浇口(图1);方案二采用热流道,在气囊盖正面中间设置1 个点浇口,在6点钟方向设置2个补充牛角浇口,同时增加顺序阀(图2)。

图1 第一套充模方案

图2 第二套充模方案

3 模拟结果分析

3.1 填充分析

填充时间是从模具合模后,注塑机螺杆快速前移,将塑料熔体通过浇注系统注入模腔算起,到塑料熔体充满模腔体积达95%左右为止。填充时间越短,成型效率越高。但在实际生产中,填充时间会受到诸多因素影响,所以在时间的计算上需要综合考虑。此次填充分析,主要是研究同样参数下,不同塑料熔体的充模情况,根据充模时间的长短,来判断2种充模方案的合理性。如图3所示的2种模型数据显示,方案a的填充时间为0.65 s,方案b的填充时间为0.52 s,从时间上来看,2个方案相差不大,而且填充较为完整均匀,内部溶体流向平稳、无短射。

3.2 保压切换压力分析

当注塑即将充满腔体时,螺杆会从原来的流动速率控制转换为压力控制[2],这个转化时间点称之为保压切换控制点,也就是V/P转换点。转压点的设定和控制是影响注塑工艺是否成功的直接因素,设定过早,有可能熔体填充完全,设定太迟,则容易出现飞边和内应力过高等情况。如图3所示,a方案的V/P转换时间0.65 s,当产品填充至95%时,压力直接切换为51.21 MPa;b方案的V/P转换时间0.52 s,产品填充填至95%时,压力切换为29.65 MPa。由此可见,b方案的切换压力明显远小于a方案,说明b方案在充模过程中,6点钟方向的2个牛角浇口发挥了作用,让其具有更好的流动平衡性。

图3 充模时间分析

3.3 气穴分析

所谓气穴,是指熔体在流动过程中形成在塑件内部的气泡。气泡的产生极易造成塑件内部填充不完全和保压不充分,最终在塑件表面形成缺陷。情况严重时,内部气泡还有可能出现压缩,从而形成热量,最后造成焦痕,影响安全气囊盖的质量和美观度。如图4所示,图中黄色小圆球代表产生气穴区域,a方案的安全气囊盖面板标牌区域及标牌区域周边就有较多的气泡,尤其是标牌区域更为明显,分布也比较分散,对塑件表面质量和美观度都有极严重的影响;b方案中的气泡数目明显较少,气泡主要集中在侧壁和标牌区域周边,而侧壁上的气穴可通过分型面及顶杆与模具配合的间隙排除,或设置专门的排气槽加以解决,对塑件的外观和质量影响并不大。

3.4 熔接痕分析

熔接痕是产品注射过程中,多股流体汇集而形成的如同线状的缺陷,浇口的数目及位置也是熔接痕形成的主要原因。熔接痕的存在不仅影响塑件的美观度和质量,对气囊盖的点爆性能、机械性能以及安全性都有不同程度的影响。图4中红色线条代表产生的熔接痕,a方案在标牌区域中间及两侧都有熔接痕,对整体的美观度和质量都影响较大;b方案的熔接痕数目明显少于a方案,而且长度较短,熔接痕主要分布在侧壁和底面,标牌区域几乎没有熔接痕,并不影响外观,表面质量更好。

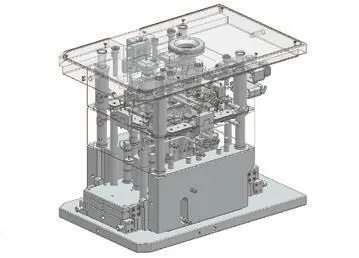

4 模具结构设计

通过充模时间、转换压力、气穴及熔接痕等注塑成型工艺分析,得出采用方案2浇注系统方案即热流道与3浇口相组合的方式,其中1个点浇口位于气囊盖中间位置,2个牛角浇口设置在在气囊盖侧面6点钟方位。该浇口的组合设置方式可以有效去除气囊盖标牌位置的熔接痕。根据气穴分析,设置分型面如图5、6所示,该分型面可将大部分气体排掉。在动模中,由于塑件尺寸较大,故该模具型芯做成镶块式,由镶块组合而成,便于加工。部分镶块磨损后,只需单独更换即可。沿圆周分布的12个卡爪、12个侧向突起和3个侧孔可通过6个斜顶机构成型(图7)。

图4 气穴分析

图5 安全气囊盖注射模定模部分

图6 安全气囊盖注射模动模部分

图7 安全气囊盖注塑模总装图

5 结束语

本文利用模流分析软件华塑CAE,对乘用车安全气囊盖注塑模的模具注塑成型过程进行了注塑成型模拟分析。针对注塑过程中可能产生的充模不满、气穴及熔接痕较多等问题给出了最佳的浇注系统方案,优化了模具结构,简化了模具研发流程。目前,该模具已投入生产,实践表明,该模具结构设计合理,生产的塑件精度高,没有熔接痕、变形和气穴等问题,表面质量好,完全达到了产品的使用要求。