高分子量聚对苯二甲酸乙二醇酯中低聚物的提取及其表征

2018-11-28王勇军陈世昌曾卫卫吕汪洋张先明陈文兴

王勇军, 陈世昌, 刘 梅, 曾卫卫, 吕汪洋, 张先明, 陈文兴

(1. 浙江理工大学 纺织纤维材料与加工技术国家地方联合工程实验室, 浙江 杭州 310018; 2. 浙江古纤道绿色纤维有限公司, 浙江 绍兴 312000)

聚对苯二甲酸乙二醇酯(PET)自实现工业化以来,得到了突飞猛进的发展,其产品从最初的纤维级PET,发展到后来的瓶级PET和更高分子量级别PET。基于不同聚合工艺所得的各类PET产品其最大差异性主要体现在平均分子量及分子量分布上。高分子量PET由于其更加突出的力学性能,在工程塑料、汽车内饰等领域得到了广泛的应用[1]。目前工业上生产高分子量PET(HMW-PET)产品的主要方法有固相增黏(SSP)和液相增黏(LSP),不同增黏工艺得到的HMW-PET在低聚物含量和组成上存在明显差异[2]。

PET中的低聚物含量对加工成型工艺及产品质量影响较大。在纺丝过程中,低聚物易在喷丝板凝聚,经长时间高温氧化而变焦,从而污染喷丝板,影响纺丝组件的使用寿命[3];另外高熔点的环状低聚物容易沉积在纤维表面而降低纤维的品质。在PET的双向拉伸成膜过程中,低聚物易积聚在转辊上影响薄膜加工的连续性,且低聚物也会聚集在薄膜中影响薄膜的质量,甚至会使薄膜破裂[4-5]。一般工业生产的HMW-PET产品中含有2%~3%的低聚物,其中以环状三聚体为主[6-8]。

如何从PET产品中提取低聚物是研究低聚物组成和含量的重要基础,已报道的提取技术有反溶剂沉淀法和索式提取法,以及色谱法和重结晶法,其中使用较多的是萃取法[9-11]。萃取法操作简单,准确性高,但该方法得到的低聚物种类不多[9]。作为萃取法的补充,溶解沉淀法可将PET样品中聚合度稍大的线性低聚物和环状低聚物全部提取出来[8,11]。传统的色谱法虽然能够将低聚物分离出来,但分离的种类并不齐全,且效率和稳定性不高。近年来,已有文献报道超高效聚合物色谱法可更高效、更稳定地分离高分子量聚酯[12]。

本文采用萃取法和沉淀法作为高分子量聚酯中低聚物的提取方法,并采用先进的超高效聚合物色谱技术作为定量分析方法,重点研究了传统的固相增黏技术和新兴的液相增黏技术对高分子量聚酯产物中低聚物含量的影响,分析了不同低聚物含量对聚酯产品热性能和结晶性能的影响。

1 实验部分

1.1 材料与仪器

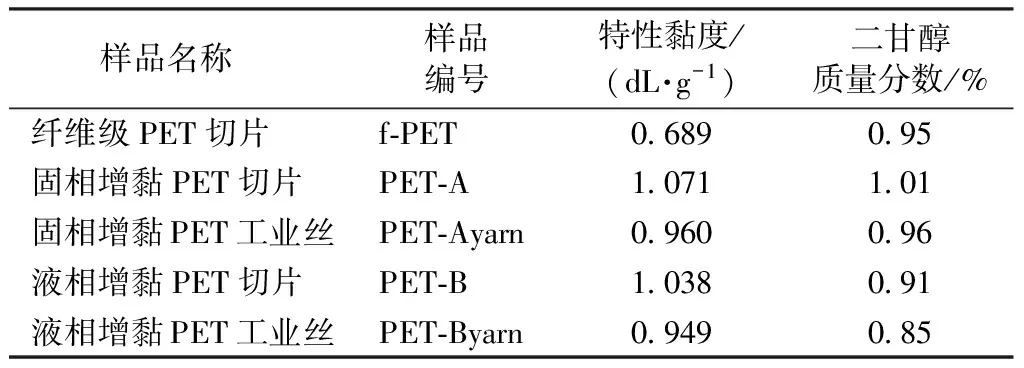

材料:六氟异丙醇(HFIP,色谱纯,英国Fluorochem公司,纯度为99.9%);四氢呋喃(色谱纯,美国Spectrum公司,纯度为99.8%);苯酚、四氯乙烷(分析纯,中国天津永大化学试剂有限公司)。实验选用的5种PET样品均产自浙江古纤道绿色纤维有限公司,表1示出这5种PET的基本参数。其中:固相增黏工艺反应温度为210~230 ℃,反应时间为22~28 h;液相增黏工艺反应温度为270~290 ℃,反应时间为0.6~2 h。

表1 样品基本信息Tab.1 Basic information of samples

注:固相增黏PET切片和工业丝(或液相增黏PET切片和工业丝)为同一生产线上不同阶段的样品。

仪器:Acqnity APC型超高效聚合物色谱仪(美国Waters公司);DSC1型差示扫描量热仪(瑞士Mettler-Toledo公司);PV-36型自动黏度测定仪(德国Lauda公司)。

1.2 PET样品中低聚物的提取

1.2.1萃取法

准确称取适量PET样品用滤纸包裹放入索氏萃取器中,设定恒温水浴锅温度为80 ℃,以氯仿作为萃取剂进行萃取。萃取结束后,将萃取物过滤并放入烘箱中烘干至质量恒定,然后称量,并将萃取所用溶剂蒸馏回收。PET中低聚物的质量分数由下式计算:

式中:C0为PET中低聚物的质量分数,%;m0为用于提取的PET样品质量,mg;mb为提取前烧瓶质量,mg;ma为提取并烘干后烧瓶质量,mg。

1.2.2沉淀法

准确称取一定量的PET样品放入三口烧瓶中,加入20 mL六氟异丙醇,在一定温度下加热搅拌溶解,待样品完全溶解后,在降温过程中依次缓慢向烧瓶中加入适量氯仿、丙酮、蒸馏水。将滤饼与混合液分离后,再把混合液中的水相和有机相分离,水相多次用氯仿萃取,最后合并所有的氯仿溶液,旋转蒸发得到低聚物,放入烘箱烘干至质量恒定,然后称量。低聚物质量分数按1.2.1节公式进行计算。

1.3 测试与表征

1.3.1特性黏度测试

采用自动黏度测定仪对PET样品进行测试。混合溶剂苯酚和四氯乙烷质量比为1∶1,测试温度为(25±0.1) ℃。

1.3.2低聚物组分测试

将所得低聚物溶解于四氢呋喃溶剂中,配制成质量浓度为4 mg/mL的溶液。经0.2 μm聚四氟乙烯过滤头过滤后用于超高效聚合物色谱(APC)测试。测试条件为:四氢呋喃作为流动相,流速0.5 mL/min,进样量50 μL,柱温箱及示差检测器温度均为45 ℃。

1.3.3热性能测试

采用差示扫描量热仪(DSC)对所得提取物进行测试,测试条件:称取4~6 mg样品,在50 mL/min流速的N2保护下,以10 ℃/min的速度由25 ℃升温至350 ℃。

2 结果与讨论

2.1 提取方法对低聚物总含量的影响

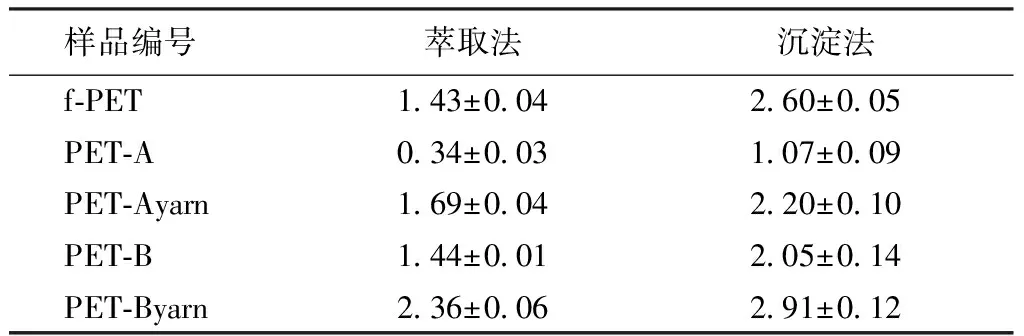

表2示出采用不同提取方法处理的5种样品所得到的低聚物的总质量分数。氯仿作为PET低聚物萃取剂,因其分子尺寸较小,能渗透到切片内部,加速切片的溶胀,使其结构变得松弛,有利于切片内部的低聚物溶解并扩散到表面和溶液中。此外,氯仿的沸点较低,萃取时溶剂循环较快,增加了对低聚物的萃取能力,且该方法的精确度较高。由表2可知,重复使用萃取法测得的结果偏差都在3%以内。萃取法使用的氯仿虽然渗透能力强,但并不能将PET样品中的低聚物萃取完全,只能得到较小聚合度的低聚物。该方法对于一些经过结晶且黏度较大的PET样品并不适用。由表2还可知,使用萃取法并不能将固相增黏制备得到的HMW-PET样品中的低聚物全部萃取出来,得到的低聚物质量分数很低,即使将PET样品磨成粉末状(粒径为0.1 mm左右),萃取得到的低聚物质量分数依然很低。

表2 不同提取方法下各样品中低聚物质量分数Tab.2 Content of oligomers by different extraction processes %

溶解沉淀法采用HFIP作为溶剂,因为该溶剂可快速溶解PET样品,避免溶解过程中长时间加热使样品发生降解反应。实验发现,在40 ℃条件下,除PET-A、PET-Ayarn样品需较长时间外,其余各PET样品均可在1 h内完全溶解,故溶解沉淀法的一个重要的优点是不论PET样品是否增黏,使用该方法均可得到低聚物,即该方法适用于所有PET样品中低聚物的提取[13]。根据表2数据计算得到,该方法的偏差不超过8%,但较萃取法偏差略大。由溶解沉淀法得到的PET低聚物质量分数要高于萃取法,这主要是因为溶解沉淀法是将PET样品完全溶解后再获得低聚物,故这种方法得到的低聚物更完全,包含更多较高聚合度的低聚物。

2.2 低聚物中各组分质量分数分析

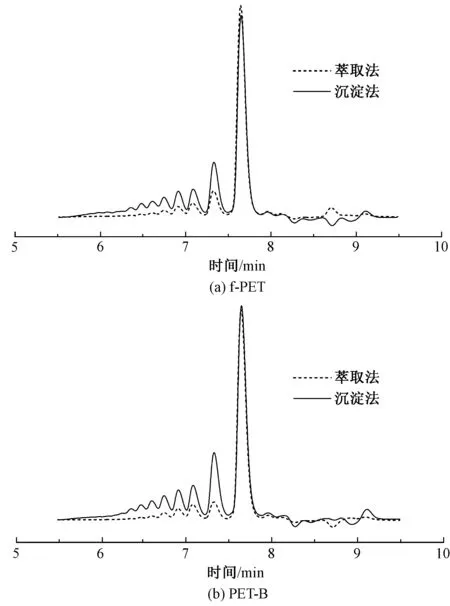

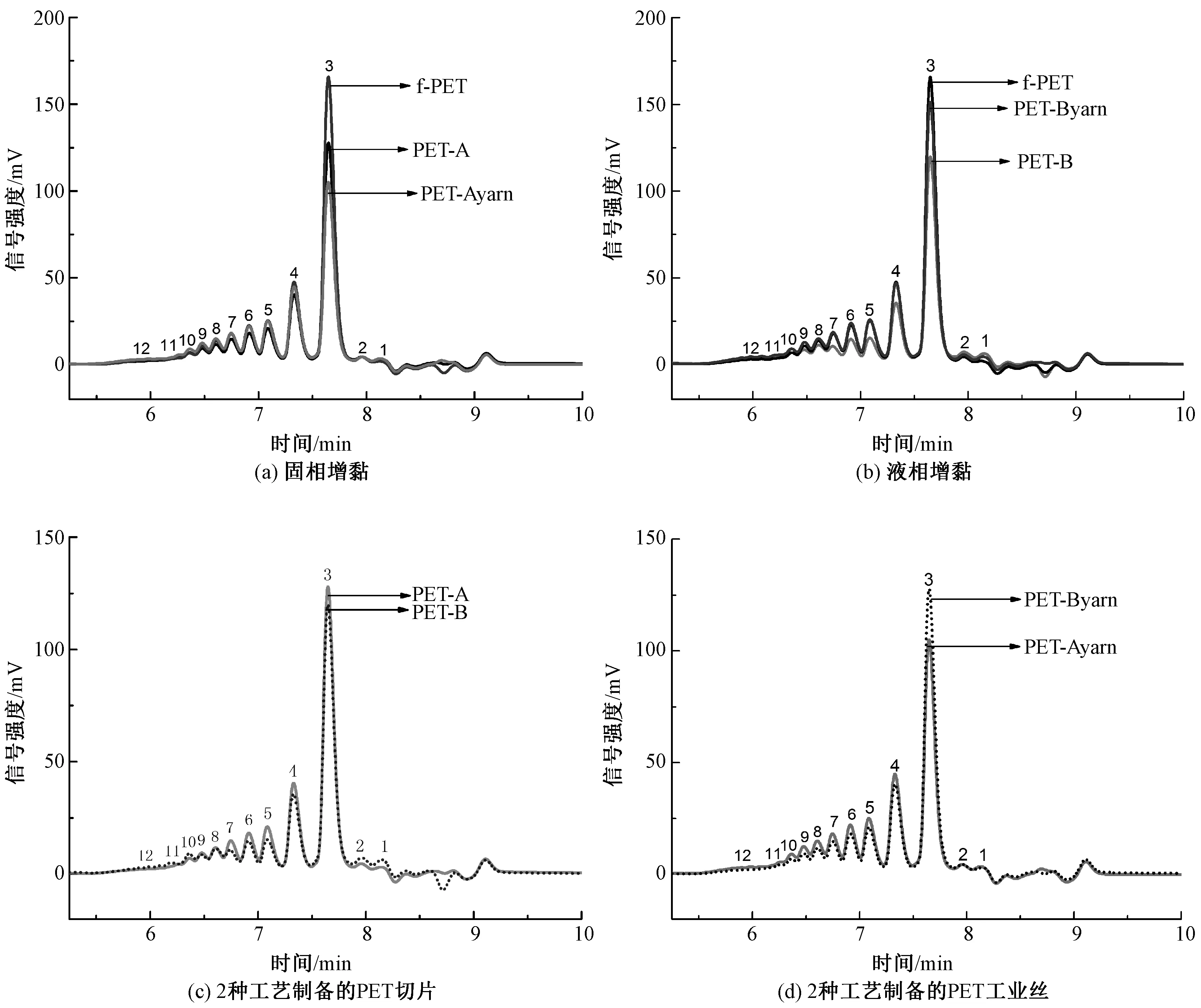

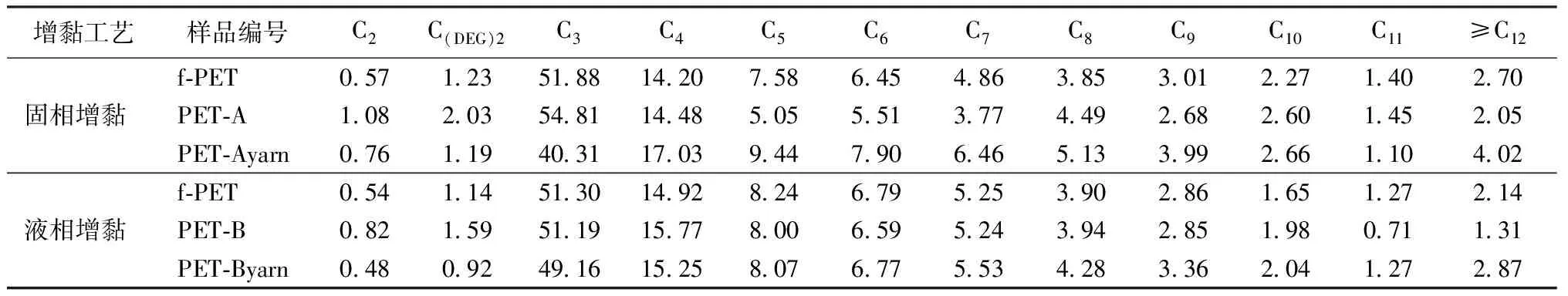

将萃取法和沉淀法得到的f-PET、PET-B 2种级别样品的低聚物进行超高效聚合物色谱测试分析,得到低聚物停留时间曲线及含量,结果如图1和表3所示。可看出,对于相同的PET样品,不同的提取方法得到的结果差别较大。

图1 不同方法处理的2种PET样品的低聚物APC曲线Fig.1 APC curves of oligomers from two PET samples obtained by different processes

使用萃取法得到的低聚物样品很可能存在聚合度为2~9的8种环状低聚物及含1种二甘醇的环状二聚体,其中环状三聚体占70%以上,线性低聚物含量较低而未被检测出来,这与大多数研究报道[6,8]结果一致。使用沉淀法得到的低聚物经过分离后,其中最大分子量为环状十二聚体,环状三聚体含量最多,占总体的50%以上。通过对2种方法得到的低聚物进行APC分析表明,不论是氯仿萃取法还是溶解沉淀法对低聚物的提取均是有效的,但在获得低聚物的能力上,溶解沉淀法优于萃取法,且更能反映样品内部实际所含低聚物组分。因此,PET样品的提取方法选择采用沉淀法更能完整地反映出样品真实的低聚物质量分数。

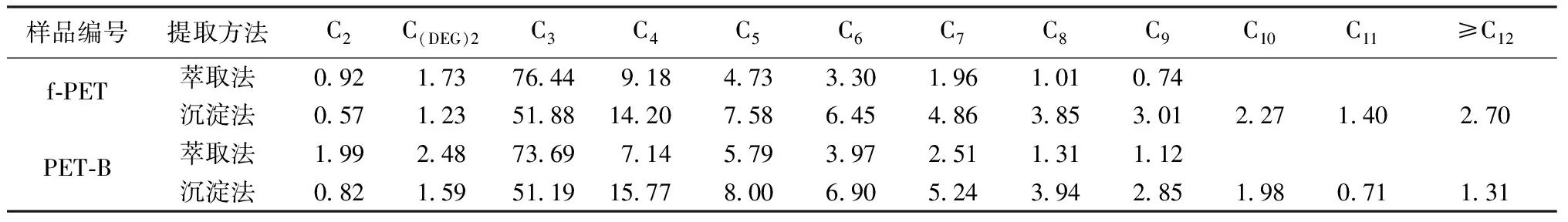

表3 采用不同提取方法时f-PET与PET-B的各低聚物组分质量分数Tab.3 Oligomers contents of f-PET and PET-B by different extraction processes %

注:C2为环状二聚体;C(DEG)2为含1个二甘醇的环状二聚体;C3为环状三聚体;C4为环状四聚体;依此类推。

2.3 增黏工艺对低聚物的影响

图2和表4示出2种不同增黏工艺所得各样品低聚物的质量分数。相比于增黏前的f-PET,固相增黏后PET-A中的低聚物总质量分数明显变小(见表2和图2(a));另外从表4发现,PET-A中环状三聚体质量占比相比f-PET中增大,而五聚体、六聚体、七聚体、九聚体等线性低聚物质量占比减少。这是因为随着固相增黏的进行,一部分线性低聚物在催化剂的存在下参与了缩聚反应,同时该过程也会发生不可逆的副反应,导致环状三聚体进一步增加,当然还要考虑有一部分低聚物会随着N2气流排出。

图2 不同增黏工艺各阶段PET低聚物APC对比曲线Fig.2 Curves of PET oligomers composition at different stages of viscosity increasing process.(a) Solid-state polycondensation; (b) Liquid-state polycondensation; (c) PET chips by two processes;(d) PET industrial yarn by two processes

对比固相和液相增黏工艺所得PET(见图2)可发现,2种增黏方法所得HMW-PET中低聚物的总质量分数以及各组分的质量分数都存在差异。如表2所示,PET-A和PET-Ayarn的低聚物质量分数分别为1.07%和2.20%左右,而PET-B和PET-Byarn的低聚物质量分数分别为2.05%和2.91%左右。其中工业丝中低聚物质量分数相较于高黏切片增大,这是因为在纺丝过程中高温熔融、牵引拉伸等行为使PET分子链发生了断裂、降解等现象。由于PET-Byarn生产过程不需要重新熔融,故最后得到的涤纶丝中低聚物质量分数相对于PET-Ayarn差距不大。

表4 固相增黏和液相增黏工艺各阶段低聚物组分质量分数Tab.4 Content of oligomers in each stage of solid-state polycondensation and liquid-state polycondensation %

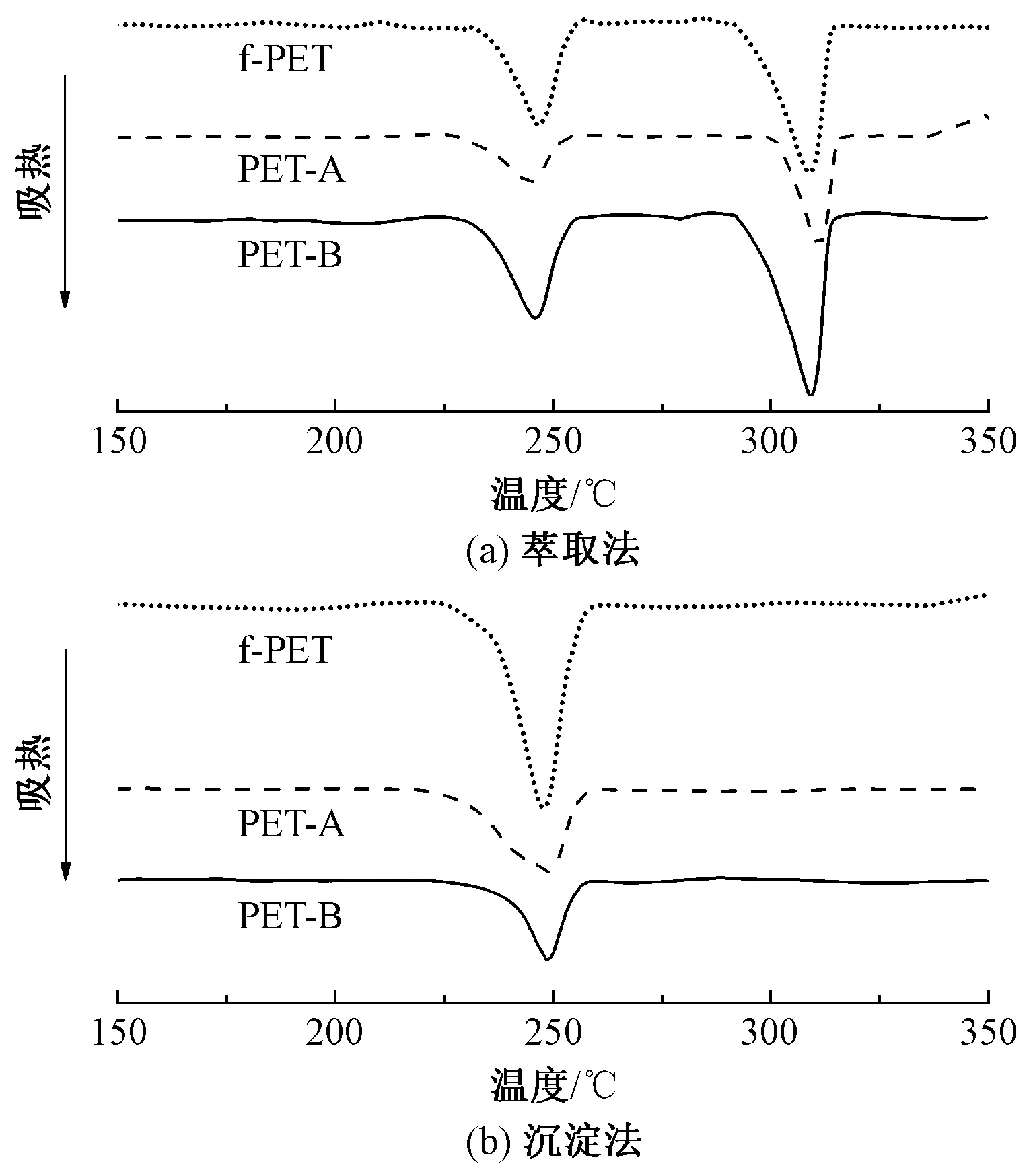

2.4 低聚物热性能分析

将氯仿萃取法及溶解沉淀法所得的低聚物进行DSC分析,升温曲线如图3所示。由图3(a)可看出,样品升温过程中,在246.6、310.7 ℃附近出现吸热峰。其中:310.7 ℃处吸热峰为环状三聚体的熔融峰[8],且该处吸收峰面积较大,说明环状三聚体质量分数占主导;246.6 ℃处吸热峰则为PET片段的熔融峰。由于低聚物中其他组分质量分数较小,故在DSC分析曲线上看不到。由图3(b)可发现,在样品升温过程中,仅在248.2 ℃处存在1个较大吸热峰,即PET片段的熔融峰,因为溶解沉淀法所得的低聚物中含有较多PET片段,即PET切片中的断裂及在剪切成粒时形成的高分子链片段在沉淀过程中同其他低聚物一起被提取。PET样品实际所含的低聚物要比溶解沉淀法所得的低聚物质量分数低。

图3 不同方法处理PET样品所得提取物DSC曲线Fig.3 DSC curves of oligomers obtained by different process. (a) Extraction process; (b) Precipitation process

通过对萃取法得到的PET低聚物进行DSC分析发现,PET中所含低聚物的主要组分是高熔点的环状三聚体。对于HMW-PET来说,萃取法所得提取物相对纯净,而溶解沉淀法所得提取物更完全,因而将二者联用效果会更好。

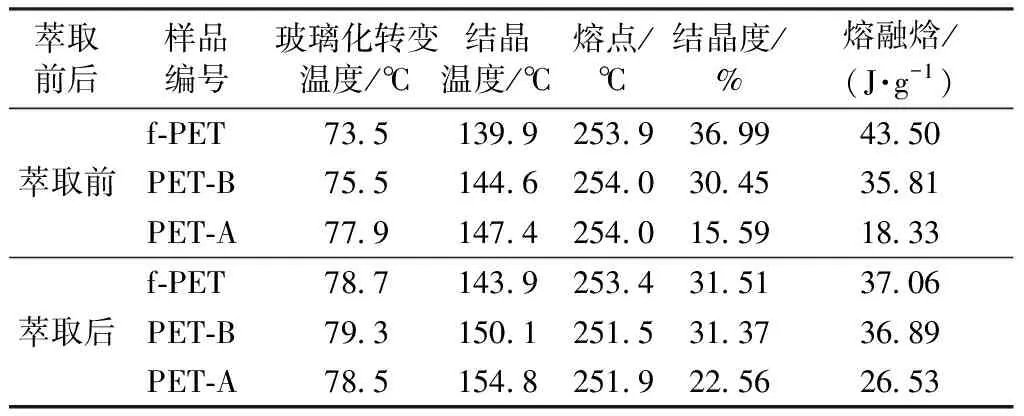

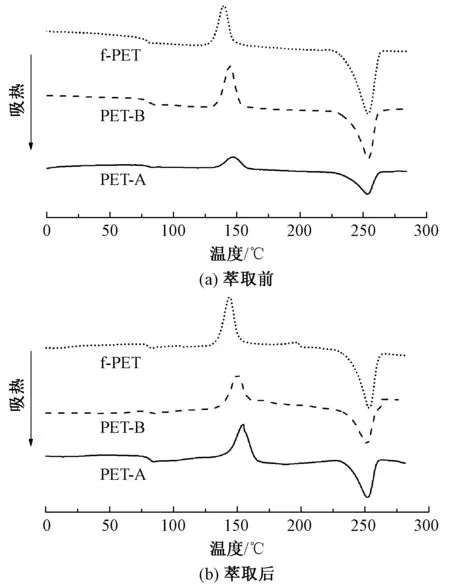

2.5 提取前后PET样品热性能变化分析

表5示出萃取前后f-PET、PET-B和PET-A的热转变温度和热焓值。可知,增黏后的PET样品熔点几乎不变,结晶度由36.99%分别下降到30.45%(液相增黏工艺)和15.59%(固相增黏工艺),而玻璃化转变温度和结晶温度均有升高,且PET-A比PET-B升高得更多。这是因为增黏后的PET与f-PET相比,相对分子质量明显增加,分子链变长,链段活动能力明显降低,因而玻璃化转变温度升高,结晶度和结晶速度减小,熔融温度降低,冷结晶温度升高。而PET-B与PET-A相比,较高的聚合反应温度使副反应增加,生成的小分子物质有可能起到晶核作用,故PET-B的结晶度相对较高[14-15]。

表5f-PET、PET-A、PET-B萃取前后热转变温度及热焓值

Tab.5Thermalconversiontemperaturesandenthalpy

valuesoff-PET,PET-BandPET-Abeforeandafterextraction

萃取前后样品编号玻璃化转变温度/℃结晶温度/℃熔点/℃结晶度/%熔融焓/(J·g-1)f-PET73.5139.9253.936.9943.50萃取前PET-B75.5144.6254.030.4535.81PET-A77.9147.4254.015.5918.33f-PET78.7143.9253.431.5137.06萃取后PET-B79.3150.1251.531.3736.89PET-A78.5154.8251.922.5626.53

在PET生产中伴随着二甘醇的产生,是醚化副反应产物,其结合到PET分子链中起到第3组分作用,破坏了分子链的规整性和对称性,使形成晶格结构的难度增大,结晶熔融需要更高的能量,这就导致PET-B的熔融焓比PET-A高出1倍左右(见表5)[16-17]。虽然,PET-A与PET-B的特性黏度相差不大,但是PET-B端基质量分数理论上比PET-A高,这些端基易与PET中的金属离子反应成盐,起到晶核作用,促进结晶性能提高[18]。

图4示出萃取前后PET样品的DSC曲线。可看出,低聚物对其结晶性能存在一定的影响。萃取后PET样品与萃取前相比,其熔融温度变化不大,而其冷结晶温度均升高,这是因为未经萃取的PET样品中含有的低聚物起到了晶核的作用,使其较易结晶,冷结晶峰向低温方向偏移。另外,一部分含端羟基或端羧基的线性低聚物可作为大分子之间的交联剂,促使分子链运动困难,从而导致PET的结晶温度及结晶速率均降低。而萃取后的PET样品其结晶成核速度慢,形成晶核少,结晶温度偏高。萃取后的PET-A熔融焓由萃取前的18.33 J/g增大至26.53 J/g,但同时其结晶度并没有发生太大变化,可能是萃取后的PET-A形成的晶粒更完善,分子链间的空间变小,晶区间的分子链段更加规整[19]。

图4 不同特性黏度PET样品的DSC曲线Fig.4 DSC Curves of PET samples with different intrinsic viscosities. (a) Before extraction; (b) After extraction

低聚物的存在会影响产品的结晶性能,同时还会给后加工过程带来不便,低聚物质量分数大,在纺丝过程中会使喷丝板较易变脏,仪器组件压力上升,纺丝断头次数增加,因此,控制聚合过程中低聚物的产生就显得很重要。目前已有报道通过添加抑制剂可控制聚合中的低聚物,如在聚合过程加入锑元素与磷酸混合物的抑制剂,在缩聚阶段向熔体中加入亚硫酸盐化合物[20]。

3 结 论

1)萃取法和沉淀法提取低聚物各有优缺点:萃取法的误差较小,但得到的低聚物种类少;沉淀法可以用于提取更高分子量的产品,且得到的低聚物种类较齐全,但是误差稍大,故建立二者联用的方法作为高分子量聚酯中低聚物质量分数的定性分析。

2)采用高效聚合物色谱分析提取物,可高效、稳定地反映出PET材料中低聚物成分及各组分质量分数,其中环状三聚体质量分数最多,达到50%左右。通过分析萃取前后PET切片的DSC曲线可知,萃取后结晶温度升高,这是因为萃取后切片中的小分子物质被移除,导致晶核减少,不利于结晶进行。

3)对比2种高分子量PET的实验结果发现,固相增黏PET切片的低聚物质量分数要比液相增黏PET切片小,且二者低聚物质量分数相差1%左右,这主要是因为液相增黏工艺反应温度较高,但固相增黏PET工业丝由于纺丝过程中的再次熔融使其低聚物质量分数并不比液相增黏PET工业丝高很多。此外,低聚物的存在会影响产品的结晶性能,同时还会给后加工过程带来不便,因而寻找合适的工艺对控制其质量分数显得尤为重要。

FZXB