纱罗组织对芳纶织物交织阻力的影响

2018-11-28KHANMonirMUHAMMADAli方小银

KHAN Monir, MUHAMMAD Ali, 方小银, 周 熠,2

(1. 武汉纺织大学 纺织科学与工程学院, 湖北 武汉 430200;2. 武汉纺织大学 纺织纤维及制品教育部重点实验室, 湖北 武汉 430200)

在弹丸侵彻过程中,防弹服内的柔性夹层通过纤维形变、断裂以及纤维之间的相互作用来吸收和转化弹丸动能,从而达到弹道防护的效果。有学者认为柔性夹层的能量吸收性能的好坏是多种因素相互作用的结果[1-2]。在弹丸侵彻过程中,纱线抽拔作用是芳纶机织物主要的吸能机制之一[2]。由于柔性防弹服的主要功能是抵御子弹初始速度在200~450 m/s范围内的小口径手枪的弹道冲击,因此研究高性能纤维机织物在纱线抽拔过程中的准静态以及动态响应,有利于为进一步优化设计防弹服提供新的理论参考。

从本质上来说,纱线抽拔是经纬纱之间的相互摩擦作用。虽然纤维之间的摩擦因数可通过测试获得,但即便所用纤维完全相同,织物内纱线间的的交织阻力也会因织物经纬密度、织物组织结构的差异而不同。交织阻力是指织物在组织点处经纬纱之间的摩擦力[3-4],即纱线在组织结构中因为摩擦和形变作用,抵御抽拔的能力。织物对纱线摩擦阻力,可以通过抽拔试验中交织阻力-位移曲线来表征,一般用最大交织阻力来定义纱线所受交织阻力的大小[5-7]。影响交织阻力的因素有很多,比如纱线在抽拔过程中织物所受到的横向张力[8-10]、经纬密度和织物组织结构[11-14]、抽拔速率[15-16]以及织物不同的表面处理。使用化学药品对织物进行表面处理,是目前用来提升机织物结构柔性防弹夹层能量吸收性能的主要方式。此外,还有使用等离子体颗粒[17-18]、凝胶[19]、氧化锌纳米晶体线[20]等其他处理方式。其中最常用的手段是利用二氧化硅剪切增稠液(STF)提升材料在高应变率横向冲击作用下的剪切模量,扩大能量的传递范围,以达到提升防弹性能的目的[21-23]。据文献[16]报道,将纱线抽拔的速率从100 mm/m提升到1 400 mm/m,最大交织阻力的增幅可达到89.2%。在弹道侵彻过程中,纱线所受到弹丸横向外力的抽拔速率远远大于1 400 mm/m,因此,使用STF不仅可提升织物的剪切模量,同时还可增强纱线所受的交织阻力,提高织物整体的能量吸收效果。

在一定程度上,通过纺织技术改变织物组织结构,将平纹组织与纱罗组织相结合,也可提升织物对纱线的握持效果[24-25]。这与化学处理方式不同,改变织物组织结构,既不会像STF那样增加材料的单位面积质量,也不会如凝胶般影响织物的柔软性。不仅如此,在全自动织机上使用纱罗综丝织造,还可避免对织物的二次处理,在大规模批量生产的情况下,有利于进一步节省人力成本和时间成本。

本文将深入剖析机织物结构材料在纱线抽拔作用下的准静态响应,并进行相关的理论分析。在此基础上,通过纱罗组织和平纹结构的结合,研究提高纱线间交织阻力的可行性方案,为纺织结构柔性防弹夹层的开发提供参考。

1 纱罗结构增强纱线间交织阻力原理

由于机织物结构对纱线的握持状态很大程度上决定了柔性防弹夹层对低速弹道冲击的抵御能力,而握持状态和纱线的屈曲联系紧密。纱线屈曲越大,需要将纱线抽拔出来的作用力就越大,通过这种方式,消耗弹丸的动能也就越多。在某种程度上,这也解释了现阶段防弹性能最好的柔性材料是由超高分子量聚乙烯纤维制备的无纬布的原因。由于纤维被柔性树脂所固定,限制了其活动能力,吸能过程只能通过材料的弹塑性变形和破坏来实现,可最大程度上体现纤维优良的力学性能。对于机织物结构而言,增加纱线屈曲最简单的方式是提高经纬纱密度,但是在弹丸侵彻过程中,过大的纱线屈曲不仅会降低应力波在织物平面内的传播速度,而且会使织物横向形变过大,增加防弹衣对人体的钝伤效果,降低防护性能。

纱罗组织是地经和绞经对纬纱横向交织的一种组织。纱罗组织与纬纱间交织阻力的提升,主要体现在2个方面:第一,纬纱对纱罗组织的包围角增大。根据绞盘方程可知,绳索对绞盘的包围角和绳索的张力呈指数增长关系,故纱罗组织的引入可增强纬纱对抽拔效果的抵御能力。第二,由于纱罗经纱需要从单独的筒子上引出,并且施加一定的预加张力。在打纬过程中,纱罗经纱同时能够施加给纬纱一定的挤压作用,提升对其的握持效果。图1示出纱罗组织与平纹组织结合的结构。

图1 平纹/纱罗结构图Fig.1 Schematic diagram of plain/ leno weave

2 试样准备

本文试验所用芳纶织物的原料为Kevlar®129长丝(由美国杜邦公司提供)。平纹织物和平纹/纱罗复合结构织物在Northrop L16多臂织机上制备。分别使用线密度为1 580、3 160 dtex的长丝束作为纱罗经纱,研究纱罗经纱线密度对纬纱抽拔性能的影响。织物相关规格见表1。

表1 织物规格Tab.1 Fabric specification parameters

3 纱线抽拔试验

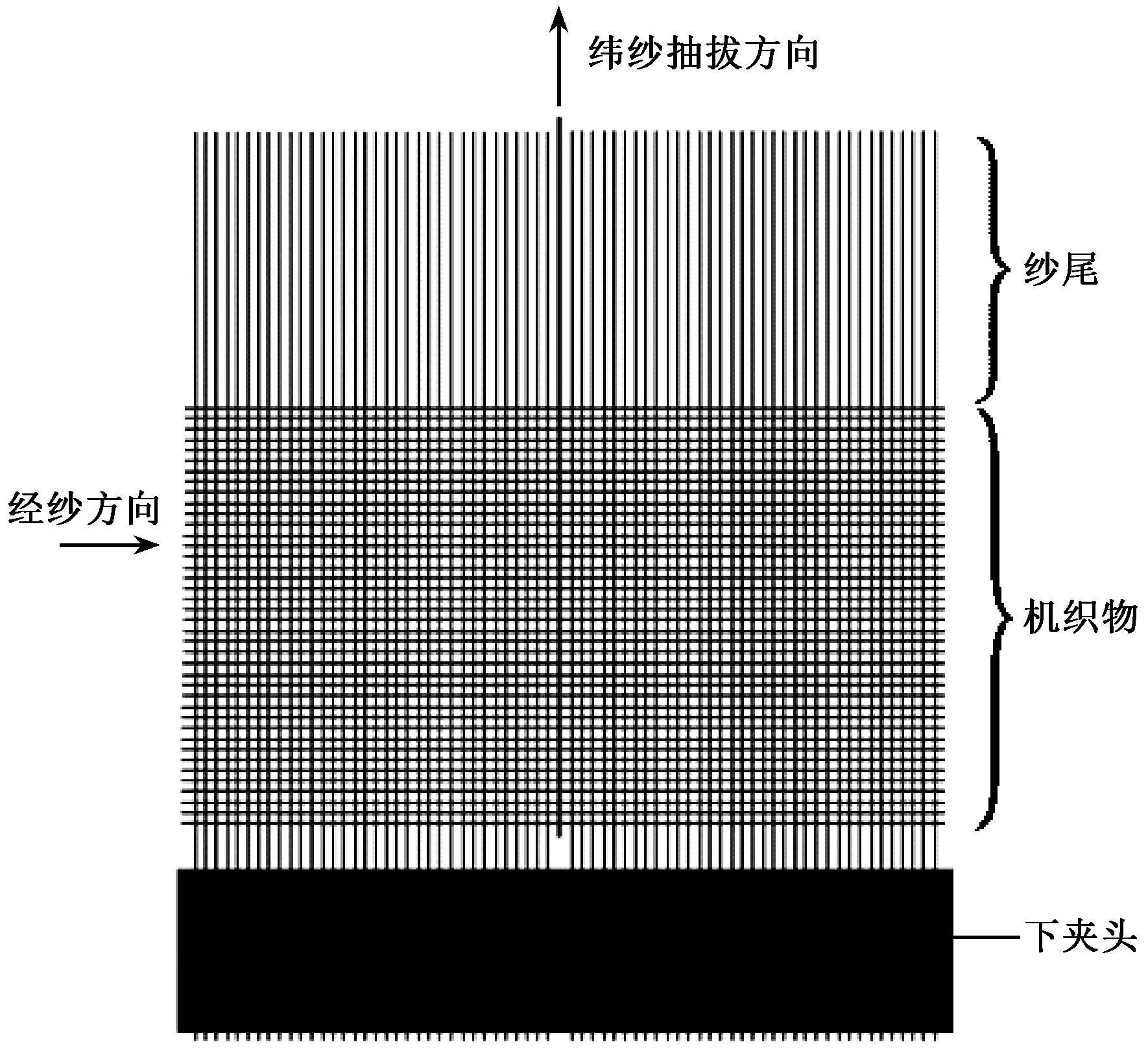

使用YG028型万能材料试验机进行试样纬纱的抽拔试验,表征不同机织物结构对纱线的握持性能,试验方式如图2所示。沿着织物的纬向,将其制作成大小为6 mm×12 mm的试样。试样的上下两端分别留60 mm的纱尾。试验过程中,使用上夹头夹住需要抽拔纬纱的上端纱尾,将下端纱尾剪除,利用下夹头夹住其余纬纱的纱尾。使用这种夹持方法的优点在于,试样底端不会产生面内剪切变形,方便分析数据。但这种方法的缺点也非常明显,夹持装置无法给试样施加横向预加张力,因此,测试的多样性受到限制。对纬纱进行单纱和或者相邻的数根纱线进行多纱抽拔试验。每组试验取10个样品进行纱线抽拔测试。上夹头的拉伸速度为100 mm/min,拉伸距离为60 mm。

图2 纱线抽拔试验示意图Fig.2 Schematic diagram of yarn pull-out test

4 结果与讨论

4.1 平纹机织物单纱抽拔试验分析

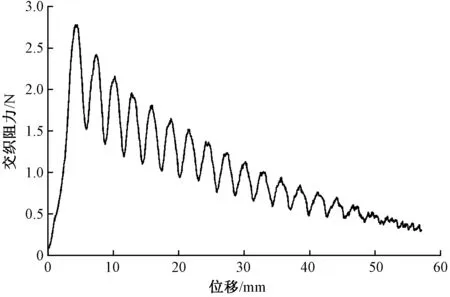

图3示出试样1在单纱抽拔过程中的交织阻力-位移曲线。当上夹头对纬纱施加外力后,纱线张力迅速到达一个峰值,此峰值被称作最大交织阻力,在交织阻力-位移曲线上,这个区域称为退屈曲区。在这个过程中,经纬纱的屈曲完成了一定程度的转换。也就是说,纬纱不断伸直,而与其交织的经纱屈曲逐渐变大。

图3 平纹机织物单纱抽拔试验中交织阻力-位移曲线Fig.3 Load as function of displacement for single yarn pull-out test

图4示出使用铰链模拟交织点形变前后的状态。对于纬纱退屈曲过程的研究,目前大部分学者还只是局限于利用现有模型对交织阻力-位移曲线的拟合。比较成功的数理模型包括Pan等[26]和Zhu等[8]的剪滞模型和Valizadeh等[27]的欧拉公式模型。虽然有限元模型曾被运用到纱线抽拔的研究[26-28]中,但也不可忽略其局限性,即模型中纱线的压缩模量和剪切模量一般要大于其真实值,否则计算结果将不收敛。基于这种情况,有限元模型的准确性会降低。

图4 用铰链模拟机织物交织点Fig.4 Pin-joint simulated crossover. (a) Before deformation; (b) After deformation

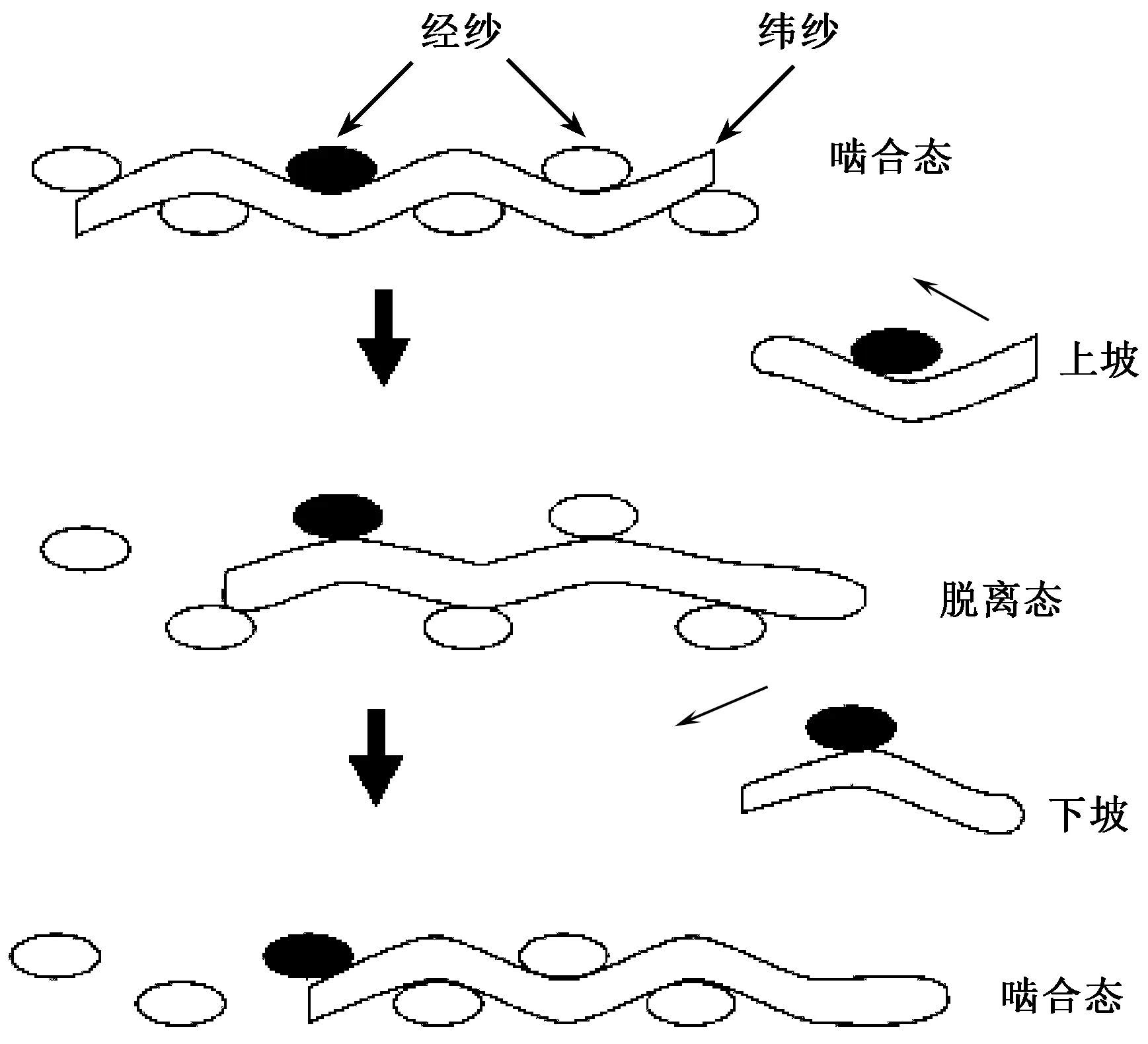

如果从交织点形变的角度来分析这个问题,一般认为在经纬纱屈曲相互交换的过程中,经纱给予纬纱的法向压力Fc在不断变大,因此交织点的摩擦力也随之增大,交织点的受力如图4(b)所示。在试样底端最后一个交织点上,由于没有F2的作用,纬纱的平衡只是由经纱给予的摩擦力和F1达成。当F1大于摩擦力时,纱线开始滑动,此时经纬纱之间的摩擦界面由静摩擦转换为动摩擦,在交织阻力-位移曲线上,进入黏滑区。在黏滑区内,随着位移的增大,交织阻力呈现出一种震荡衰减趋势。由于纬纱在抽拔过程中仍然存在屈曲,纬纱和经纱在相对运动过程中存在2种状态,即啮合态和脱离态,如图5所示。当纬纱和经纱处于脱离态时,纬纱屈曲最小,经纱屈曲最大,因此Fc也最大,纬纱抽拔力处于峰值;当纬纱和经纱处于啮合态时,经纬纱形变回复,Fc也由此变小,纱线抽拔力处于谷值。由啮合态向脱离态转换的过程中,经纱处于一种“上坡”的状态,在载荷-位移曲线上显示为黏滞区;由脱离态向啮合态转换的过程中,经纱处于一种“下坡”的状态,在载荷-位移曲线上显示为滑移区。黏滞区和滑移区共同组成了黏滑区。

图5 纬纱抽拔过程中啮合态和脱离态的相互转换Fig.5 Transition between in-phase and out-of-phase during weft yarn pull-out

由图3可知,黏滑区表现出一种类似正弦曲线的变化规律,同时其交织阻力递减的趋势是非线性的。由于纬纱在抽拔过程中做匀速运动,根据静力平衡,经纱在交织点上对纬纱施加的摩擦力等于上夹头对纬纱施加的外力。也就是说,经纬纱交织点每减少1个,剩余经纱在相应交织点处对纬纱的摩擦力就会减小1次,促使总体摩擦力呈现出一种对数递减的趋势。可通过如下方式解释这种现象:假如一根纤维在胶结体中的长度为L,在抽拔过程中最大交织阻力为p,在纤维上任意一点A到纤维末端距离是x(见图6),根据剪滞模型[29],点A处的受力F为

(1)

式中,β为纤维与胶结体之间的固有参数。

图6 横向抽拔力作用于一端被固定在胶结体内的纤维上示意图Fig.6 Schematic diagram of fiber pull-out from cementitious body

由式(1)可知,胶结体内纤维上任意一点的受力F是这点到纤维末端距离x的函数。如果将胶结体变成经纬纱交织的平纹织物结构,F可类同于图4(b)中的F1和F2。在不同的交织点上,F1和F2是不同的,因此不同交织点上Fc也相应发生变化,从而导致纬纱在A点受到经纱的摩擦力也是变化的。由此可知,纬纱上任意一点所受经纱的摩擦力也是x的函数,可设置为f(x), 而不同于文献[8]、[30]所描述的常数。纬纱在做黏滑运动时,假设在x处纬纱受到经纱的摩擦力为f(x),所受到的总摩擦力Fs是沿着纬纱中轴线上各个交织点所受经纱摩擦力的总和,积分可得:

(2)

式中:D为纬纱末端滑移的距离,即图3的横坐标。如果f(x)是x的线性函数,那么积分得

(3)

式中,C为常数。

根据式(3),总摩擦力Fs与位移呈非线性关系,与图3所示黏滑区的递减趋势相符。上述推导的关键在于寻找纬纱在交织点受拉力F(x)与在交织点受到经纱切向摩擦力f(x)之间的关系。需注意的是,式(3)只适用于描述黏滑区的变化趋势,而不适用于描述退屈曲区的变化趋势,其中最大的区别在于前者经纬纱之间是动摩擦作用,后者是静摩擦作用。

4.2 平纹机织物多纱抽拔试验分析

由于弹丸的直径一般比单纱横截面的直径大,弹丸对防弹层的横向冲击是同时作用在多根纱线上的。研究表明,在同一防弹夹层内,接近冲击面的织物容易被弹丸抽拔出的纱线根数相对于远离冲击面的织物要多[2]。研究多根纱线的准静态抽拔,可加深防弹夹层能量吸收过程的认知。图7示出试样1在不同根数的纱线抽拔过程的交织阻力-位移曲线。

图9 平纹和平纹/纱罗复合机织物多纱抽拔试验中最大交织阻力对比Fig.9 Load as function of displacement of plain and hybrid weaves for multiple yarn pull-out test

图7 平纹机织物多纱抽拔试验中交织阻力-位移曲线Fig.7 Load as function of displacement for multiple yarn pull-out test

如图7所示,单纱、2根纱、3根纱和4根纱的试验结果分别是指在试样1、试样2和试样3上对1根纱线、2根纱线、3根纱线和4根纱线同时抽拔时的最大交织阻力。可看到,多纱抽拔和单纱抽拔试验的交织阻力变化整体趋势一致,都存在退屈曲区和黏滑区。纱线根数的增多必然会引起抽拔力的增加,2根、3根和4根纱线相对于单纱最大交织阻力的增幅分别是160%、289%和389%。将总交织阻力除以抽拔根数发现,多纱抽拔过程中单根纱线所受到的最大交织阻力和单纱抽拔过程中纱线所受到的最大交织阻力相比,增长幅度分别是27%、33%和43%。与后者相比,前者在多根纬纱同时退屈曲的过程中,纱线轴向受力F1和F2(见图4)具有较大的增量,故经纱对纬纱的法向压力Fc增大,从而增强织物对纬纱的握持性能。织物对纬纱握持性能的增强,同时也使经纬纱在啮合态和脱离态的相互转换愈加艰难。这也解释了在黏滑区内多纱抽拔试验中交织阻力-位移曲线上下波动的幅度也随纱线根数的增多而变得更为剧烈的原因。

4.3 平纹/纱罗机织物纱线抽拔试验分析

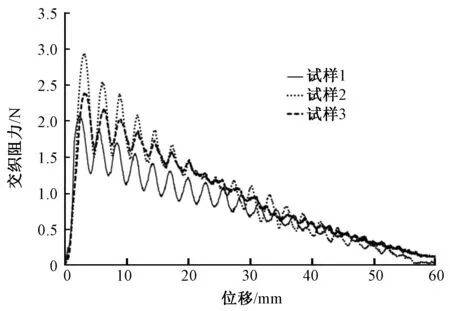

图8为平纹和平纹/纱罗复合机织物单纱抽拔试验中交织阻力-位移曲线对比图。3个试样的初始模量相近。纺织纤维在受到拉伸作用时,当位移为0.6 mm时,3条曲线的交织组力差别不大,故当做黏滑运动纬纱的纱尾通过纱罗结构的时候,交织阻力-位移曲线上下波动的幅度会发生变化。

图8 平纹和平纹/纱罗复合机织物单纱抽拔试验中交织阻力-位移曲线Fig.8 Load as function of displacement of plain and hybrid weaves for single yarn pull-out test

图9示出3种试样多纱抽拔最大交织阻力对比。可看出,在单纱抽拔试验中,试样2和试样3比试样1的最大交织阻力高出近20%,试样2和试样3的试验结果相差并不大。

随着被抽拔的纱线根数的增多,试样3在最大交织阻力上的优势开始体现出来。当4根纱线同时被抽拔时,试样3的最大交织阻力为17.68 N, 比试样2高出41.3%,比试样1高出65.4%。此外,在试样1多纱抽拔试验中发现单纱受力增加的现象,在试样2和试样3中也存在。特别是在试样3中,当4根纱线同时抽拔时,单根纱的受力比单纱抽拔受力增加了71.8%。结果表明,使用纱罗组织,特别是低支纱作为地经和绞经的纱罗组织,可增大纬纱对其的包围角,有效地增强织物结构对纬纱的握持性能。除结构外,交织阻力大小与织物紧度密切相关。大量的研究工作表明,织物紧度越大,纱线间的交织阻力也就越大。由于本文研究重点是平纹结构和平纹/纱罗复合结构最大交织阻力的影响,织物紧度这个影响因素将在后续工作中详细研究。

5 结 论

为提升平纹织物对纱线的握持性能,本文从改变织物结构入手,引入经向纱罗组织,增强纬纱抵御横向抽拔外力的能力。平纹单纱抽拔试验发现,在退屈曲区内,纬纱的最大交织阻力和经纬纱屈曲交换程度密切相关;在黏滑区内,交织阻力-位移曲线呈现出一种震荡衰减趋势。多纱抽拔试验结果表明,最大交织阻力随抽拔纱线根数的增多而增加,但均分在每根纱线上的力比单纱抽拔试验中单纱所受的力要大。这是因为在多根纱线同时抽拔的状态下,织物对纬纱握持性能的增强,同时也使经纬纱在啮合态和脱离态的相互转换愈加艰难。这种现象在平纹/纱罗复合结构中,特别是由3 160 dtex芳纶长丝构成纱罗组织的复合结构中尤为突出。纱罗组织的引入,有效地增强了经纱对纬纱的握持性能。单纱抽拔试验表明,平纹/纱罗复合结构的纬纱最大交织阻力比平纹结构增加约20%;4根纱线同时抽拔时,增量约为65%。改变平纹织物的组织与结构不失为一种增强织物对纱线交织阻力的方法。除了纱罗组织以外,还可在经向引入表里换层组织,在经纬向同时引入针织结构。前期试验结果表明,针织结构对纱线间交织阻力的提升可达到100%。然而,纱线抽拔测试只能对机织物能量吸收性能做相关的预估,更为直接的方法是依据相关标准进行弹道测试,将在后续工作中做进一步研究。

FZXB