轴承外观缺陷检测算法设计与仿真∗

2018-11-28高宁

高 宁

(扬州工业职业技术学院 扬州 225127)

1 引言

轴承是机械制造领域中应用最为广泛的重要基础零件之一,由于轴承主要用于机械的基础结构,因此,对其精度要求很高[1]。而在实际轴承生产过程中,由于轴承制作工艺的局限性以及其他环境因素的影响,生产出的轴承会产生磕碰伤、锈蚀、文字刻印错误等表面缺陷[2]。目前,国内轴承生产厂家主要是利用人工目检来实现出厂前的轴承缺陷检测,效率低下且检测准确率无法保障,严重影响了轴承生产厂家的产品质量和经济效益[3]。

机器视觉检测采用无接触式视觉传感器获取产品的外观图像,通过对图像处理获得被测工件对象的各种可描述参数[4],由此判断产品的质量。具有非接触、检测速度快、测量精度高、适用范围广、自动化程度高和抗干扰能力强的特点[5~6]。因此,目前在机械制造自动化领域,机器视觉检测逐渐被广泛应用于各类零件的出厂检测,其应用前景非常广阔。

目前,很多企业将机器视觉检测运用于出厂轴承的表面缺陷的自动检测系统之中[7~8]。检测时,由包含图像传感器CCD的工业照相机,对待检测的轴承进行拍照,从而采集到被测轴承表面的图像信息,图像信息经由图像采集卡,被传送到控制器中,通过对采集到的被测轴承表面的图像进行处理,得到被检测轴承是否合格的结论[9~10]。并将检测结果相应的控制信号传送给执行机构,由执行机构来将合格的轴承顺序传送,并将有缺陷的轴承剔除。

本文针对轴承表面缺陷的机器视觉自动检测中,图像传感器CCD采集到的轴承图像进行处理,设计了一套视觉检测算法,并用Matlab语言进行对检测算法的仿真。

2 轴承外观缺陷检测算法设计与仿真

本文所设计的算法主要包括图像预处理、圆心标定、区域分割、旋转图像及差减匹配等步骤,具体如下。

2.1 图像预处理

待检测的原始轴承图像如图1所示。

图1 待检测轴承原始图像

首先,将原始图像转为灰度图像,并采用中值滤波法对其进行降噪滤波处理。从而完成图像预处理。

中值滤波是一种针对非线性信号进行处理的降噪方法,该方法在去除抑制各种噪声的同时又能最大限度地保留图像的边界细节信息。

经过中值滤波后的图像预处理结果如图2所示。

图2 中值滤波后的待检测图像预处理结果

2.2 圆心标定

由于轴承在生产流水线上摆放的位置是随机的,所以我们无法保证所有轴承都在所采集到的图像正中央,为了方便进一步的区域分割以及图像旋转,所以必须将所采集到的图像裁剪成图像中心即为轴承圆心的图像。

本文设计的圆心标定思路如下:首先根据预处理图像的实际情况,在预处理图像中任意选取一个确定在轴承内圈内部的像素点N作为参考点;其次,以参考点N为中心,向左、右、上、下四个方向分别寻找到轴承内圈上的四个像素点A、B、C、D;然后求取A、B两点中点的横坐标,以此作为轴承圆心O的横坐标,求取C、D两点中点的纵坐标,以此作为轴承圆心O点的纵坐标;最后,为了提高圆心标定结果的准确性,重新选取参考点N的位置并计算圆心O,如此重复计算五次,取其中相近的三组数据,并求取平均值,从而最终确定轴承圆心O点的坐标。

标定圆心结果如图3所示。

图3 标定圆心结果

2.3 区域分割

标定圆心O点以后,需要对标定圆心的图像进行分割。设轴承的内圆倒角半径、内圆内半径、内圆外半径、带字符外圈半径、外圆平面半径和外圆弧面半径分别为R1~R6,它们均为固定的已知量。对于已完成圆心标定的图像,在圆心O点直接按照 (R1,R2)、(R5,R6)、(R3,R4)三个区间将图像分割为将无文字刻印的轴承内外圈部分和有文字刻印的密封盖部分。分割效果如图4所示。

图4 区域分割结果

2.4 旋转图像

在实际的轴承出厂自动检测过程中,由于轴承的摆放位置和角度不固定,因此图像中密封盖表面刻印文字的旋转角度也是随机的。因此,必须首先计算出所采集到的待检测轴承图像与标准轴承图像间的文字旋转角度差,然后将待检测轴承图像按照该角度差旋转,使之与标准轴承图像的文字旋转角度相同,以方便最终的图像匹配。

本文所采用的旋转图像原理:首先将密封盖端面部分的图像以圆心O为中心,每隔2°划分成一个扇形区域;然后统计计算出每一个扇形区域内的黑色像素点数;接着,将其与标准模板进行比较,从而确定待检测轴承图像的旋转角度;最后,以该角度进行图像旋转。待检测工件密封盖部分与标准工件模板匹配后的旋转前后的效果如图5所示。

图5 被检测轴承旋转后的图像

2.5 差减匹配

轴承表面分成无文字刻印的轴承内外圈和有文字刻印的密封盖共两部分,分别对这两部分与标准图像区域进行阈值分割和基于canny算子的边缘检测,此时,把密封盖上的刻印文字作为图像来处理。

对旋转后的被测轴承图像的内外圈部分和密封盖部分图像分别进行阈值分割和边缘检测后的结果如图6所示。

图6 边缘检测结果

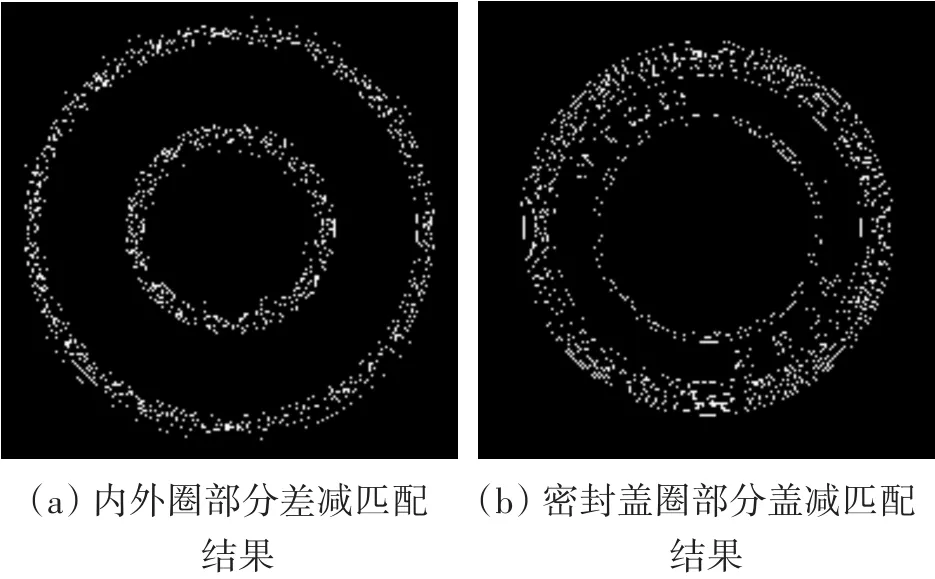

最后对边缘检测结果进行差减匹配。将标准图像边缘检测结果与被测图像边缘进行差减,最终得出内外圈差减匹配结果和密封圈文字部分差减匹配结果。差减匹配后的结果如图7所示。

图7 差减匹配结果

最后,分别计算出内外圈部分和密封盖部分的差减匹配结果图像的归一化参数。若求取的归一化参数大于预先设置的参考值,则轴承合格,否则,说明待检测轴承有缺陷,不合格,给执行机构发送控制信号,剔除该有缺陷的不合格轴承。如本文中所用被测轴承的图像为例,差减匹配的结果表明该被测轴承不合格。

3 结语

本文算法综合了中值滤波、canny算子边缘检测、最小误差分割法等机器视觉图像检测方法,通过图像预处理、圆心标定、旋转图像、阈值分割、边缘检测、差减匹配等五大步骤,最终实现轴承外观缺陷的计算机视觉自动检测。最终的仿真结果表明,该算法能够有效检测出表面有缺陷的轴承,并进行剔除,检测精度好、效率高。企业若将本方法应用于轴承外观缺陷自动检测系统之中,可以将轴承外观缺陷检测由人工改为机器自动,将轴承外观缺陷检测由离线改为实时在线,从而减小人工成本,提高产量和效率,最终实现增加企业利润的目的。