新型耐磨钢在混凝土搅拌车上的轻量化应用

2018-11-28温东辉1章德刚2蔡正1王焕荣1宋凤明1

温东辉1 章德刚2 蔡正1 王焕荣1 宋凤明1

1. 宝山钢铁股份有限公司 上海 201900

2. 中集车辆(江门市)有限公司 广东江门 529144

1 前言

随着社会进步和市场成熟,用户对混凝土搅拌车产品轻量化、耐磨性等方面也提出了更高的要求。以钢结构件为主的搅拌车产品要达到轻量化的要求,现阶段的主要手段就是采用更薄的高强度新材料取代传统材料。但材料减薄后,对于需要承担装载和搅拌功能的罐体而言,则意味着刚度下降,进而影响使用寿命。有没有一种材料,既能满足轻量化减薄设计,钢结构性能不会降低,又能保证其使用寿命不会因厚度减薄而降低?

2 新型高强耐磨钢

经笔者深入用户进行调研,分析搅拌车罐体对钢板的特殊要求,既要耐磨长寿,又要易成形、易加工,其对应的材性要求恰恰是“高硬度”和“低屈强比”这一对矛盾,而且新钢种设计时也要考虑搅拌车制造业对钢板成本比较敏感这一关键因素,即采用新钢种后不能显著提高制造成本。

2013年,笔者采用相变强化机制,减少昂贵合金元素的加入,利用公司先进的在线热处理装备和特殊的生产工艺,研发出一种新型高性能耐磨钢BW300TP,作为一种先进高强钢,该产品已被认定为全球首发产品和上海市高新技术成果产品,并取得国家专利授权。该产品抗拉强度高达1 100 MPa,而屈强比仅0.60左右,成功克服了传统耐磨钢“高硬度”伴随“高屈强比”和成形困难的问题。BW300TP典型性能参数见表1。

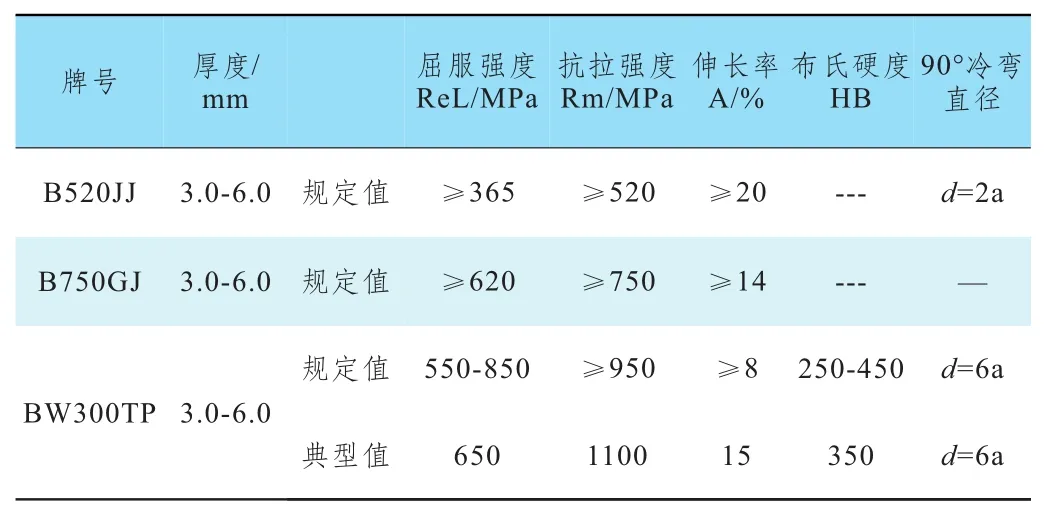

表1 BW300TP典型性能及其与传统钢的对比

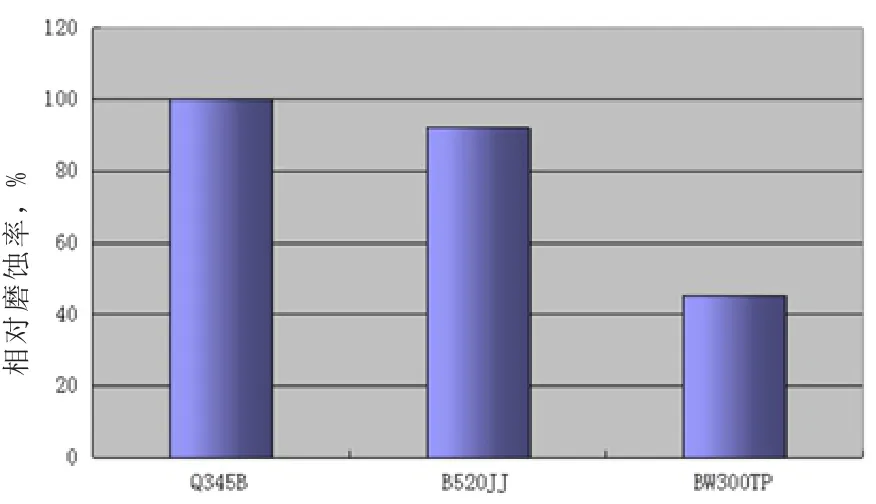

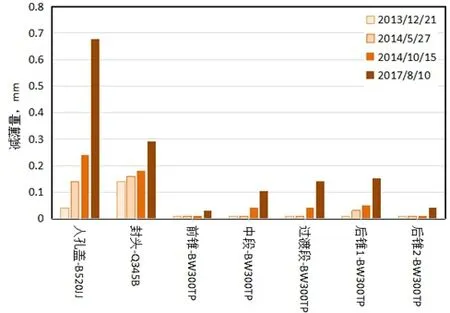

在磨蚀实验室内模拟混凝土搅拌车罐体工况条件下的耐磨蚀试验结果见图1。从试验结果可以看出,BW300TP的耐磨蚀性约为Q345B和B520JJ的2倍左右。

图1 BW300TP耐磨蚀试验结果

3 耐磨钢在搅拌车筒体上的轻量化应用

3.1 设计

搅拌车筒体常规的材料为520JJ或Q345,罐体的厚度为5~6 mm,叶片的厚度为4~5 mm,比较笨重,需进行轻量化设计。本文采用有限元的方法进行轻量化方案设计,在HYPERMESH软件中建立搅拌车筒体有限元模型,然后使用ABAQUS求解器进行搅拌车筒体的强度、刚度分析[1],通过改变罐体及叶片厚度,与原有设计进行刚度对比的方法并结合BW300TP新材料进行轻量化方案设计。

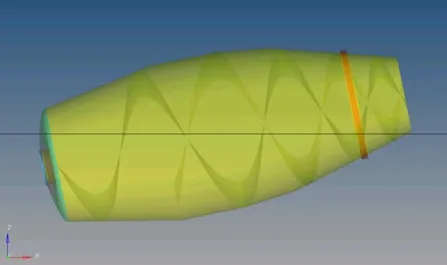

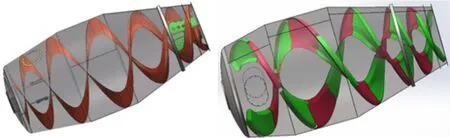

图2为搅拌车筒体的几何模型透视图,水平横线为加载液面,下部体积为12.06 m3,对此处以下进行载荷加载。

图2 搅拌车筒体的几何模型透视图

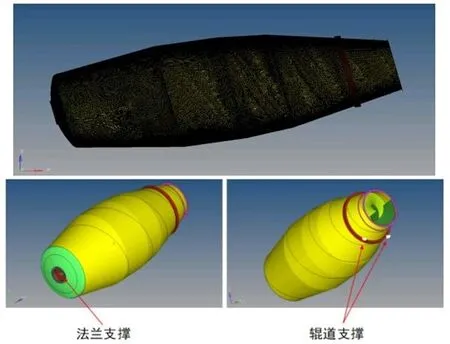

搅拌车筒体的几何模型的几何处理、网格划分、边界条件及加载均在HYPERMESH软件中进行处理。有限元模型的网格总数为581 736个,其中四边形单元为580 046个,三角形单元1 690个,三角单元比例0.29%。加载方式为采用等效混凝土的静水压力,在加载液面以下施加静水压力P=ρgh,其中ρ=2.4 t/m3。约束方式等效实际工况进行约束,在封头法兰处利用一维刚性Beam单元链接进行三维(x、y、z向)平动全约束,在辊道支撑处直接施加二维(y向和z向)平动约束。有限元网格模型和加载约束方式如图3所示。

图3 有限元网格模型和加载约束方式

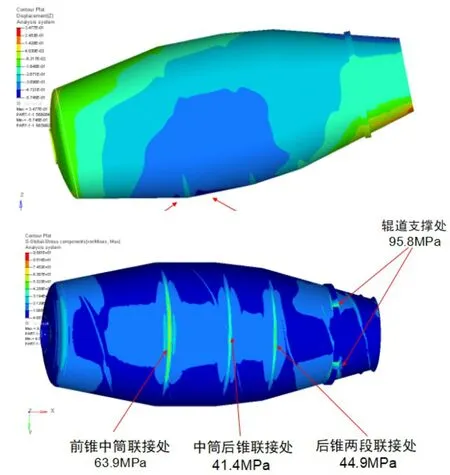

叶片厚度不变,将罐体从4.5 mm减薄到4 mm进行挠度和应力分析,其结果如图4所示,经过分析,罐体本身刚度很大,前锥与中筒交接处的下沉挠度相对最大。从结构上来说,罐体在满载情况下的变形不大,将罐体材料厚度减到4 mm对罐体的下沉影响很小,因此罐体材料可以考虑使用更薄和更耐磨的BW300TP,因为减薄后罐体自重减轻,会减少由支架结构带来的下沉。

在满载情况下,罐体和滚道所受的应力集中主要存在于结构锥度变化的地方,以及与叶片和辊道相连的焊缝处,虽然数值不大(均小于200 MPa),但由于是焊缝处,因此生产中应更关注焊接工艺和焊缝质量。

图4 罐体下沉挠度与应力分析

综上所述,并考虑安全性和不可预测性因素,在首次试制耐磨钢BW300TP样车的方案中,罐体推荐使用4 mm厚钢板。

基于此方案的基础上,客户公司采用BW300TP进行了轻量化新型筒体设计,针对不同方量的车型,钢板厚度大幅度减薄至3.5~4.5 mm,整体减重约20~30%。

3.2 加工

前期经过多次罐体卷制、焊接试制、叶片压制等一系列的工厂试验,为解决原有装备对新材料的匹配性,不断进行工艺调整,工艺参数逐步得到优化,近年来实现了BW300TP的批量稳定化应用,截至2018年底,累计用量约2.5万t。

为充分发挥高强耐磨钢BW300TP的优势,客户公司分别开发了用于国内和国外的两套压制BW300TP的叶片模具,同时在进料斗、卸料槽等需要耐磨的部件全部采用了高强耐磨钢。经过罐体的刚性受力分析及轻量化方案确定,叶片压制成型反变形分析及模具设计和调试,以及整车多种工况的强刚性分析、结构灵敏度分析、进料斗和卸料槽一次成型分析及模具设计等,使产品上装的总质量下降了20%。轻型搅拌车筒体应力云图及料槽如图5所示。

3.3 专用模具开发

图5 轻型搅拌车筒体应力云图及料槽设计

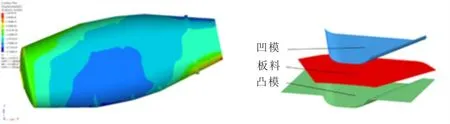

模具开发采用的是专用的有限元成形分析软件DYNAFORM,由于叶片采用BW300TP高强钢,屈服强度较520JJ大大提高,且厚度由原来的4 mm减薄到3.5 mm需要进行重新开模,重要的是要进行基于高强钢材料BW300TP的模具型面成形和回弹补偿。

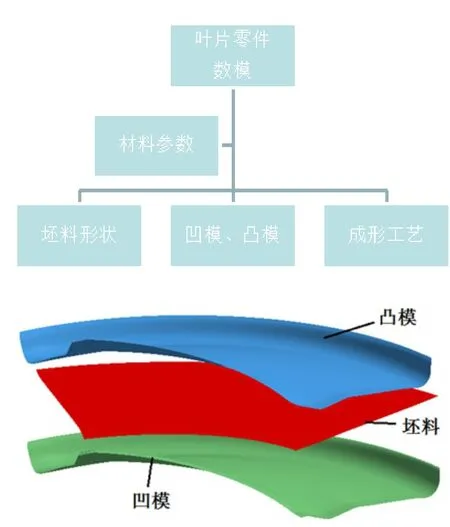

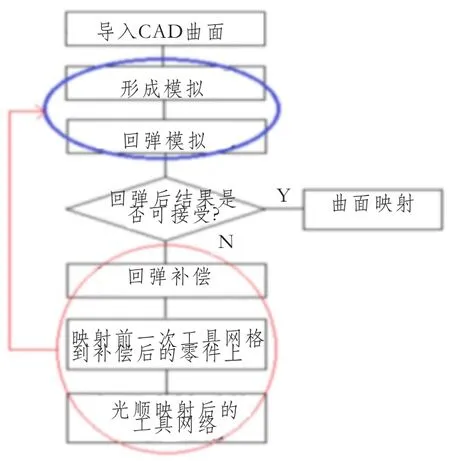

叶片成形分析[2、3]所需的基本要素及流程如图6所示,将叶片零件导入软件中进行坯料生成、凸凹模设置及成形工艺参数设置。叶片成形回弹补偿流程如图7所示。

图6 叶片成形分析所需的基本要素及流程

图7 叶片成形回弹补偿流程

经过多轮成形仿真补偿后,得到最终的模具型面,补偿前后的凸模型面对比如图8所示。

然后将凸模型面进行偏置指定的厚度,形成凹模型面,再对凹模进行工艺面的扩展,形成凸、凹模型面及坯料尺寸。

以上只是一个叶片凸凹模型面的开发流程,采用此流程可重复仿真开发其他的叶片。

左右旋两套叶片模具的开发,使生产的搅拌车可销售到全球的各个角落,左旋叶片的搅拌车适用于交通规则是靠右行驶的大陆国家和地区,右旋叶片的搅拌车则适用于交通规则是靠左行驶的岛屿国家和原英联邦的国家和地区。

图9 左右旋两套叶片模型

3.4 服役性能

搅拌车罐体在轻量化的同时,还要关注服役应用过程中整洁美观的形象。因此,对罐体材料提出一个更高的要求就是要耐冲击。目前清除罐内余料常用工具是风镐,在操作过程中,风镐的镐钎不可避免地会直接冲击到罐壁上,普通的材料在受到镐钎的冲击时容易产生不可修复的塑性变形,在筒体表面产生一个一个鼓包,破坏了罐体表面的油漆涂层,使罐体表面产生锈蚀,不但破坏外表,降低罐体的使用寿命,也使罐体成为了一个“大花脸”。而高强耐磨钢BW300TP,则能抗得住镐钎的冲击,保证罐体的整洁美观形象。

2013年8月投入市场的首批BW300TP罐车已经服役4年多,技术人员对其连续进行了多次跟踪测量,详细记录了各典型部位的厚度减薄情况,见图10。新型罐车连续运行4年,同一台车上采用Q345B制造的人孔盖,4年磨损量约0.3 mm,而相近部位采用BW300TP制造的中段磨损量仅0.1 mm。BW300TP筒体最大减薄量发生在后锥部位,4年减薄仅0.15 mm,同样根据实测数据,普通罐车相同部位服役一年的减薄量约为0.2 mm。

图10 轻型罐车历年跟踪典型部位减薄量(2013年8月投用)

4 结语

采用先进高强钢理论开发的新一代高性能耐磨钢BW300TP,具有独特的性能优势,高耐磨、易加工,已批量应用于混凝土搅拌车制造,2014年起销量逐年倍增,累计至2018年底,销量已超过2.5万t。随着车辆轻量化战略的全面推进,采用BW300TP制造的轻量化混凝土搅拌车具有长寿耐用、低碳减排、节能降耗等显著优势,在不久的将来一定会助推混凝土搅拌车用钢的全面升级换代,使搅拌车用钢水平大大上升一个台阶。