螺旋折流板热交换器热固耦合传热数值模拟

2018-11-26,

,

(南京工业大学 机械与动力工程学院,江苏 南京 211800)

管壳式热交换器具有结构坚固、操作弹性大和可靠性高等特点,被广泛应用于石油、石化及能源等领域,其性能直接影响着整套工艺的能效[1-2]。虽然管壳式热交换器的结构和热力设计都比较成熟,但依然存在着流动阻力大、易结垢、难清洗、易振动和传热系数低等问题[3-4],对其性能的改善及效率的提高等方面的研究引起了越来越多的关注。螺旋折流板管壳式热交换器就是其中的一种新型、高效、节能的传热设备。

螺旋折流板热交换器是20世纪90年代开发的一种新型换热装置,并在10 a内得到快速发展和普及。螺旋折流板热交换器壳程中的介质既不是横向流,也不是纵向流,而是一种螺旋状斜向流,这种介质流动方式使得其相对于传统的弓形折流板热交换器具有壳程阻力小、壳程传热系数高以及能有效抑制壳程污垢累积沉淀、防止流体诱导振动、可实现周期高效率运行等优点,在石油化工等行业得到广泛应用[5]。理想的螺旋面在实际加工中难度比较大,目前应用最广的是非连续螺旋折流板热交换器[6],大都采用若干块椭圆形或扇形平板搭接成类似的螺旋曲面[7]。出于加工方面的考虑,一般1个螺距取2~4块折流板[8]。随着计算机及计算流体动力学(CFD)技术的发展,利用CFD技术进行热交换器研究具有费用低、速度快、能模拟较复杂和较理想过程等优点[9],因此数值模拟的方法已经成为新型、高效、低阻热交换器辅助设计的重要手段之一[10-14]。

目前对于螺旋折流板热交换器的数值模拟多数采用定壁温假设的方法单纯研究壳程流体流动与传热,忽略了管程流体流动对热交换器性能的影响。但螺旋折流板热交换器属于间壁式传热设备,热传递不仅包括换热管与管内外的对流传热,还包括换热管的导热,热边界条件无法预先给定[15]。因此文中采用耦合传热计算方法,同时考虑了壳程和管程的流体流动与传热,更有助于研究热交换器局部温度变化的实际情况,可详尽预测螺旋折流板结构对流场和传热过程的影响,有利于分析热交换器的综合性能。

1 螺旋折流板热交换器数值计算模型

1.1 基本控制方程

为便于分析,简化设定流体为牛顿流体、流体物性为常数,流体横向导热忽略不计。热交换器中流体的流动和传热必须满足质量守恒定律、动量守恒定律及能量守恒定律[16-17]。

连续性方程:

(1)

式中,u、v和w分别为x、y和z方向的速度分量,m/s。

x方向动量方程:

(2)

y方向动量方程:

(3)

z方向动量方程:

(4)

式(2)~式(4)中,gx、gy和gz分别为x、y及z方向的重力加速度,m/s2(重力影响忽略不计);t为时间,s;μ为流体的动力黏度,Pa·s;ρ为流体密度,kg/m3;p为压力,Pa。

能量方程:

(5)

式中,cp为比定压热容,J/(kg·K);λ为导热系数,W/(m·K);Q为换热量,kJ/h;T为温度,K。因模拟的是稳态过程,所以式中参量对时间的偏导数取为0。

1.2 物理模型建立

采用SolidWorks对螺旋折流板热交换器建模,由于热交换器结构复杂,建模时对其进行简化,忽略螺旋折流板与筒体和换热管的间隙,模型主要由筒体、换热管束、管板及螺旋折流板组成。1个螺旋周期由4块标准椭圆的短轴对称剪裁得到的扇形板组成,且单块折流板在壳程截面上投影为1/4圆面。将模型导入Workbench里的Design Modeler建模模块建立流场域。此时假设筒体是绝热的,忽略筒体固体部分,保留管板、换热管束及螺旋折流板这些固体部分。

建立的螺旋折流板热交换器流场域及固体区域模型见图1。

图1 螺旋折流板热交换器流场域及固体区域模型

螺旋折流板热交换器筒体内径250 mm,热交换器长1 600 mm,换热管长1 340 mm,换热管尺寸(管径×壁厚)Ø25 mm×2.5 mm。换热管材质为不锈钢,共32根,正方形布管,换热管间距32 mm。折流板厚度4 mm,管板厚度6 mm。热交换器壳程走热水,管程走冷水,流动形式为逆流。

1.3 网格划分及数值模拟方法

螺旋折流板热交换器空间结构非常复杂,首先在DesignModeler里进行计算模型边界命名,然后使用Workbench里meshing模块进行计算网格的划分。采用自动网格划分Patch conforming运算方法及四面体非结构性网格。为了满足近壁函数对低雷诺数求解的准确性要求,对流场域的近壁区域采用了膨胀方法加密流场域与固体区域接触区域的网格。通过网格独立性分析,最终网格单元数控制在950~1 200万,能够满足计算离散误差要求。选取10°螺旋角热交换器模型,整个模型中共有节点数3 359 686个,单元数10 873 015个。螺旋折流板热交换器有限元模型网格划分见图2,固体区域局部网格划分见图3。

图2 螺旋折流板热交换器有限元模型网格划分

图3 螺旋折流板热交换器固体区域局部网格划分

1.4 边界条件及流体计算设置

热交换器内部流体为水,进口边界条件采用速度进口,出口边界条件设置为压力出口。壳程进口热水温度为80 ℃,管程进口冷水温度为15 ℃,忽略重力影响,开启能量方程,湍流模型选择标准k-ε模型,湍流边界条件设定方式选择湍流强度和水力直径。固体与流体接触面设为interface面,然后进行耦合生成wall-shadow,这样就会在流固交接面生成耦合面,压力和速度耦合采用SIMPLE算法,控制方程的离散采用一阶迎风格式,松弛因子保持默认,质量及能量的计算残差控制在10-6数量级,计算直至收敛。

2 螺旋折流板热交换器计算结果及分析

2.1 整体流场

采用CFD-Post后处理软件进行热交换器的数值模拟后处理,CFD-Post软件可以直接通过读取Fluent计算结果数据文件实现流体动力学结果的可视化和分析。

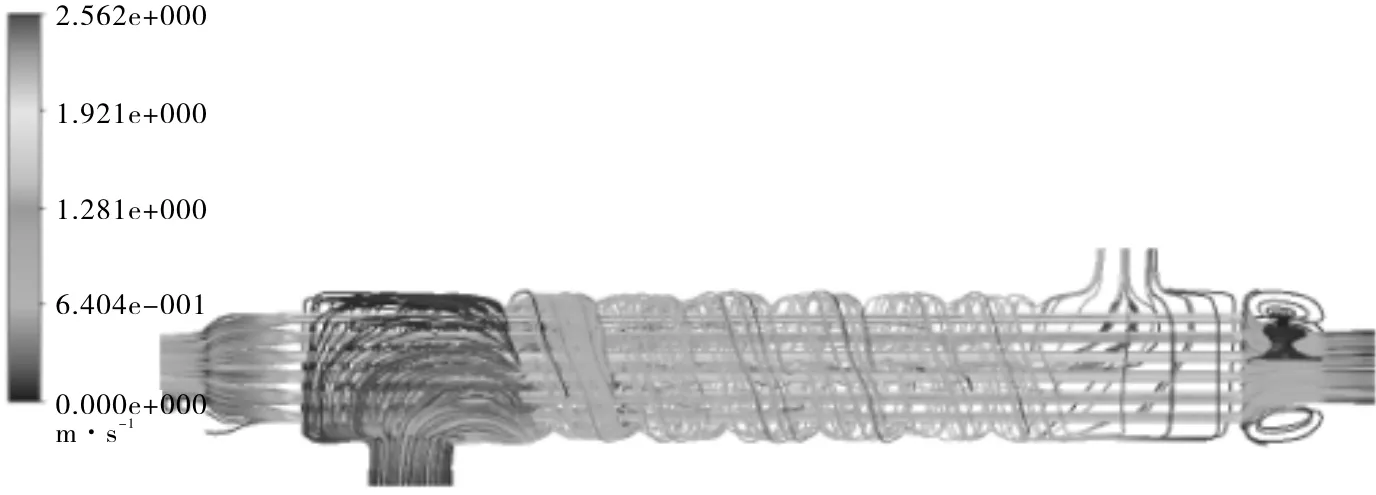

有限元计算得到的螺旋折流板热交换器整体速度流线图见图4,壳程和管程速度流线图分别见图5和图6。

图4 螺旋折流板热交换器整体速度流线图

图5 螺旋折流板热交换器壳程速度流线图

图6 螺旋折流板热交换器管程速度流线图

从图4~图6可以看出,壳程流场整体呈现一个近似螺旋状的流动,而且在折流板附近几乎没有流动死区,但是在壳程中心区域可以发现部分流线与换热管几乎成平行状分布,变换平缓,说明四分螺旋折流板热交换器壳程区域存在漏流现象,而且在流动过程中能量损失会增加。

2.2 不同螺旋角对热交换器性能影响

采用不同的螺旋角度10°、15°、20°,建立了3个螺旋折流板热交换器模型,借助CFD软件进行数值模拟分析计算。在保持管程流速不变情况下,分析壳程进口流速分别为0.4 m/s、0.6 m/s、0.8 m/s、1.0 m/s、1.2 m/s时热交换器的温度、压降及传热系数的变化。

2.2.1温度场

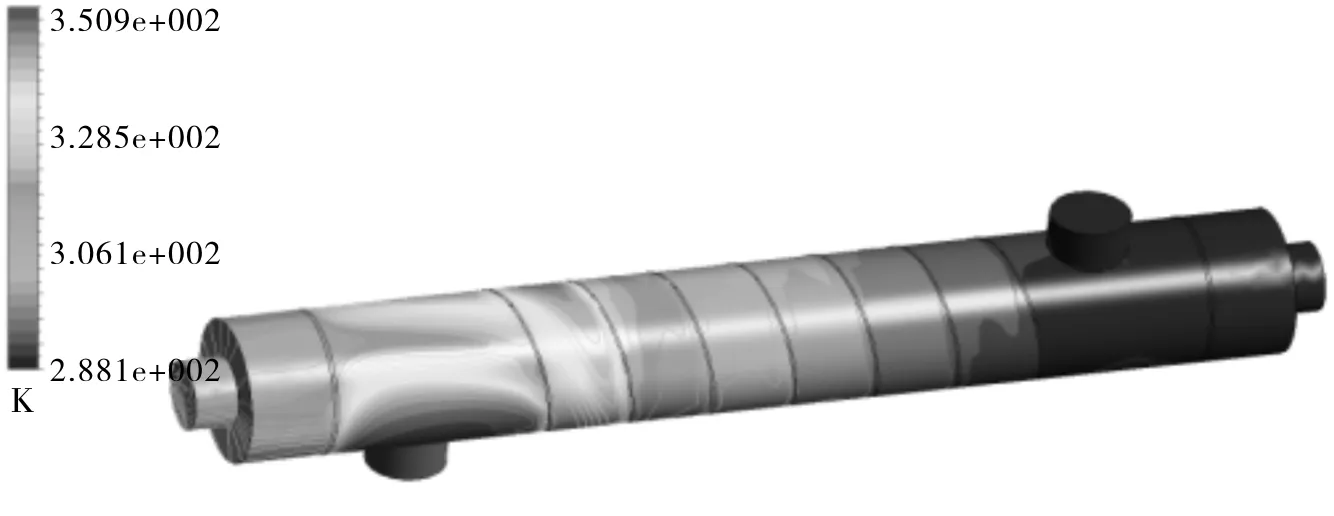

螺旋角为10°、壳程进口流速为0.4 m/s的螺旋折流板热交换器整体温度场分布云图见图7,管程温度场分布云图见图8。

图7 螺旋角10°、壳程进口流速0.4 m/s时螺旋折流板热交换器整体温度场分布云图

图8 螺旋角10°、壳程进口流速0.4 m/s时螺旋折流板热交换器管程温度场分布云图

从图7~图8所示的分布云图可以发现,壳程温度场从进口开始呈螺旋状逐渐减弱,主要是因为受折流板的影响,而且折流板附近并不存在温度死区的现象。

2.2.2压降

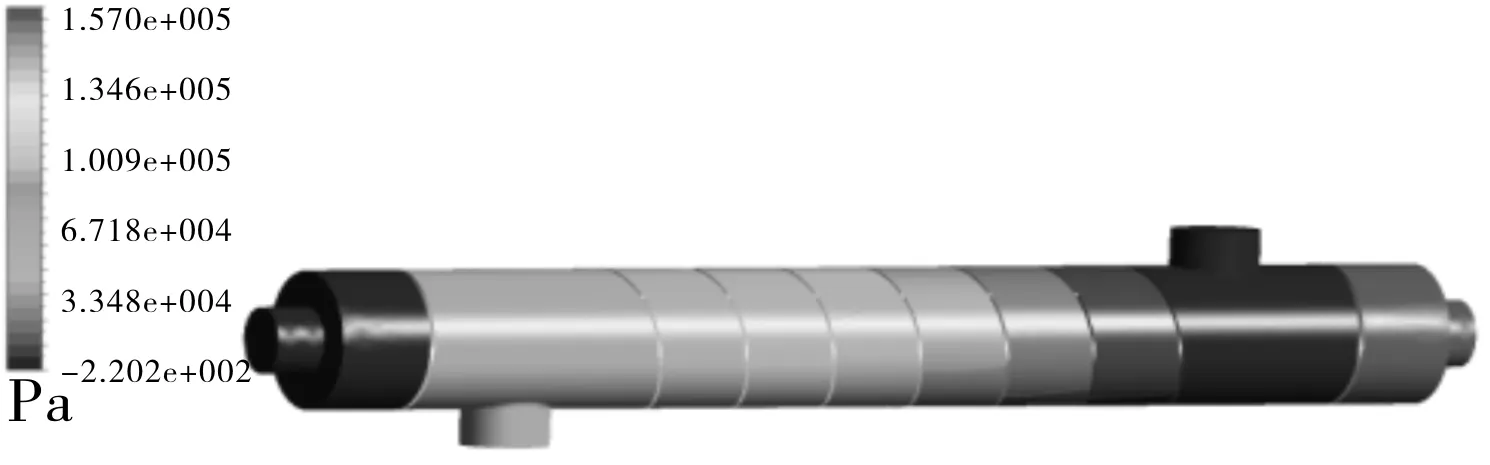

热交换器的压降可以反映热交换器的工作效率,螺旋角为10°、壳程进口流速为0.4 m/s时螺旋折流板热交换器的整体压力场分布云图见图9,不同螺旋角以及流速下热交换器的壳程压降变化情况见图10。

从图10中所示的变化曲线可以发现,热交换器的壳程压降随着螺旋角度的增大而减小,在壳程进口流速为0.4 m/s时,从10°到15°、15°到20°的壳程压降分别减小了约50%和36.6%。而热交换器壳程压降随着壳程进口流速的增大而增大,在螺旋角为10°时热交换器壳程压降随着壳程进口流速的增大依次增大了约58%、40%、30%、25%。这主要是由于随着螺旋角度的增大,在相同长度壳体内折流板的数目减少,壳程内流体的流通面积增大,整体湍动效果减弱,所以在相同的壳程进口流速下热交换器壳程压降减小。而在折流板数目及流通面积相同情况下,壳程进口流速增大会导致整体湍动效果增强,增大壳程流体流动阻力,因此热交换器壳程内压降增大。

图9 螺旋角10°、壳程进口流速为0.4 m/s时螺旋折流板热交换器整体压力场分布云图

图10 螺旋折流板热交换器壳程压降随螺旋角度及壳程进口流速变化曲线

2.2.3传热性能

根据传热方程式(式(6))[18-19]、迪特斯-波尔特公式(式(7))以及忽略污垢热阻以换热管外侧面积为基准的传热系数计算公式(式(8)),在已知传热面积,并通过模拟得到热交换器管程和壳程进、出口温度的情况下,可以计算得到热交换器的壳程表面传热系数。

Φm=KAΔTm

(6)

(7)

(8)

式(6)~式(8)中,K为总传热系数,hi为管程表面传热系数,ho为壳程表面传热系数,W/(m2·K);Φm为热流量,W;ΔTm为对数平均温差,K;λi为管程流体的导热系数,W/(m·K);Re为雷诺数,Pr为普朗特数;b为指数,流体被加热时b取0.4,流体被冷却时b取0.3;di、do分别为换热管的内径和外径,mm。

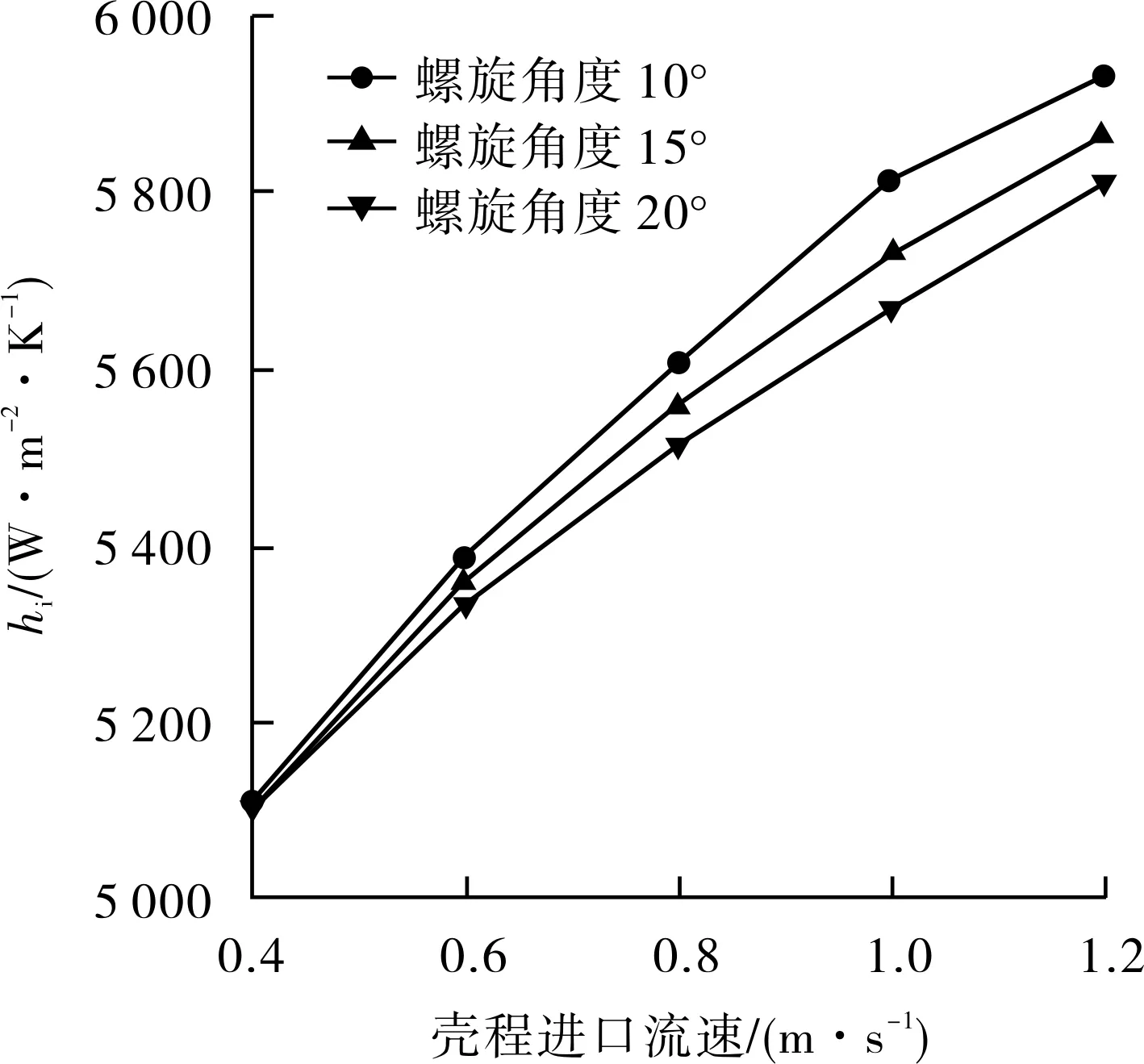

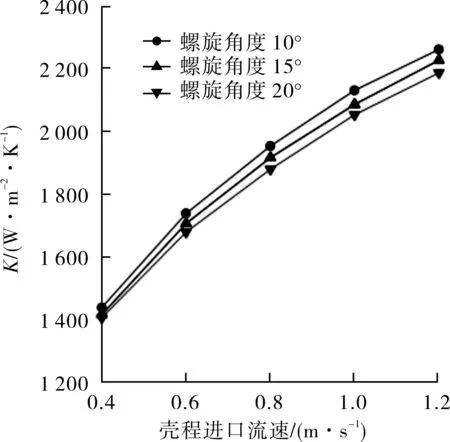

计算得到的螺旋折流板热交换器管程表面传热系数、壳程表面传热系数及总传热系数在不同螺旋角度下随壳程进口流速的变化关系曲线分别见图11~图13。

从图11~图13中所示的曲线可以发现,螺旋折流板热交换器的管程表面传热系数、壳程表面热系数和总传热系数都随着螺旋角度的增大而减小,管程表面传热系数减少了0.1%~1%,壳程表面传热系数减少了0.8%~3.5%,总传热系数减少了0.3%~1.9%;而管程表面传热系数、壳程表面传热系数和总传热系数都随着壳程进口流速的增大而增大,管程表面传热系数增加幅度为1.9%~5.4%,壳程表面传热系数增加幅度为13%~38%,总传热系数增加幅度为6%~21%。这主要是因为螺旋角度增大,热交换器内的折流板数目减少,流体的扰动效果减弱,阻力减小,所以传热系数变小。而在热交换器本身结构不变的情况下,壳程进口流速的增大会导致热交换器壳程内流体的湍动能力增强,起到了强化换热的效果。

图11 螺旋折流板热交换器管程表面传热系数在不同螺旋角度下随壳程进口流速变化曲线

图12 螺旋折流板热交换器壳程表面传热系数在不同螺旋角度下随壳程进口流速变化曲线

图13 螺旋折流板热交换器总传热系数在不同螺旋角度下随壳程进口流速变化曲线

3 结语

通过对四分扇形螺旋折流板热交换器的热固耦合传热模拟分析,得到了热交换器整体的流场、温度场及压力场分布情况,可以发现螺旋折流板热交换器基本上不存在传热死区,非常有利于换热。通过计算分析得到螺旋折流板热交换器的管程表面传热系数、壳程表面传热系数和总传热系数都随着螺旋角度的增大而减小、随着壳程进口流速的增大而增大,这些将为螺旋折流板热交换器的优化设计提供很好的参考依据。