超级双相不锈钢换热管焊缝返修性能研究

2018-11-26,,,,,,

, , , , , ,

(1.兰州兰石铸锻有限责任公司,甘肃 兰州 730314;2.新疆兰石重装能源工程有限公司,新疆 哈密 839000)

S32750不锈钢是一种超级双相不锈钢[1],该材料属于奥氏体不锈钢,具有奥氏体不锈钢的耐腐蚀性,优良的塑性、韧性和焊接性。同时它内部还含有一定量的铁素体,也兼具铁素体不锈钢的高强度和耐氯化物应力腐蚀性能[2]。此外,超级双相不锈钢还具有抗点蚀、窄间隙缝隙内部抵抗腐蚀、氯化物环境抗应力腐蚀、抗疲劳和抗晶间腐蚀等特点[3-6]。目前,越来越多的石油、天然气及化工企业选用这种超级双相不锈钢作为热交换器管束的材料[7],以延长热交换器的使用寿命,提高设备运行的安全稳定性。

文中结合高压热交换器运行环境的高温、高压及介质腐蚀性强等特点,对S32750超级双相不锈钢换热管与堆焊S2209型双相不锈钢管板的焊接性能进行试验,对管板堆焊层和管头焊缝的同一部位进行返修,以掌握超级双相不锈钢换热管制造技术,制订出合理优化的制造工艺,为双相不锈钢的焊缝返修性能研究提供技术支持。

1 焊接试验材料及方法

1.1 试验用材料及焊接材料

试验用管板基层材料为2.25Cr-1Mo钢板材,厚度30 mm。

焊接方法采用带极堆焊,堆焊过渡层和表层时均采用SANDVIK公司生产的焊接材料。过渡层堆焊采用钢带21.12.3.L配焊剂34S,表层堆焊采用钢带22.8.3L配焊剂10SW,管接头焊接材料采用Ø2.4 mm的SANDVIK25.10.4.L[8]。

1.2 堆焊注意要点

双相不锈钢具有良好的焊接工艺性,在焊接过程中和焊接完成后一般都不会产生热裂纹和冷裂纹,焊接效果较好[9]。即便如此,焊接过程中仍需严格按照焊接工艺控制焊接过程。

在双相不锈钢的焊接试验过程中应当注意以下几点[10]:

(1)焊接热输入量是影响焊接质量的重要因素,建议在焊接过程中将焊接热输入量合理控制在8~15 kJ/cm。

(2)双相不锈钢一般不进行焊前预热。当材料温度低于5 ℃或材料不干燥时,将温度及表面处理到正常范围,预热至20 ℃左右即可。

(3)采用多道多层焊进行焊接,层间温度最高控制在150 ℃。

(4)禁止在母材引弧,防止引弧冷却过快使铁素体含量升高,要绝对避免快速冷却。

1.3 试板焊接规范

1.3.1堆焊试板

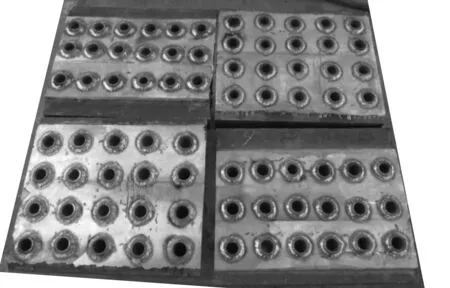

在试板上采用带极焊机堆焊5 mm的S2209型不锈钢,见图1。

焊接操作参数为,堆焊试板过渡层预热温度150 ℃、其余层预热温度10~150 ℃,过渡层层间温度150~250 ℃、其余层层间温度10~150 ℃,后热处理规范(250~350) ℃×2 h,电源直流反接,焊接电流450~550 A,焊接电压29~31 V,焊接速度10~11 m/h[11]。

堆焊试板焊接试验完成后对试板进行了铁素体含量的测量,结果为堆焊试板中带极堆焊的铁素体数FN均在35~45[12]。

1.3.2换热管-管板焊接试板

采用Ø2.4 mm的SANDVIK 25.10.4.L,对换热管-管板焊接试板进行手工钨极氩弧焊填丝焊接,焊接层次1~2层,预热温度10 ℃,层间温度10~150 ℃,电源直流正接,焊接电流140~150 A,焊接电压15~17 V,焊接速度105 mm/min,最大线能量14.57 kJ/cm,氩气体积流量10~15 L/min[13]。换热管-管板焊接试板见图2。

图2 换热管-管板焊接试板

1.4 返修

一次返修是利用碳弧气刨或钻加工方法将管板堆焊层和管接头原焊缝金属去除,然后重新进行焊接,焊接规范分别与前述试板焊接规范一致。堆焊试板返修是去除部分焊缝金属,管接头试板返修是去除全部焊缝金属,但保留热影响区。

二次返修是在一次返修基础上重复上述返修过程。返修后制取的试样均应包含返修时的焊接接头热影响区。

2 焊接试验结果

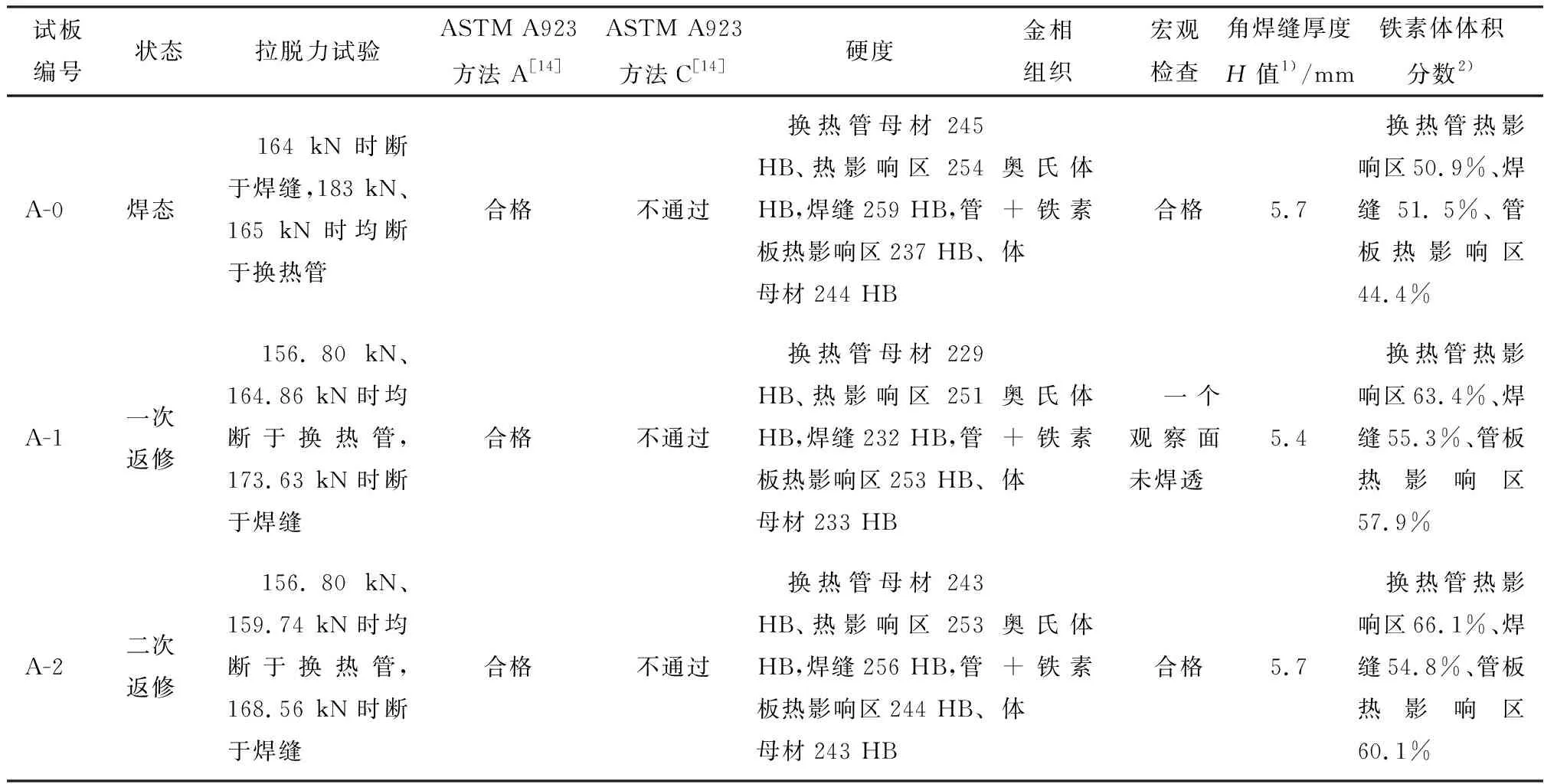

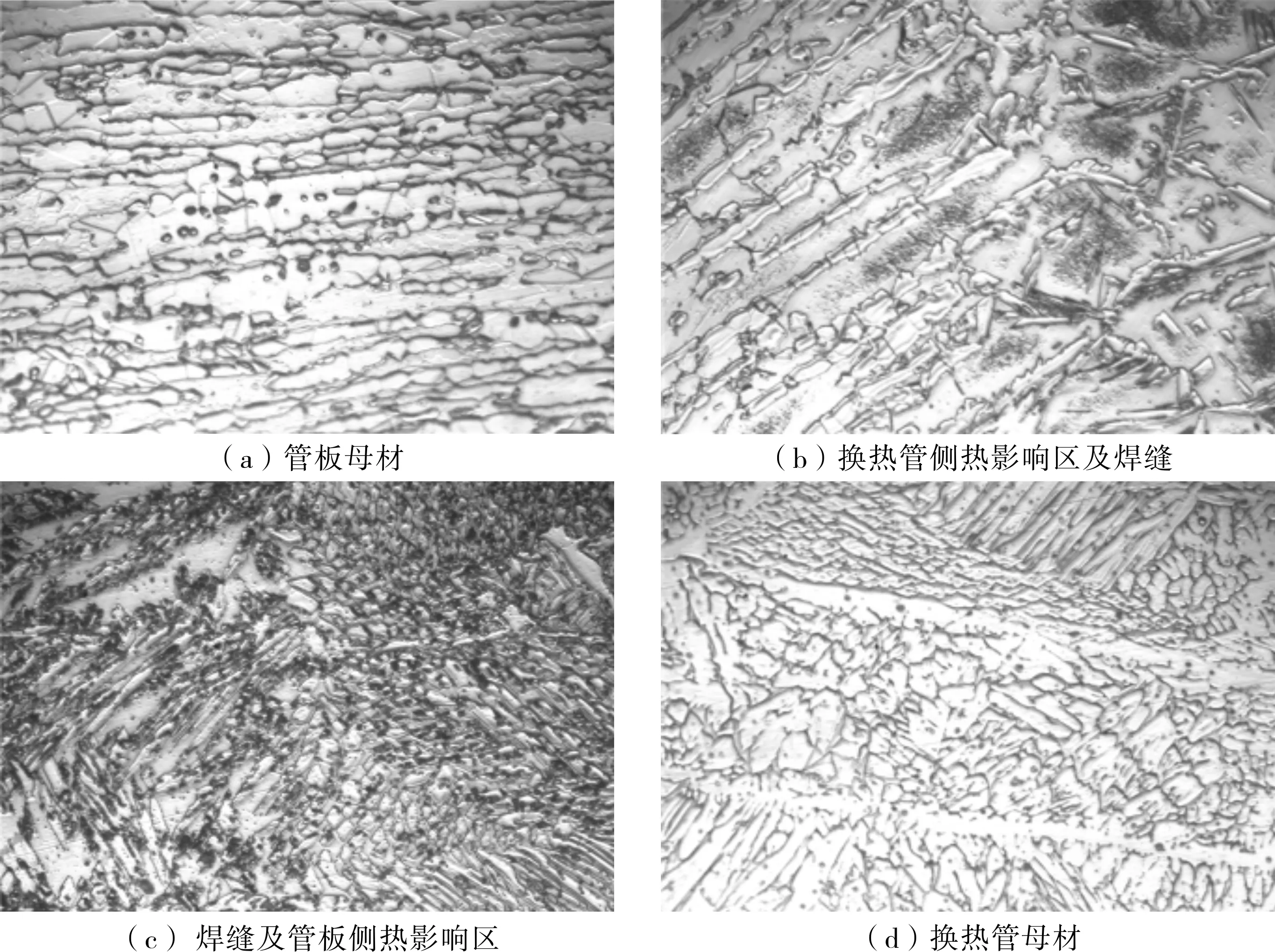

焊态、一次返修及二次返修后换热管-管板试板试验结果见表1。管板与换热管接头部位各区金相组织照片见图3。

表1 焊态及返修后换热管-管板试板试验结果

图3 管板与换热管接头各区金相组织(400×)

对试验结果的分析对比表明,所有试板焊接接头的力学性能、硬度、金相组织及铁素体含量均满足技术条件要求,腐蚀试验时试板虽然出现了点蚀坑,但由于试样加工不标准,且焊缝是完好的,因此不足以说明腐蚀不合格[17]。

由表1可知,焊态、一次返修与二次返修试板在拉脱力、硬度、宏观检查、H值等方面均符合要求,且三者的结果差别不大。焊态、一次返修与二次返修试板的点蚀试验结果均不合格。焊态试板焊缝区未出现腐蚀坑,一次返修和二次返修试板均在焊缝位置出现点蚀坑,一次返修试板腐蚀较轻微,二次返修试板较一次返修试板腐蚀严重[18]。

返修次数对焊接质量的影响实际就是对焊接热影响区性能的影响,通过制定准确详细的焊接规范参数、严格控制热输入量和层间温度可以保证返修后焊接接头具有合理的双相组织比例,避免出现σ、x、M23C6、Cr2N、γ2、α'等析出相,从而保证双相不锈钢的性能,尤其是其在卤素离子环境下优良的局部腐蚀抗力[19]。

3 结语

对S32750超级双相不锈钢换热管与堆焊S2209型双相不锈钢管板的焊接性能进行了研究,换热管-管板焊接接头各项性能符合技术条件要求。换热管-管板试板在限定的焊接规范参数下经一次返修、二次返修后各项性能符合技术要求,但焊缝区域出现了不同程度的腐蚀现象,可见在生产制造中焊接返修对腐蚀性能有一定影响,应尽量减少返修次数[20]。通过对S32750超级双相不锈钢进行的焊接试验,掌握了相关焊接工艺参数,为后期的生产制造提供了技术准备。