LD10管管对接摩擦焊的工艺设计

2018-11-26付吉远董志波

付吉远 董志波

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

1 概述

随着国家工业制造水平的进步,航天、航空、造船、运输等领域对于管道的要求不断提高,常规管道焊接方法也在不断地成熟与进步.以往的管道对接以熔焊为主,而为了适应新的要求,焊接科研人员又进行了一系列的创新,如电子束焊、爆炸焊、闪光对焊、搅拌摩擦焊、径向摩擦焊等,这在很大程度上提高了焊接效率和焊接质量[1].

本文将对管管对接摩擦焊进行工艺设计研究,设计参数如下:管直径为0.2m~0.4 m,管长度为1m~2 m,管壁厚6mm~20 mm,罐体材料为LD10,要求有摩擦焊转动及加压系统结构设计,管管对接示意图见图1(A)所示.

图1 管管对接摩擦焊(A)及摩擦焊接接头(B)示意图Fig.1 Schematic diagram of butt joint friction welding(A) and friction welding joint(B)

2 材料摩擦焊接性分析

本设计焊接管材为LD10(2A14)铝合金管.LD10(2A14)铝合金Al-Cu-Mg-Si系锻铝中最典型的合金,在制造汽车和飞机油箱、油管、以及车辆、船舶、飞机的钣金件和仪表、路灯支架等方面有着广泛应用[2],甚至被多种大型火箭的燃料贮箱采用.铝铜合金可进行热处理强化,具有比强度高,室温强度高(σb=400MPa~500MPa),高温(200℃~300℃)和超低温(至-235℃)性能良好的特点.多数铝铜合金焊接性能较差,LD10合金也不例外.铝的化学性质非常活泼,极易于空气中的氧气结合形成氧化膜,熔点很高且不易去除,可在焊缝中形成气孔、夹杂甚至是裂纹等问题,对焊前清理要求非常高;铝的熔点低但是比热容大,线胀系数大,焊接过程中易产生热裂纹;电导率,热导率高,热输入很快就流向母材,对热输入要求很高;从焊接效果上看,接头脆性大,对应力集中敏感,容易产生低应力脆性裂纹,焊接质量较差,承载强度只有通常的60%~70%,需要厚度补偿.因此,传统熔焊方法难以得到优质的LD10管材接头.但是本文采用摩擦焊进行焊接,上述缺陷基本都可以避免.由于焊接的是同种材料,同种材料间相互溶解和扩散很容易,不会反应生成大量脆性相;摩擦焊通过两管端的相互摩擦打碎氧化膜,并通过挤压将氧化膜碎片挤出接头,铝合金在经过焊前清理之后,焊接时表面仅剩较薄的一层氧化膜,容易破碎;铝-铝之间动摩擦因数很大(1.4),摩擦热效率高,适合采用摩擦焊.此外,通过查询同种和异种材质组合的摩擦焊接性表,锻铝与锻铝摩擦焊接性良好,能得到等强度或与低强母材等强的接头[3].

3 摩擦焊接工艺

3.1 方法选择

摩擦焊是通过焊接对象之间的相互摩擦产生大量热量从而实现材料稳定连接的一种固相焊.在压力的作用下摩擦界面及其附近的材料相互摩擦生热,致使温度快速升高材料达到热塑性状态,继而施加一个大于摩擦压力的顶锻压力,破坏界面氧化膜,高温状态下的塑性材料开始变形与流动,再通过摩擦界面两边的异种或同种元素互相扩散及再结晶反应而形成高质量接头.

由于焊件的相互运动方式和工艺特点的不同,摩擦焊也有较多分类.在生产实践中应用较为广泛的有相位控制摩擦焊、连续驱动摩擦焊、线性摩擦焊、惯性摩擦焊和搅拌摩擦焊这几种.由于被焊结构较为简单,选用最为常用的连续驱动摩擦焊即可满足要求.

3.2 接头设计

本文设计的焊接结构是管管对接,刚度较大,方便加持且较为牢固,在轴向加压下一般不会发生失稳;属于大截面管件,为了减少工件外缘的摩擦热量,需在端面加工倒角,倒角的锥形部分长度不得超过缩短量的50%,接头示意图见图1(B)所示.

3.3 工艺参数选择

经过大量的焊接实验,得到优化的焊接参数见表1,在该组焊接参数下得到了良好的连续驱动摩擦焊接头.

表1 优化的焊接参数Table 1 Optimized welding parameters

4 摩擦焊的工艺参数检测

4.1 工艺参数分类

摩擦焊的工艺参数一般来说可以分为两种:独立参数和非独立参数.对于主轴转速、摩擦时间、摩擦压力、顶锻压力、顶锻维持时间这一类可以单独设置和控制的工艺参数称为独立参数,而摩擦扭矩、焊接温度、顶锻变形量、摩擦变形量这一类由多个独立参数以及材料特性所确定的参数被称为非独立参数[3].

4.2 选取摩擦开始信号

在连续驱动摩擦焊中,摩擦开始时刻的判定问题在检测摩擦变形量和检测摩擦时间中都有涉及.功率极值判定法、压力判定法、主机电流比较法都是实际工程中比较常用的方法.在本文中由于被焊工件截面较大,进行焊接时在不稳定摩擦阶段会出现功率的多峰值现象,不易判定摩擦开始时刻,因此采用压力判定法.压力判定法是指在滑台由快进变为工进、工件接触继而开始摩擦的过程中,工件承受的压力逐渐增加,将摩擦时间的开始选定为压力继电器动作的时刻[4].

4.3 变形量的测量

测量变形量采用光栅位移传感器等.采用“零点浮动检测法”来提高测量的准确性和可靠性,即在工件接触时,使位移传感器有一定的输出值,且该数值相对应的长度应大于该工件的公差范围与传感器的非线性输出范围之和.焊接过程中,将计算机系统记录下的各特殊点(摩擦开始、顶锻开始、顶锻维持结束等时刻)所对应的位移传感器的绝对值(特征值)作为处理相应阶段变形量的相对零点.

4.4 主轴转速和压力的测量

主轴转速测量采用磁通感应式转速计,压力测量采用电阻丝应变片.

4.5 接头温度的测量

采用热电偶测量.采用热电偶测量摩擦焊工件的温度时,可利用补偿导线将放置在旋转工件上的热电偶连接到引电器上,焊接过程中,在工件旋转的同时引电器的内环也同时旋转,引电器的输入端则始终保持与相对应的内环输入端连接.因为热电偶存在热惯性,需要一定的修正才能得到真正的温度.

4.6 摩擦扭矩的测量

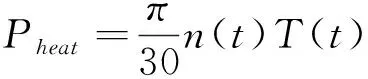

采用主电机定子电压电流法(VCMM).连续驱动摩擦焊时,摩擦加热功率Pheat和摩擦扭矩T(t)分别为

(1)

(2)

式中,μ(r,t)为摩擦系数;P(r,t)为摩擦压力,MPa;R为工件半径,mm;r为工件摩擦表面某点到工件轴心的距离,mm;n(t)为摩擦转速(r·min-1).

运用计算机对焊接过程中主电动机定子的电流、电压等参数进行实时监测,从而得到电动机的输入功率,并通过对能量损耗、流失的分析和计算修正得到摩擦加热功率;通过公式(2)可以计算摩擦扭矩.

5 摩擦焊质量控制

摩擦焊是固相焊的一种,缺陷相对较少,但还是会出现接头偏心、飞边不封闭、氧化灰斑等缺陷.一般来说,当材质、工艺参数和接头形式确定后,工艺参数的稳定很大程度上决定了摩擦焊的质量.所以本研究采用变参数复合控制[5]的方法来维持焊接参数的稳定性,见图2所示.变参数复合控制主要适用于大尺寸截面工件的摩擦焊,其核心是对应特定阶段采用特定的控制方案.在一级摩擦阶段,采用对时间和压力的同时控制(时间-压力复合控制),在二级摩擦阶段,采用对变形速度和变形量的同时控制(变形量-变形速度复合控制).

图2 变参数复合控制流程框图Fig.2 Flow block diagram of variable parameter compound control

6 自动化焊接系统结构设计

连续驱动摩擦焊机的一般结构见图3所示.

图3 普通型连续驱动摩擦焊机示意图Fig.3 Schematic diagram of common type continuous drive friction welding machine

主轴系统由主轴电动机、传动带、离合器、制动器、轴承和主轴等组成,通过电动机带动主轴和旋转夹头旋转,从而使工件旋转,顶锻前通过离合器制动器减速.加压系统需要通过液压装置控制离合器的夹紧与松开完成主轴的启动、制动和工件的夹紧、松开,还要为焊接过程提供各级摩擦压力和顶锻压力.该摩擦焊机采用交流电机驱动.在夹具夹持方面,由于被焊工件为管,与杆件相比,管壁刚度不足,容易产生变形,因此需将夹具的夹爪改装成接触面积较大的弧形结构,或在管内部加支撑,减小装夹点的变形.两侧管件的对中需要考虑管件的刚度、夹持部分的长度、夹持位置等因素,若对中要求较高,可使夹具更靠近焊缝处,也可以额外添加轴承作支撑.在本设计中,对于旋转管,在靠近焊缝的地方增加了一个定心辊以保证对中性.定心辊通过3个辊子抱拢顶杆,对顶杆中心定位,使顶杆中心与轧制线保持一致.定心辊具体设计见图4所示[6],连续驱动摩擦焊机整体示意图见图5所示.

图4 定心辊设计图Fig.4 Blueprint of centering roll

图5 连续驱动摩擦焊机整体示意图Fig.5 Schematic diagram of continuous drive friction welding machine

焊前清理后,管材由三爪卡盘卡紧.为了保证焊后,最大4m的管子能够安装并顺利取下,设计时,两边推杆均为中空设计,最大可能的节省空间,液压系统可前进距离有2m.另外,因为两个卡盘设计基准均为基座上平面,所以卡紧后能够保证管子对中.

7 结语

按照设计项目的技术指标及要求,通过改造普通摩擦焊机的机械结构、检测系统等,成功实现了LD10铝合金的管管对接摩擦焊,避免了普通熔焊所产生的气孔、夹杂甚至裂纹等缺陷,对焊前清理的要求也大大降低,提高了生产效率和质量,卡具的设计使得对心的精确性有了进一步提高,同时通过变参数复合控制进一步保证了连续驱动摩擦焊的焊接质量.