Al-6.6Zn-1.7Mg-0.26Cu合金挤压材焊接接头的组织与性能

2018-11-25张会刘磊周楠罗明强胡权

张会 刘磊 周楠 罗明强 胡权

摘要:

采用光学显微镜、透射电子显微镜、维氏硬度计和拉伸试验机,研究了Al-6.6Zn-1.7Mg-0.26Cu合金挤压材熔化极惰性气体保护焊接接头的显微组织和力学性能。结果表明:焊缝中心区为枝晶,靠近母材侧的焊缝熔合区为柱状晶,母材为等轴晶,但靠近焊缝熔合区的母材晶粒发生了长大。焊接接头的硬度以焊缝为中心呈对称分布,从母材到焊缝中心,硬度先下降后上升再下降。焊缝中心区的硬度最低,为86~105(HV)。焊接接头的抗拉强度为309 MPa,屈服强度为237 MPa,伸长率为4.75%,挤压材的焊接强度系数为0.76。

关键词:

Al-Zn-Mg-Cu合金; 挤压材; 焊接强度系数

中图分类号: TG 146.2+1 文献标志码: A

Microstructure and Mechanical Property of Weld Joint in

As-extruded Al-6.6Zn-1.7Mg-0.26Cu Alloy

ZHANG Hui LIU Lei ZHOU Nan LUO Mingqiang HU Quan3

(1.Guangdong Institute of Materials and Processing, Guangzhou 510651, China;

2.Guangdong Xingfa Aluminium Co., Ltd., Foshan 528000, China;

3.Foshan Sanshui Fenglu Aluminum Co., Ltd., Foshan 528133, China)

Abstract:

The microstructure and mechanical property of metal inert gas protected welding joint in as-extruded Al-6.6Zn-1.7Mg-0.26Cu alloy were studied by optical microscope,transmission electron microscope,vickers hardness tester and tensile testing machine.The results show that the microstructure of center area of weld seam is dendrite.The microstructure of weld fusion zone near matrix is columnar crystal.The microstructure of matrix is equiaxed grain.However,the grains of matrix near weld fusion zone have grown up.The hardness of weld joint is symmetrically distributed by taking weld seam as the center.From matrix to the center of weld seam,the hardness is decreased,increased and decreased in turn.The center area of the weld joint shows the lowest hardness of 86-105(HV).The tensile strength,yield strength and elongation of weld joint are 309 MPa,237 MPa and 4.75%,respectively.The welding strength coefficient of as-extruded Al-6.6Zn-1.7Mg-0.26Cu alloy is 0.76.

Keywords:

Al-Zn-Mg-Cu alloy; extruded product; welding strength coefficient

随着世界能源危机和环境污染问题日益严峻,汽车迫切需要减重,以达到节能减排的要求[1]。铝合金具有密度小、耐腐蚀性能好、易于回收利用等优点,在汽车上的应用日益扩大[2-4]。安装在汽车前后部位的保险杠是汽车上的重要安全部件,在汽车发生碰撞过程中,可以吸收缓和外界的冲击力,降低碰撞事故对行人的伤害和对车辆的损坏[5]。Al-Zn-Mg-Cu系合金是可熱处理强化型的高强度铝合金,采用Al-Zn-Mg-Cu系高强度铝合金替代传统钢材制造汽车保险杠是实现汽车轻量化的有效措施[6-8]。焊接是铝合金汽车保险杠生产的重要环节[9],熔化极惰性气体保护焊是以外加气体作为电弧介质保护金属熔滴、焊接熔池和焊接区高温金属的电弧焊方法,是目前汽车领域铝合金结构件常用的焊接方法[10-11]。为了满足汽车保险杠对高强度铝合金的需求,课题组开发了Al-6.6Zn-1.7Mg-0.26Cu合金,该合金具有强度高、塑性好以及优良的挤压加工性能,但该合金的焊接性能尚未被研究。因此,本文采用熔化极惰性气体保护焊对Al-6.6Zn-1.7Mg-0.26Cu合金挤压材进行焊接,研究了焊接接头的显微组织和力学性能。

1 试验材料与方法

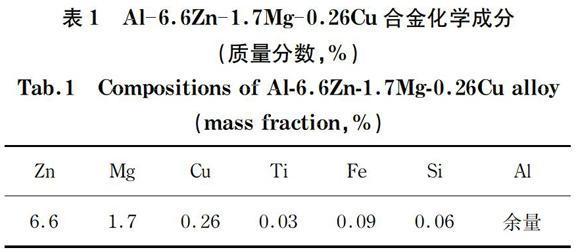

试验设备为200 kg铝合金熔化炉和半连续铸造机。在740 ℃将纯铝、纯镁、纯锌、铝铜合金和铝钛合金加热熔化,经精炼除气除渣后,将铝合金液半连续铸造成直径为100 mm的Al-6.6Zn-1.7Mg-0.26Cu合金圆棒。采用SPECTROMAX光电直读光谱仪测定合金圆棒的化学成分,见表1。

表1 Al-6.6Zn-1.7Mg-0.26Cu合金化学成分(质量分数,%)

Tab.1 Compositions of Al-6.6Zn-1.7Mg-0.26Cu alloy(mass fraction,%)

将合金圆棒加热至 450 ℃保温 4 h,再继续升温至 510 ℃保温 10 h进行均匀化处理,之后用水雾强制冷至室温。将合金圆棒加热至475 ℃后在630 t挤压机上挤压成宽94.6 mm、厚8.2 mm的板材,挤压速度为7 mm/s,挤压比为10∶1,然后进行在线水冷淬火,冷却速度为40 ℃/s。采用熔化极惰性气体保护焊方法对挤压板材进行焊接,焊接方向平行于板材的挤压方向,焊接电流为80 A,焊接速度为4 m/min,氩气流速为10 L/min,焊丝为ER5356。

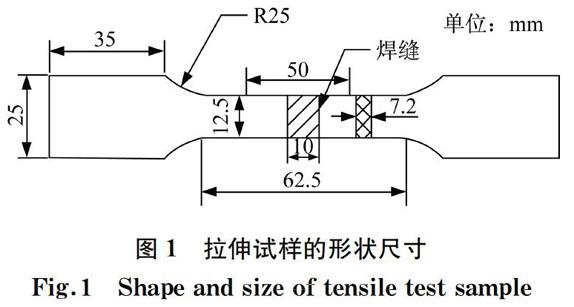

以焊接接头的焊缝为中心沿着垂直于焊接方向切取试样,试样经磨制、抛光和腐蚀后,在LEICA-DMI3000M金相顯微镜上进行观察。在MH-5L型维氏硬度仪上测试合金焊接接头的硬度,测试载荷为200 g,加载时间为10 s。在DNS200型万能材料试验机上进行室温拉伸试验,拉伸速率为2 mm/min,拉伸试样形状尺寸如图1所示。试样的热影响区的微观组织采用JEM-2100F电子透射电镜(TEM)进行观察。切割机将试样加工成直径为3 mm、厚度为0.35 mm的圆片,先用砂纸磨到厚度为0.09 mm,再利用NCP01-5型电解双喷减薄仪对试样进行减薄制成TEM试样,电解液为体积分数为10%的HClO4的乙醇溶液,温度为-20 ℃。

图1 拉伸试样的形状尺寸

Fig.1 Shape and size of tensile test sample

2 试验结果与分析

2.1 显微组织

图2为Al-6.6Zn-1.7Mg-0.26Cu合金挤压材焊接接头的显微组织。由于焊接试样采用单面开V形坡口形式焊接,因此焊接接头的组织以焊缝为中心线呈对称分布。从图2中可看到,接头的焊缝区为细小的枝晶组织。如图2(a)和(b)所示,在焊接加热时,焊缝区的局部温度高达700~800 ℃,焊丝熔化,随后冷却,熔池快速结晶。但由于熔池各部位结晶先后顺序不同,同时溶质还来不及扩散,导致溶质的浓度不同,而且溶质还来不及均匀化,从而使焊缝区为铸造枝晶组织[12]。这种急冷的组织使得焊缝区的强度较低,塑性较差。焊缝中还存在气孔,气孔的存在会导致在拉伸时存在应力集中,降低了焊接接头的塑性。焊缝靠近母材的熔合区组织为柱状晶,如图2(a)和(c)所示。柱状晶形成的原因是,熔池凝固时以熔池边缘为起始部位,沿着与熔池散热方向相反取向的晶粒进行竞相生长,与此方向不一致的晶粒将因此受到压制而停止生长。因此熔合区的晶粒方向与熔池散热方向平行,从而形成了柱状晶[13]。母材的组织为等轴晶粒,但靠近焊缝熔合区的母材晶粒发生了长大,如图2(c)和(d)所示。由于焊缝温度很高,导致靠近焊缝的母材晶粒受到高温影响而长大。

图2 合金挤压材焊接接头的显微组织

Fig.2 Microstructures of weld joint of as-extruded alloy

2.2 硬度分布

图3为Al-6.6Zn-1.7Mg-0.26Cu合金挤压材焊接接头的硬度分布图。熔化极惰性气体保护焊属于熔化焊,因此在焊接时局部会产生很高的热量,在焊接过程中,焊接的热循环作用使得焊接接头不同区域的硬度会有很大的变化。从图3中可以看出,以焊缝为中心,焊接接头的硬度呈对称分布,从母材到焊缝,硬度先下降后上升再下降。硬度测试区域的焊缝宽度约为12 mm,焊缝区主要成分为ER5356焊丝,几乎没有强化相,因此硬度较低,硬度值为86~105(HV)。在焊接完成后,焊接热会沿着母材方向扩散,在母材上会形成一段热影响区,热影响区分为淬火区和过时效区[14]。在距离焊缝中心8~12 mm的热影响区为淬火区,在进行焊接时,该区域温度较高,达到了合金的固溶温度,使合金的固溶度提高。在焊接结束后,温度降低,经过一段停放时间后析出η′相(MgZn2),形成自然时效强化,因此硬度较高,硬度值为117~125(HV)。在距离焊缝中心12~30 mm的热影响区为过时效区,硬度值较低,并在距离焊缝中心16 mm处,硬度下降到最低,约为106(HV)。因为该区域距离焊缝距离较远,在焊接时由于焊接热的影响,该区域温度高于合金的时效温度,但低于合金的固溶温度,因此使η′相(MgZn2)长大、粗化,导致其时效强化与固溶强化效果比淬火区的低,形成过时效区域,强度下降,但仍然高于焊缝区的强度。随着距离焊缝中心的距离的增大,合金的硬度逐渐升高,到达母材后硬度达到稳定状态。

图4为Al-6.6Zn-1.7Mg-0.26Cu合金挤压材焊接接头母材热影响区的淬火区和过时效区的TEM图。从图4(a)中可以看到,在淬火区内弥散分布着细小的纳米级颗粒状的η′相(MgZn2)[15]。淬火区的形成是因为在焊接循环热的作用下,使靠近焊缝的区域处于固溶状态,析出相固溶到基体中,使原本该区域的固溶态合金的固溶度提高,空位密集,形成过饱和固溶体。在随后的冷却过程中,发生自然时效强化效应,Mg原子和Zn原子在Al基固溶体中偏聚形成一个GP区,放置一段时间后,Mg原子和Zn原子进一步偏聚,GP区聚集长大形成亚稳η′相(MgZn2)。η′相是Al-Zn-Mg-Cu合金的主要强化相。从图4(b)中可以看到,过时效区内析出相的数量较少,也变得粗大,过时效区的温度比淬火区的温度低,但高于合金的时效温度,因此析出相发生聚集和粗化。

2.3 拉伸力学性能

表2为Al-6.6Zn-1.7Mg-0.26Cu合金挤压材和焊接接头的拉伸力学性能。从表2中可以看到,由于焊接接头焊缝的铸造组织以及气孔的存在,降低了焊接接头的拉伸力学性能,焊接接头的抗拉强度为309 MPa,屈服强度为236.5 MPa,伸长率为4.75%。与母材的拉伸力学性能相比,焊接接头的抗拉强度下降了24.4%,屈服强度下降了10.1%,伸长率下降了80.6%,焊接接头的焊接强度系数为0.76。

表2 合金擠压材和焊接接头的拉伸力学性能

Tab.2 Mechanical properties of as-extruded alloy

and the weld joint

3 结 论

(1) Al-6.6Zn-1.7Mg-0.26Cu合金挤压材焊接接头的焊缝中心区为枝晶组织,焊缝靠近母材侧的熔合区为柱状晶组织,母材为等轴晶组织,但靠近焊缝熔合区的母材晶粒发生了长大。

(2) 焊接接头的硬度值以焊缝为中心呈对称分布,从母材到焊缝中心,硬度先下降后上升再下降,焊缝中心区的硬度最低,为86~105(HV)。

(3) 焊接接头的抗拉强度为309 MPa,屈服强度为237 MPa,伸长率为4.75%,焊接强度系数为0.76。

参考文献:

[1] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16.

[2] 钟奇,施毅,刘博.铝合金在汽车轻量化中的应用[J].新材料产业,2015(2):23-27.

[3] 陈兴章.层状金属复合材料技术创新及发展趋势综述[J].有色金属材料与工程,2017,38(2):63-66.

[4] 韩晨,孙付涛.由铝板应用现状和趋势看镁板发展前景[J].有色金属材料与工程,2017,38(1):49-55.

[5] 王冠,周佳,刘志文,等.铝合金汽车前碰撞横梁的轻量化设计与碰撞性能分析[J].中国有色金属学报,2012,22(1):90-98.

[6] 周春荣,项胜前,刘静安,等.汽车用铝合金防撞梁型材的研制与应用[J].轻合金加工技术,2017,45(8):50-53.

[7] 刘海江,张夏,肖丽芳.基于LS-DYNA的7075铝合金汽车保险杠碰撞仿真分析[J].机械设计,2011,28(2):18-23.

[8] 宋冰.7003铝合金汽车保险杠型材生产工艺的研究[J].冶金丛刊,2016(2):16-20.

[9] 郭鹏程,曹淑芬,易杰,等.铝合金汽车前防撞梁焊接过程的数值仿真与顺序优化[J].汽车工程,2017,39(8):915-921.

[10] 许瑞麟,朱品朝,于成哉,等.汽车车身焊接技术现状及发展趋势[J].电焊机,2010,40(5):1-18.

[11] 蒋玉秀,王丽君.汽车工业中的铝合金及其焊接技术[J].电焊机,2012,42(4):109-112.

[12] 彭小燕,曹晓武,段雨露,等.7020铝合金MIG焊焊接接头的组织与性能[J].中国有色金属学报,2014,24(4):912-918.

[13] 章友谊,刘华,朱小兵.7A52铝合金MIG焊焊接接头显微组织与性能研究[J].热加工工艺,2013,42(19):172-174.

[14] 李慧中,郭菲菲,梁霄鹏,等.焊丝成分对2519铝合金焊缝组织与性能的影响[J].焊接学报,2008,29(4):77-81.

[15] 许良红,田志凌,彭云,等.微量元素对高强铝合金焊缝组织和力学性能的影响[J].中国有色金属学报,2008,18(6):959-966.