可逆冷轧机板面热擦伤缺陷分析与对策

2018-11-23马静

马 静

(山钢集团莱芜分公司板带厂, 山东 莱芜 271104)

带钢表面的热擦伤缺陷往往会造成下游客户使用中出现漏涂、亮痕的现象,导致客户的产品直接降级,同时也给生产带来较大的影响,一旦出现热擦伤,就要及时更换轧辊、添加轧制油,降低了生产效率,增加了生产成本,因此分析和消除热擦伤缺陷成了提高产品表面质量的关键环节。

山钢集团莱芜分公司(全文简称莱钢)冷轧生产线目前拥有2台1 500 mm可逆冷轧机,年设计产量40万t,最大轧制力20 000 kN,最高轧制速度为20 m/s。生产初期受各种不良因素的影响,带钢表面频繁出现热擦伤缺陷,导致大量产品被迫降级处理,为此,莱钢通过研究热擦伤产生机理,分析了易引起热擦伤的各种因素,并针对各种因素制定了对策,彻底解决了带钢表面的热擦伤缺陷,轧机的生产效率和产品表面质量得到了较大提升。

1 热擦伤缺陷形成机理

带钢的轧制过程是通过轧辊与轧件的摩擦力将轧件拖拽至辊缝之间,使其产生平面压缩变形。轧件在变形区内因变形功过大,产生大量的热能,导致油膜厚度变薄或局部破裂,轧辊与带钢直接接触,产生热擦伤。换言之,热擦伤是冷却和润滑效果不良产生的。

2 造成热擦伤缺陷主要因素及解决对策

2.1 乳化液使用优化

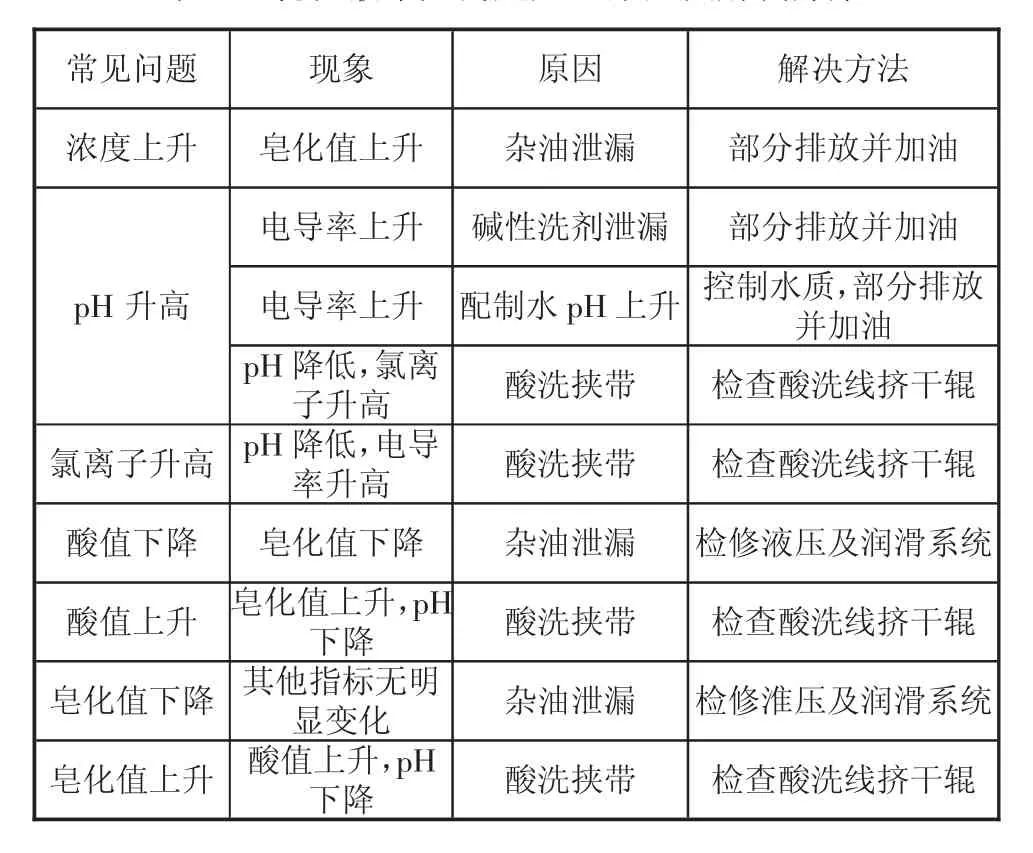

工艺冷却和工艺润滑作为冷轧生产的三大特点之一,对带材表面质量和带材轧制中的力学负荷起着决定性作用,乳化液作为冷轧润滑和冷却的主要介质,其使用方式的优化是提高冷轧产品质量的重要手段之一,因此莱钢对乳化液的各关键指标如浓度、皂化值、铁粉含量、灰分、pH值、酸值、氯离子、电导率、温度等进行了充分研究和优化,找出了经常出现的问题原因,并制定了相应对策(见表1)。

表1 乳化液常见问题产生原因及解决方案

2.2 轧辊使用优化

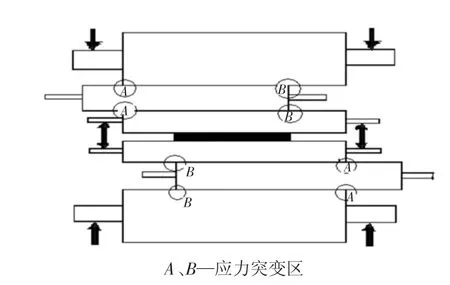

莱钢1 500 mm冷轧机组采用的轧机形式为UCM轧机,因为此类轧机具有中间辊横移功能,导致中间辊中部与支撑辊和工作辊端部接触部位(见图1A处),以及中间辊端部和支撑辊和工作辊辊身接触部位(见图1B处)存在应力突变现象。在轧制过程中由于周期性疲劳极易导致接触部位出现剥落现象。

针对上述现象对轧辊原来的斜面过渡倒角进行修改,修改中间辊与支撑辊和工作辊辊身接触端即B端倒角改为弧长为75 mm半径为2 500 mm倒角,支撑辊端部改为弧长为70 mm,半径为5 000 mm倒角。以圆弧型过度保证在生产过程中的应力突变形成平滑过度。

图1 UCM轧机工作时应力突变区示意图

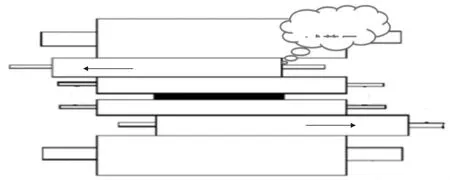

同时,在冷轧生产过程中,存在带钢边缘降问题,带钢边部延伸率偏大,易在边部区域出现热擦伤现象,为了减少边缘降,根据板宽情况适当加大中间辊横移量(见图2)。

图2 UCM轧机工作时应力减薄区示意图

2.3 优化板形标准曲线模型

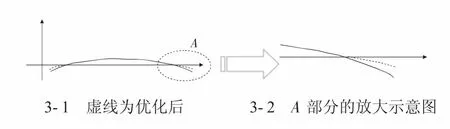

轧制过程中板形控制主要考虑最终产品实物截面尺寸和后续工序生产黏连等缺陷的预防等方面,结合轧机板形仪设定曲线及板形仪控制功能等方面,将带材目标曲线设定为出口仍为微边浪控制,减小边部50 mm区域的边浪急剧程度,从而减少边部延伸急剧造成的边部厚度骤减现象。板形优化前后曲线对比见图3。

图3 实线为优化前曲线

2.4 轧制工艺优化

在冷轧轧制规程编制的过程中,考虑到各道次变形量、变形速度和张力设定,都会直接影响变形区的状态,前滑区和后滑区的分布比例及稳定性。在实际冷轧薄板生产中,因为其中考虑轧件和轧辊的弹性变形因素,在一定程度上会出现负辊缝轧制现象,这一现象在薄规格生产时尤为明显。

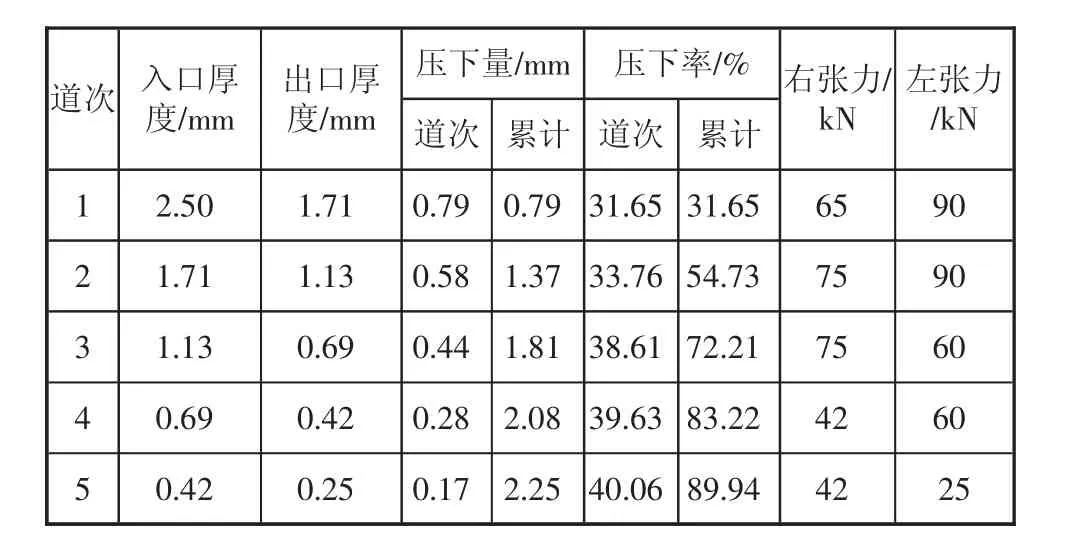

以2.50 mm×1 000 mm原料生产0.25 mm×1 000 mm产品为例,总压下率达到了90%,根据生产情况调整润滑和冷却制度以及张力制度,优化后的压下规程如表2。

表2 2.50 mm×1 000 mm→0.25 mm×1 000 mm轧制规程

1)在0.25 mm规格产品开发时单位轧制力的影响,尤其是在末道次变形抗力极大的情况下,采用大张力轧制制度,增大末道次入口张力,有效地减小末道次的轧制力,对成品板形的控制效果有明显地提升。

2)为了防止在生产过程中出现塌卷现象,采取了成品道次小张力卷曲制度。

3)考虑到设备控制精度而引起的厚度、张力波动的连锁因素,本次规程优化采用末道次压下率依次递增的压下制度。

3 结论

通过以上对策的实施,冷轧带钢表面热擦伤现象得到了彻底解决,带材表面质量明显改善,借鉴莱钢冷轧薄板解决热擦伤缺陷的经验教训,提出几点建议:

1)乳化液浓度加大,热擦伤出现几率下降,但过大容易造成打滑划伤,因此要结合轧制厚度、总压下量来控制乳化液浓度、温度、流量等各项指标。

2)提高轧辊加工质量对提升带材表面质量有重要作用。

3)随着轧制速度的提高,热擦伤出现几率加大,总压下量相同的情况下,各道次出现擦伤的几率也不一样,因此可以通过优化轧制规程来控制热擦伤缺陷的产生。