10B21合金冷镦钢盘条冷镦开裂原因分析

2018-11-23刘鸢杰陈修明

石 敏, 刘鸢杰, 陈修明, 刘 斌

(方大特钢科技股份有限公司技术中心, 江西 南昌 330012)

10B21盘条属于美标SAE J403中的高强度合金冷镦钢,由于该钢种加入了B元素,使其具有非常优异的冷镦性能和非常高的淬透性,主要用于8.8级以上的螺栓、螺帽等紧固件的制作。方大特钢公司在10B21的试生产过程中,出现冷镦开裂和翘皮现象,见图1。本文对该问题进行了原因分析,并提出改进措施。

1 盘条缺陷分析

1.1 宏观分析

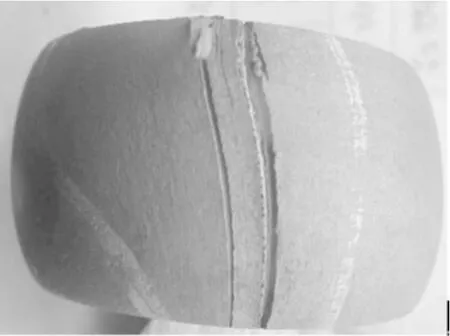

图1为经过1/3冷镦后的开裂形貌,出现了肉眼可见的裂纹,且裂纹上有翻卷的翘皮缺陷。对母材进一步取样观察,发现整卷盘条出现如图2所示的断续性裂纹及翘皮缺陷。两者的缺陷形貌具有非常高的相似度。因此初步判断母材上的该种缺陷,是导致1/3冷顶锻出现裂纹和翘皮的主要因素[1]。

图1 10B21盘条1/3冷顶锻开裂形貌

1.2 成分分析

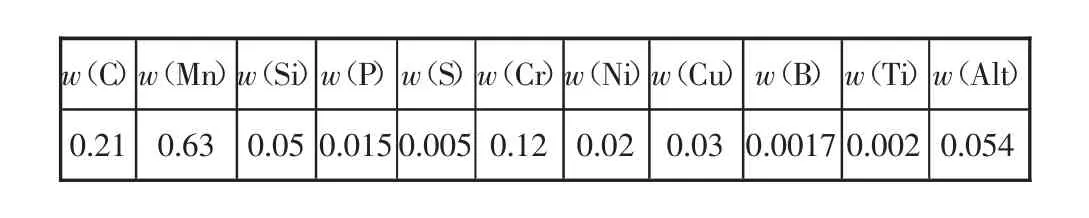

在1/3冷镦开裂试样对应的母材上截取样品制成试样,用德国QSN750型直读光谱仪进行化学成分分析,见表1。

图2 10B21盘条对应母材缺陷形貌

由表 1 可知,P、S、Ni、Cu 等杂质元素均控制在非常低的水平,钢的纯净度较高;其他元素含量均控制在标准要求的范围内。成分控制上没有出现异常。

表1 10B21冷镦开裂样品成分 %

1.3 金相观察与分析

在冷镦开裂样品对应的母材上截取开裂部位制成试样,用莱卡DMI5000M型光学显微镜进行组织形貌观察,见下页图3。

试样金相组织显示,远离缺陷部位的表面组织均为正常的铁素体+珠光体,且组织细小均匀,说明缺陷并不是由异常组织所带来。从缺陷部位观察,缺陷附近脱碳严重,且氧化物扩散明显,说明缺陷内部曾经暴露在高温的有氧环境,即缺陷在加热前就已经产生。因此判断该种缺陷为钢坯的缺陷所带来。

图3 10B21盘条母材缺陷金相图片

2 钢坯缺陷分析

2.1 宏观分析

通过前面的分析,判断盘条上的缺陷是由钢坯缺陷带来,因此针对回炉的钢坯进行酸洗检测,见图4。可以很明显的发现,钢坯侧面菱角处有较多横向的短裂纹,整根钢坯上均有此现象。

图4 10B21钢坯缺陷形貌

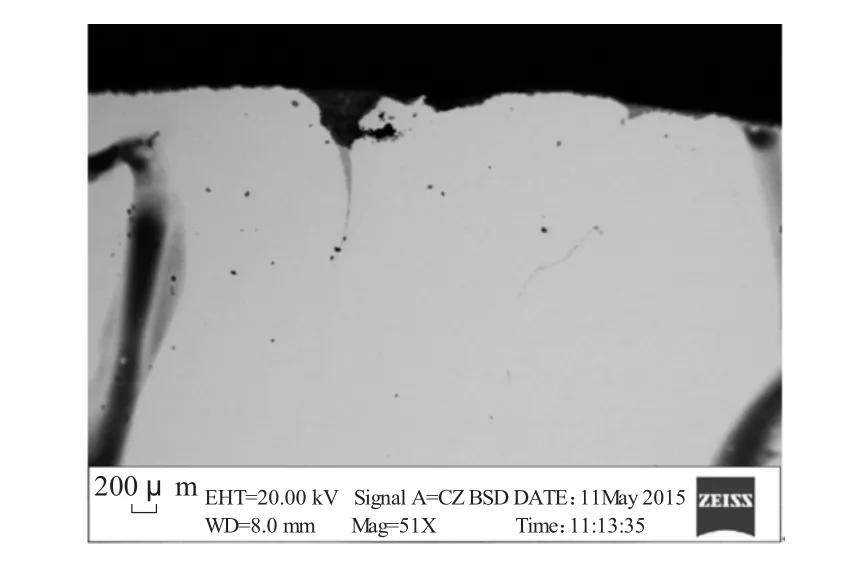

2.2 金相观察与分析

在钢坯裂纹处取样品制成试样,用莱卡DMI5000M型光学显微镜进行组织形貌观察,见图5。试样金相组织显示,试样边部及靠近边部的部位可见多条裂纹,最深深度为2.3 mm。因为是回炉钢,裂纹内可见氧化物及高温扩散现象;腐蚀后发现,脱碳严重,也印证了钢材上裂纹原因的判断。

针对该处裂纹继续用蔡司EVO18扫描电镜进行分析,见图6。发现在试样的近表面存在小颗粒状的夹杂物,经能谱分析判断主要为Al2O3及TiN夹杂。但从该钢种的特性判断,这两类细小的夹杂物属于正常存在的[2]。

3 工艺分析及改进

通过对盘条及钢坯缺陷的显微组织观察,可以判断10B21盘条1/3冷顶锻开裂的主要是由于钢坯角部裂纹所带来。据研究表明,连铸坯角部裂纹产生的原因主要[3]:一是化学成分中元素的影响,如m(Mn)/m(S)比低、(AlN)质点在晶界上沉积;二是钢水过热度太高;三是连铸工艺不当,如二次冷却强度不均匀、浸入式水口插入深度、液面波动等等;四是铸机工况条件差等。

图5 10B21钢坯缺陷金相图片

图6 10B21盘条钢坯缺陷形貌

通过对该炉10B21冶炼、轧制过程分析发现,10B21的冶炼和轧制过程没有出现太明显的异常现象。但发现另一个情况是,冶炼工艺与轧制工艺基本一致,且与10B21同时冶炼轧制的SWRCH22A并未出现该问题。而两钢种之间差异基本只有一个,那就是10B21在SWRCH22A的基础上添加了B元素以提高淬透性。因此认为10B21中的B元素可能是导致连铸坯角部裂纹的主要因素。

进一步对B元素在钢种的机理进行研究,研究表明[4,5,6],只加入 B 和 Al的 10B21 连铸时容易产生表面横向裂纹,高线轧制时表面结疤严重,强度偏高,冷镦性能合格率低;通过降低Al含量、B含量,以及添加Ti元素,可以明显改善10B21连铸坯表面质量,降低强度,提高冷镦性能,高线轧制时表面结疤现象基本消除。分析认为,Al与N形成细小的AlN颗粒,在奥氏体晶界处析出,钉扎了晶界,降低了材料的高温塑性。B在晶界处的偏聚可以弱化晶界连接,抑制奥氏体向铁素体的转变,提高了材料的高温塑性。Ti与N能强烈的形成钛氮化合物,降低了钢中自由N的含量,同时还可以阻碍晶粒长大。

分析认为,钢材中添加钛元素,有利于抑制氮化铝在矫直温度下的析出,提高铸坯热塑性,减少铸坯角部裂纹。为解决10B21铸坯角部裂纹缺陷,对炼钢工艺进行调整优化:在成分设计上加入钛元素,并对铝元素增加控制范围;为提高铸坯矫直温度,连铸的比水量降低0.1~0.2 L/kg;为减少铸坯应变速率,连铸拉速在原有基础上降低0.1 m/min,进拉矫机温度下限提高50℃。通过以上调整后,未再出现因钢坯裂纹导致的冷镦开裂问题。

4 结论

1)本次10B21冷镦钢盘条出现的冷顶锻开裂问题,主要是由于钢坯的角部裂纹经过轧制后无法消除,在成品盘条上形成断续性裂纹所导致。

2)通过Ti元素的加入,可抑制氮化铝的析出,提高铸坯热塑性,同时通过适当的工艺优化,可避免钢坯裂纹的产生。