预应力钢绞线超高强混凝土管桩轴压性能研究

2018-11-22陈刚,周清晖,徐铨彪,龚顺风*,肖志斌,刘承斌

陈 刚, 周 清 晖, 徐 铨 彪, 龚 顺 风*, 肖 志 斌, 刘 承 斌

( 1.浙江大学 土木工程系, 浙江 杭州 310058;2.浙江大学 建筑设计研究院有限公司, 浙江 杭州 310028 )

0 引 言

预应力高强混凝土管桩具有桩身竖向承载力高、生产施工便捷、经济性突出等方面的优点,但其纵筋预应力钢棒延性较差,导致管桩整体抵抗水平作用能力有限[1-2].本文针对预应力钢绞线的张拉锚固、钢筋笼的制作等方面运用一系列创新工艺[3-6],通过配置预应力钢绞线代替预应力钢棒研发预应力钢绞线超高强混凝土管桩,并在此基础上额外配置非预应力筋研发复合配筋超高强混凝土管桩.

目前对于单桩竖向抗压承载力的研究主要集中在实际工作环境中,即考虑桩与土的相互作用关系,而对足尺桩的桩身承载力与破坏形式的研究较少.董全杨等[7]通过静载试验和数值模拟研究新型带肋预应力混凝土管桩抗压承载性能,对相同外径的直型桩与带肋桩进行现场静载试验,分析肋部厚度、间距等参数对于新型带肋桩抗压承载力的影响,提出新型带肋桩极限抗压承载力的建议计算公式.周佳锦等[8-9]通过现场抗压静载试验和数值模拟方法,对静钻根植竹节桩荷载传递机理及抗压承载性能进行研究,得出不同设计参数对于竹节桩抗压承载力的影响.施诚等[10]通过数值分析对比预应力高强混凝土管桩(PHC管桩)、高强混凝土薄壁钢管桩(TSC管桩)及PHC-TSC组合桩的单轴受压性能,得到抗压承载力和应力-应变曲线,结果表明组合桩的抗压承载力显著大于二者单独作用下抗压承载力的叠加.徐铨彪等[11]对复合配筋混凝土预制方桩桩身进行了轴压试验,指出复合配筋混凝土预制方桩存在轴压破坏与局压破坏两种破坏形式,其抗压承载力宜采用《建筑地基基础设计规范》(GB 50007—2011)的公式进行计算.

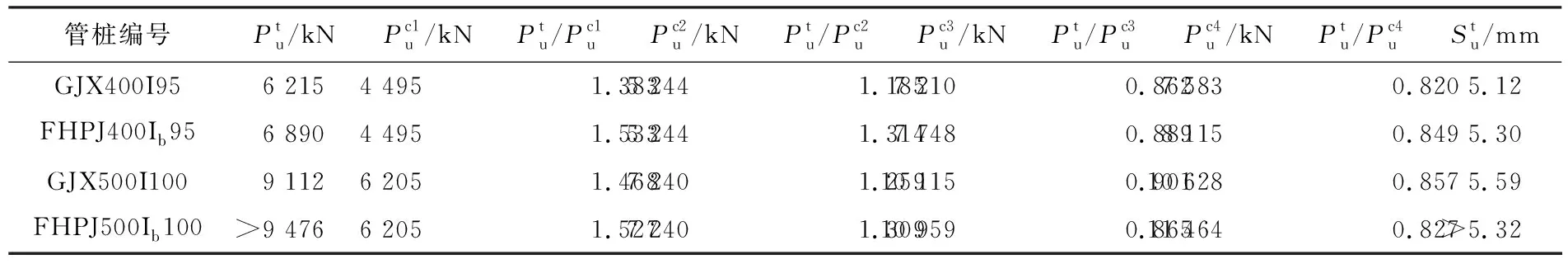

本文依据工程中常用的预应力混凝土管桩尺寸,选取外径400 mm和500 mm的两种桩型的两根预应力钢绞线超高强混凝土管桩(下称钢绞线桩)和两根预应力钢绞线复合配筋超高强混凝土管桩(下称复合配筋桩)进行轴压性能试验.其中,钢绞线桩编号为GJX400I95、GJX500I100,复合配筋桩编号为FHPJ400Ib95、FHPJ500Ib100.采用规范[12-15]公式计算管桩的桩身极限抗压承载力,对比数值模拟结果与规范公式计算值,检验现行规范[12-15]对钢绞线桩与复合配筋桩的适用性.结合有限元软件ABAQUS建立相应的数值模型,对比数值模拟与试验得到的桩身极限轴压承载力,验证数值模型的可靠性并通过数值模型分析钢绞线桩与复合配筋桩在轴压荷载下的破坏特征、抗压承载力与极限轴压变形,为该新型管桩的设计和工程推广应用提供参考.

1 轴向抗压试验

1.1 试验概况

本次试验重点研究管桩桩身的轴压性能,以试验管桩混凝土压碎破坏作为终止加载条件.试件的几何尺寸及配筋详见表1和图1,其中D为管桩的外径,Dp为预应力钢筋分布圆直径,t为管桩壁厚,ρs为纵向钢筋配筋率,σcon为预应力钢筋的张拉控制应力,σce为混凝土有效预压应力.

试验加载参考国家标准[16-17],每根管桩试件长2.8 m,使用YAW-10000F型微机控制电液伺服多功能试验机对管桩试件进行加载.管桩试件应变片及位移计布置如图2所示,其中应变片均布置于混凝土上,测点位置位于长度方向1/4、1/2、3/4的截面上,每个截面沿桩身外周均匀布置4个应变片,共12片;位移计布置于管桩两侧端板延伸位置,上下各2个,共4个.

表1 试件几何尺寸和配筋规格

(a) 预应力钢绞线超高强混凝土管桩

(b) 预应力钢绞线复合配筋超高强混凝土管桩

(c) 管桩截面图

图1 管桩配筋示意图

Fig.1 Reinforcement schematic diagram of pipe piles

(a) 管桩试件应变片及位移计布置

(b) 试验装置

图2 管桩试件轴向抗压试验加载示意图

Fig.2 Loading sketch of axial compression test for pipe piles

1.2 材料力学性能

制作混凝土管桩试件的同时制作9个100 mm×100 mm×100 mm的立方体试块,试块养护条件与管桩试件养护条件完全相同,均采用高温蒸汽养护,实测混凝土抗压强度平均值fcu,10=109.4 MPa.根据柯晓军[18]提出的换算公式进行计算,混凝土的标准立方体抗压强度fcu、轴心抗压强度fc与抗拉强度ft如表2所示.混凝土实测强度等级约为C100,属于超高强混凝土.

表2 混凝土强度换算

表3 钢筋材料参数

1.3 轴压承载力计算公式

1.3.1 《建筑地基基础设计规范》(GB 50007—2011) 桩身轴心受压时极限抗压承载力标准值的计算公式如下:

Pu=φc1fckA

(1)

式中:Pu为极限抗压承载力标准值;φc1为工作条件对承载力的折减系数,取0.6;fck为混凝土轴心抗压强度标准值;A为桩身截面面积.

1.3.2 《预应力混凝土管桩》(10G409) 不考虑管桩受压屈曲影响,桩身轴心受压时,管桩极限抗压承载力标准值应符合下列规定:

Pu=φc2fckA

(2)

式中:φc2为考虑混凝土残留预压应力影响和沉桩工艺影响的综合折减系数,取0.7.

1.3.3 《建筑桩基技术设计规范》(JGJ 94—2008) 桩顶以下5d范围内的桩身螺旋箍筋间距不大于100 mm,且符合规范关于配筋直径及间距等规定时,钢筋混凝土轴心受压下正截面抗压承载力计算公式如下:

(3)

1.3.4 《混凝土结构设计规范》(GB 50010—2010)

(4)

式中:φ为稳定系数,试件管桩的计算长度l0与截面直径D的比值均小于8,取值为1.0.

综上,《建筑地基基础设计规范》和《预应力混凝土管桩》中桩身抗压承载力计算公式仅考虑桩身混凝土抗压承载力,两者折减系数的取值不同,分别取0.6和0.7;《建筑桩基技术设计规范》和《混凝土结构设计规范》考虑了桩身混凝土和纵筋的抗压承载力,但前者折减系数为基桩成桩工艺系数φb,取值为0.85,后者折减系数为轴心受压构件稳定系数φ,取值为1.0.

1.4 试验结果与分析

图3为各管桩试件的荷载-变形曲线,横坐标表示管桩试件轴向压缩变形量S,纵坐标表示试验加载荷载P,图中标志点为各加载级.需要说明的是,FHPJ500Ib100试件荷载接近试验机保护荷载9.5 MN时停止加载,此时尚未加载至荷载下降段,桩身未发生破坏.

全加载过程可以分为两个阶段:(1)加载开始直至荷载达到承载力峰值前,各管桩试件荷载-变形曲线基本呈线性变化,同一外径的复合配筋管桩的抗压刚度略大于钢绞线桩的抗压刚度.(2)当荷载接近承载力峰值时,试件端部两侧裂缝的发展变得活跃,在数秒内持续发出混凝土破裂、剥离的“噼啪”声响;随后桩身突然破坏,伴随着一声巨大响亮的爆破声混凝土向四周崩射,纵筋屈曲外鼓,箍筋拉断,管桩试件抗压承载力骤降,破坏呈现出明显的脆性.如图4所示,各个试件破坏位置均位于两端0.5 m处,且破坏断面与水平线夹角约45°,呈现出一定的剪切破坏性质.

(a) 外径400 mm管桩试件

(b) 外径500 mm管桩试件

图3 试验所测荷载-变形曲线

Fig.3 Experimental load-deformation curves

表4 管桩试件轴向抗压性能对比

(a) GJX400I95

(b) FHPJ400Ib95

(c) GJX500I100

图4 管桩试件破坏后变形形态

Fig.4 Deformation form of pipe pile specimens after failure

1.4.2 应变发展 图5为管桩试件混凝土荷载-应变曲线.加载开始直至荷载达到承载力峰值前,各管桩试件测点荷载-应变曲线基本均呈线性变化;当荷载接近承载力峰值时,混凝土应变明显增大,荷载-应变曲线不再呈线性关系,混凝土塑性变形快速发展,混凝土和受压钢筋之间出现应力重分布,各管桩试件测点最大压应变的峰值均在(-2.4~-2.2)×10-3.

(a) GJX400I95

(b) FHPJ400Ib95

(c) GJX500I100

(d) FHPJ500Ib100

图5 管桩试件截面混凝土应变发展

Fig.5 Concrete strain development of cross-section for pipe pile specimens

2 数值模拟

2.1 计算模型

2.1.1 混凝土材料模型 由于超高强混凝土相对于普通混凝土具有良好的内部孔隙和界面结构,其弹性模量Ec、峰值应变εcu以及泊松比νc相较于普通混凝土的均有所增大[18-21].根据实测数据与经验公式参照,确定混凝土模型材料参数如表5所示.混凝土单轴受拉、受压本构模型采用Velasco建议的适用于高强混凝土的关系[22],并采用混凝土损伤塑性模型进行模拟.

表5 混凝土模型材料参数

Velasco本构将混凝土单轴受压应力-应变曲线分为3段:线弹性段、塑性强化段及塑性下降段,如图6所示,相应的应力-应变关系表示为

(5)

式中:εc0为线弹性压应变终点,取0.001;εcu为峰值压应变;εcm为最大压应变,根据实测结果取值为0.004 5;η1和η2为经验参数,与本构曲线光滑程度及收敛性有关,根据试算分别取值为1.434和1.650.

图6 混凝土单轴受压应力-应变曲线

混凝土单轴受拉应力-应变曲线采用4折线表示.如图7所示,该模型上升段为线弹性段,斜率为弹性模量Ec,分别通过点(0,0)和(εt0,σt0);下降段依次通过点(εt1,σt1)、(εt2,σt2)、(εtu,0),σt1=kt1σt0,σt2=kt2σt0,εt1=(εtu-εt0)/c1,εt2=(εtu-εt0)/c2.其中,εt0为峰值拉应变,εtu为极限拉应变,σt0为混凝土单轴极限抗拉强度;kt1、kt2是描述混凝土拉伸软化的经验参数,分别取值为0.33、0.1;c1、c2是比例系数,通过实测及收敛性试算确定二者取值分别为10、1.5.

图7 混凝土单轴受拉应力-应变曲线

根据相关研究成果[18]结合实际试算,确定ABAQUS中混凝土损伤模型参数取值如下:膨胀角ψ=42°,黏性系数μ=0.000 1,偏移量参数=0.1,屈服常数Kc=0.666 7,双轴与单轴受压屈服应力比σb0/σc0=1.16.

2.1.2 钢筋材料模型 为了能充分描述钢筋单调加载时的硬化、软化现象,钢筋应力-应变关系曲线采用Esmaeily-Xiao模型[23],该模型本构关系可表达为

(6)

式中:σ、ε分别表示钢筋的应力、应变;Es为钢筋的弹性模量;fy、εy分别表示钢筋的屈服强度、屈服应变;k1为钢筋屈服台阶的屈服应变和起点应变之比;k2为钢筋峰值应变与屈服应变之比;k4为钢筋峰值应力与屈服强度之比.根据钢筋拉伸试验数据,不同规格钢筋材料参数取值如表6所示,k3为钢筋极限应变与屈服应变之比.

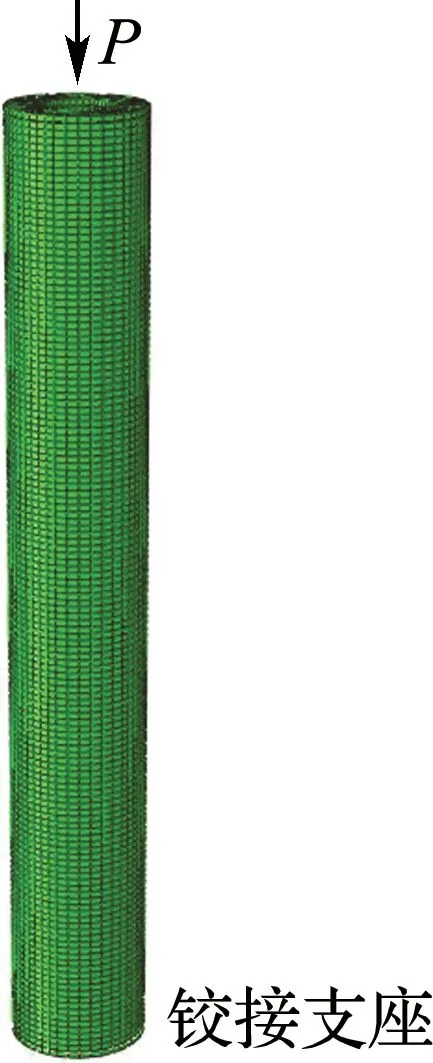

2.1.3 有限元模型 采用ABAQUS软件分别对钢绞线桩和复合配筋桩建立有限元模型,有限元模型的几何尺寸、配筋与试验桩完全相同,如图8所示.

表6 钢筋模型材料参数

图8 管桩试件有限元模型示意图

以三维实体单元C3D8R描述桩身混凝土和端板,以两节点杆单元T3D2描述钢筋,并采用嵌入式约束埋植于混凝土中.通过网格尺寸的敏感性分析,将模型网格沿截面径向划分为10份,环向划分为60份,长度方向网格大小为20 mm.

预应力采用降温法施加,降低预应力钢绞线的相对温度使其发生收缩,由于预应力钢绞线与混凝土之间存在黏结关系,故使混凝土产生压应力.根据预应力钢绞线放张后的有效预拉应力,通过公式ΔT=σ/Esα计算得到预应力钢绞线的降温相对温差.各管桩试件的钢绞线放张后的有效预拉应力σpe及相应的降温相对温差ΔT如表7所示.

表7 数值模型中预应力施加参数

2.2 模拟结果

2.2.1 极限承载力 基于上述建模方法和参数取值,对钢绞线桩与复合配筋桩进行数值模拟分析得到荷载-变形曲线,如图9所示.需要注意的是,为体现新型管桩的抗压性能的可靠性,图中一并给出尺寸及混凝土材料均相同的AB型PHC管桩的荷载-变形曲线以供参考.

将数值模拟结果与上文试验加载过程的两个阶段对比可知:(1)对于线弹性段,模拟结果与试验结果几乎重合,管桩模型抗压刚度与试件实测抗压刚度非常接近.轴向压力P与轴向压缩变形量S基本呈正比例关系增长.(2)混凝土开裂后管桩立刻发生破坏,管桩抗压承载力陡降,未出现明显软化段,脆性破坏特征明显.

(a) 外径400 mm管桩试件

(b) 外径500 mm管桩试件

图9 数值模拟中管桩试件荷载-变形曲线

Fig.9 Load-deformation curves of pipe pile specimens in numerical simulation

表8 轴向抗压性能模拟值与试验结果对比

2.2.2 破坏面 数值模拟分析中可用最大主塑性应变分布来表征混凝土的变形情况,从而可以推断裂缝开展以及破坏面位置.混凝土损伤塑性模型认为最大主塑性应变为正值时出现初始裂缝,且裂缝方向垂直于最大主塑性应变方向[24].图10为各钢绞线桩与复合配筋桩加载至极限荷载时最大主塑性应变分布,4根管桩试件均在端部约0.5 m处出现45°斜裂缝,最大主塑性应变达到(6.5~8.5)×10-4,达到极限荷载后塑性应变迅速发展,并沿着该斜裂缝发生脆性破坏.

图11为各钢绞线桩与复合配筋桩破坏面附近箍筋的应力随轴向压缩变形量变化曲线,由图可知管桩未破坏前随着轴向压缩变形量的增加,箍筋应力稳步增长且增长幅度逐渐提高,混凝土破坏前箍筋应力水平较低,随着混凝土破坏、崩出,箍筋应力出现陡增并迅速破坏,全过程箍筋处于被动受力状态.

(a) GJX400I95

(a) 外径400 mm管桩试件

(b) 外径500 mm管桩试件

图11 数值模拟中管桩试件箍筋应力-变形曲线

Fig.11 Stirrups stress-deformation curves of pipe pile specimens in numerical simulation

3 结 论

(1)轴压试验中管桩破坏形式为全截面受压破坏,混凝土首先压碎,导致纵筋向外压曲,箍筋拉断.破坏位置均位于两端0.5 m处,破坏断面与水平线夹角约45°,呈现出一定的剪切破坏性质.

(2)相同桩型的管桩试件达到峰值荷载前,钢绞线桩和复合配筋桩的荷载-变形曲线均呈线性上升,未出现下降段,复合配筋桩抗压刚度略大于钢绞线桩抗压刚度,破坏时呈现明显的脆性特征.

(3)建立的数值模型可以合理地预测管桩从加载到开裂直至破坏的全过程.数值模拟得到的桩身极限轴压承载力和极限轴压变形与试验结果吻合较好,相差在10%左右.

(4)管桩试件极限轴压承载力试验值、模拟值能够满足《建筑地基基础设计规范》(GB 50007—2011)和《预应力混凝土管桩》(10G409)的要求,并且与后者相差较小.新型管桩桩身的抗压承载力建议按照10G409中公式进行计算.