FeMnSiCr系形状记忆合金管道连接件理论与试验研究

2018-11-22王伟,王博,阎石,孙丽

王 伟, 王 博, 阎 石, 孙 丽

( 沈阳建筑大学 土木工程学院, 辽宁 沈阳 110168 )

0 引 言

管道运输作为目前非常重要的一种物资运送方式,被世界上许多国家广泛采用.然而,由于各种原因所导致的管道结构泄漏事故也经常发生,同时引起火灾、爆炸等灾难性后果,造成巨大的经济损失和人员伤亡[1-2].大部分泄漏事故是由管道连接处的腐蚀等破坏[3]而引起的,针对传统连接方式的缺陷,研究者开始寻找新型的管道连接件来替代传统的连接件,形状记忆合金(SMA)在发生形状记忆效应(SME)时所产生的恢复力,恰好可以用来作为连接管道的紧固力,因此SMA被认为是一种很有潜力的管道连接件替代材料[4-7].20世纪90年代,日本学者Ohtsuka等[8-9]在FeMnSi合金中加入了适当的Cr和Ni元素,不仅改善了铁基合金的耐腐蚀性,同时提高了其形状记忆效应.这种合金还具有易加工且强度较高的特点,而且价格低廉,这些特点使铁基形状记忆合金在大型管道连接领域的普遍应用成为可能.

近年来国内外学者针对铁基SMA材料和管道连接件进行了大量的研究工作:刘兴江等[10]提出了通过电脉冲磁场技术,改变FeMnSiCr合金材料的内部结构,进而提高其形状记忆效应;杨军等[11]对FeMnSi系形状记忆合金试样采用快速凝固的方法,提高材料的屈服强度,从而提高材料的形状回复率;王巍[12]针对大庆石油总厂的碱管道接头腐蚀泄漏问题,采用铁基SMA管道接头连接方式,防漏效果明显;万家瑰等[13]将特制的黏结剂涂在铁基形状记忆合金管接头与被连接管的接触面上,以此来增强管接头的耐腐性、密封性与抗拉拔能力.随着人们对铁基SMA材料性能的进一步开发,加工技术的不断完善,相信该材料被大规模应用于管道连接领域的前景将很广阔.然而,大多数研究者比较热衷于从材料试验的角度出发,研究铁基SMA材料的热训练方法以及管道连接件的加工方式,而对于形状记忆合金材料的本构模型,以及管道接头结构的应力分布数值模拟方法等问题研究不够深入.

本文通过分析形状记忆合金管道连接件(简称SMA管接头)与被连接钢管之间的应力分布状态,利用弹塑性理论相关知识以及形状记忆合金材料的相变动力学相关模型,推导出管道接头结构的简化计算模型,利用该模型可以计算SMA管接头与被连接钢管之间的径向压应力与各参数(如SMA管接头厚度、SMA管接头扩径率、被连接钢管外半径等)之间的关系.作为验证,对3组SMA管接头进行高温连接试验与拉拔试验,以证明FeMnSiCr系SMA管接头作为新型管接头的可行性及简化模型的有效性.

1 SMA管接头理论模型

1.1 Brinson模型

SMA管接头安装前的初始半径需要比被连接钢管小,将其扩径后套到被连接钢管外侧,然后在SMA管接头外侧对其进行加热,使SMA产生奥氏体相变,在SMA管接头半径回复的过程中,由于受到被连接钢管的限制,在SMA管接头中就会产生恢复应力σ,该恢复应力可以近似地利用Brinson模型来计算.Brinson[14]将马氏体百分数分成ξσ、ξT两部分,分别表示由应力和温度诱发的马氏体相变含量,于是SMA的本构关系可由下式得到:

Ω(ξ0)ξσ0+Θ(T-T0)

(1)

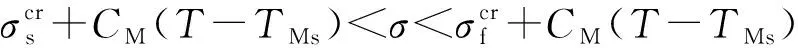

在Brinson模型中还给出了不同的相变过程中两种马氏体体积含量的表达式:

(1)变为单一的马氏体变体

当学生受到班主任不恰当的批评后,会对班主任产生不信任感,认为班主任对自己有偏见,冷酷无情,没有人情味。这时,班主任要有意识地主动亲近学生,关心其学习、生活,帮助其解决实际问题,鼓励其积极向上,使学生感到班主任的过激言行是一时冲动,并无恶意,从而消除对班主任的不信任感。

(2)

(3)

(4)

(5)

(2)马氏体逆相变

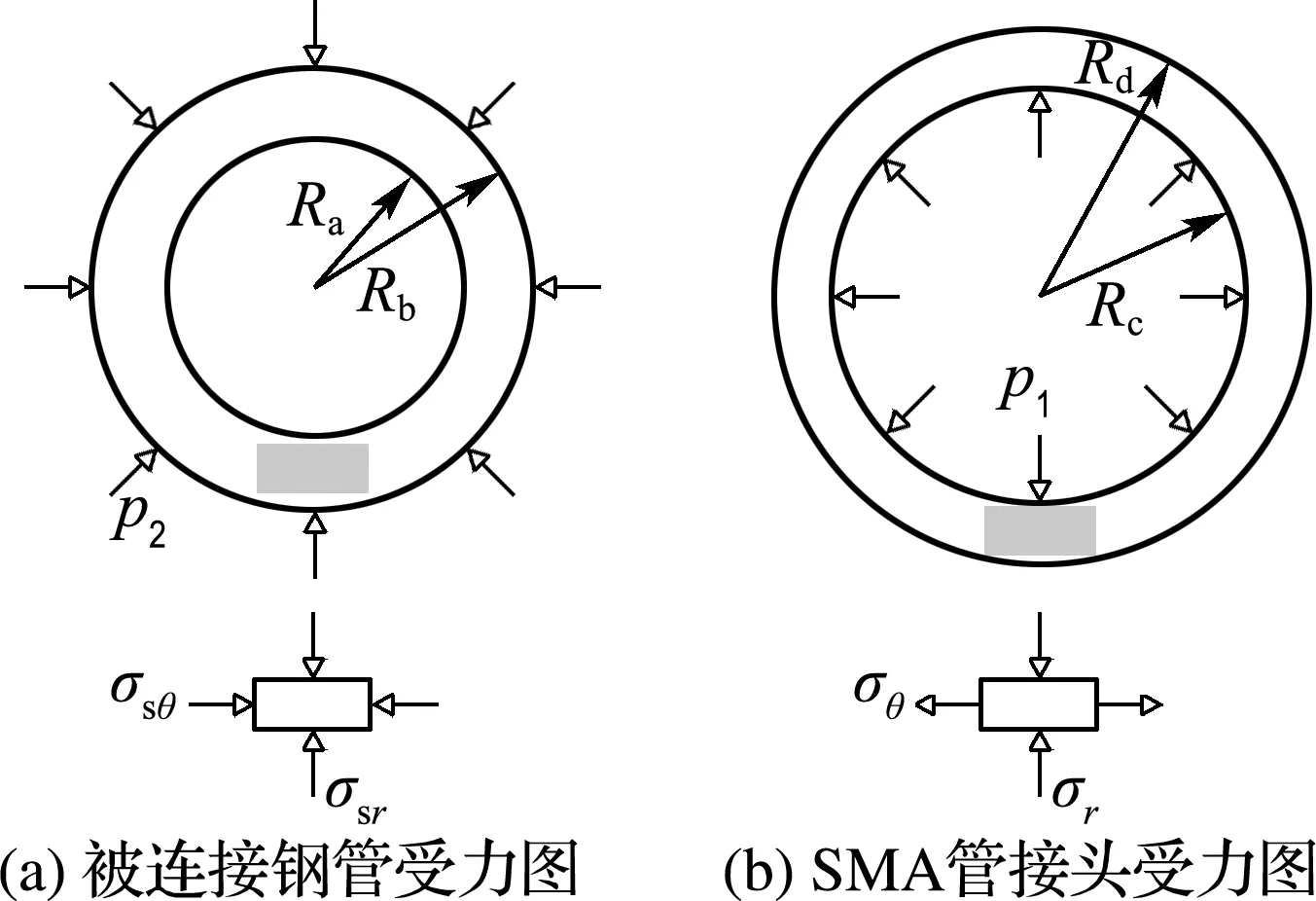

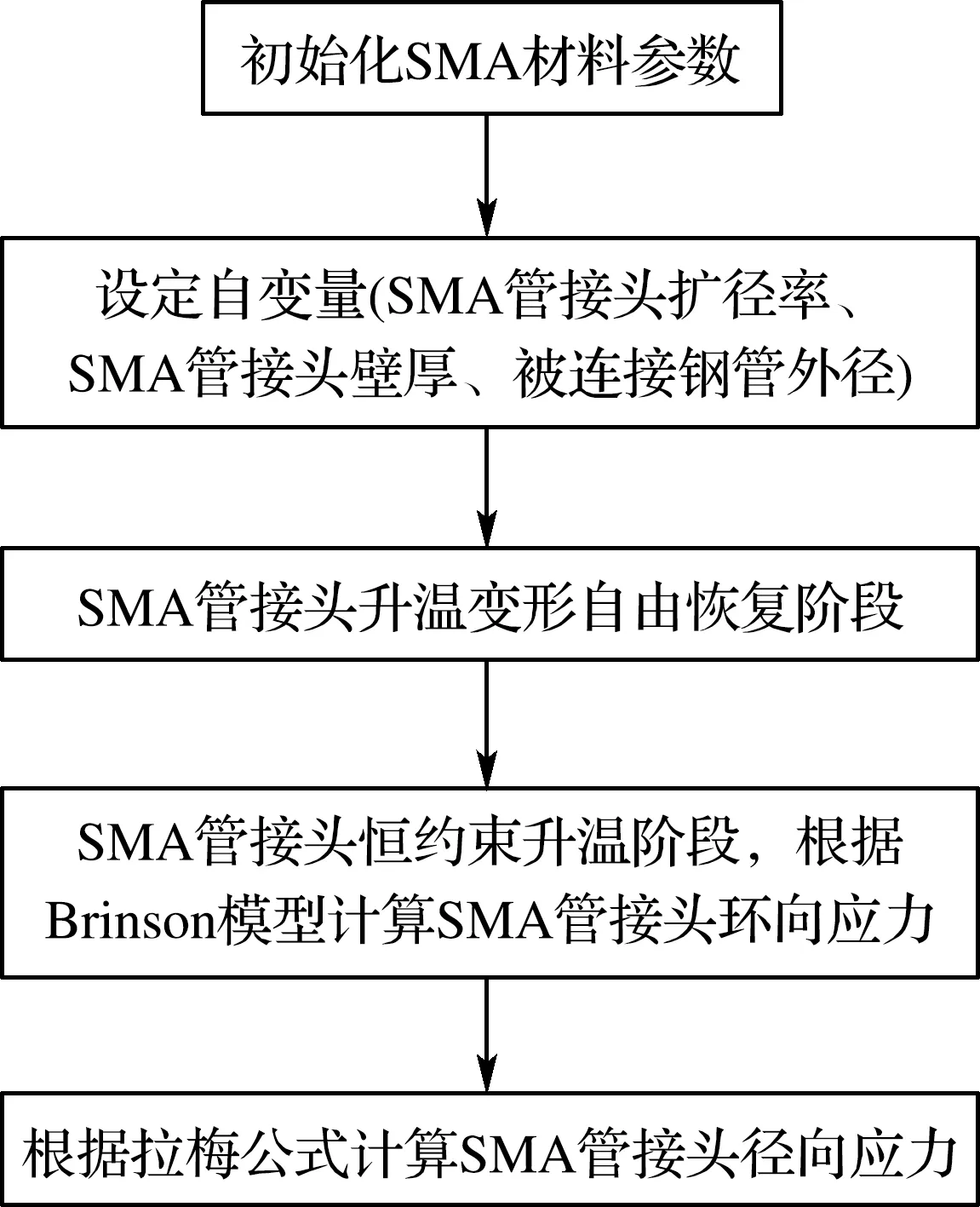

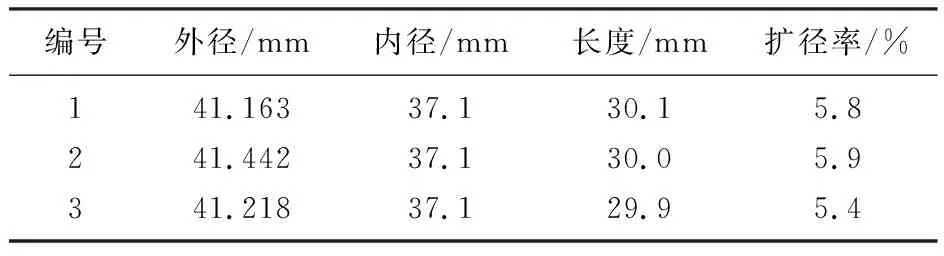

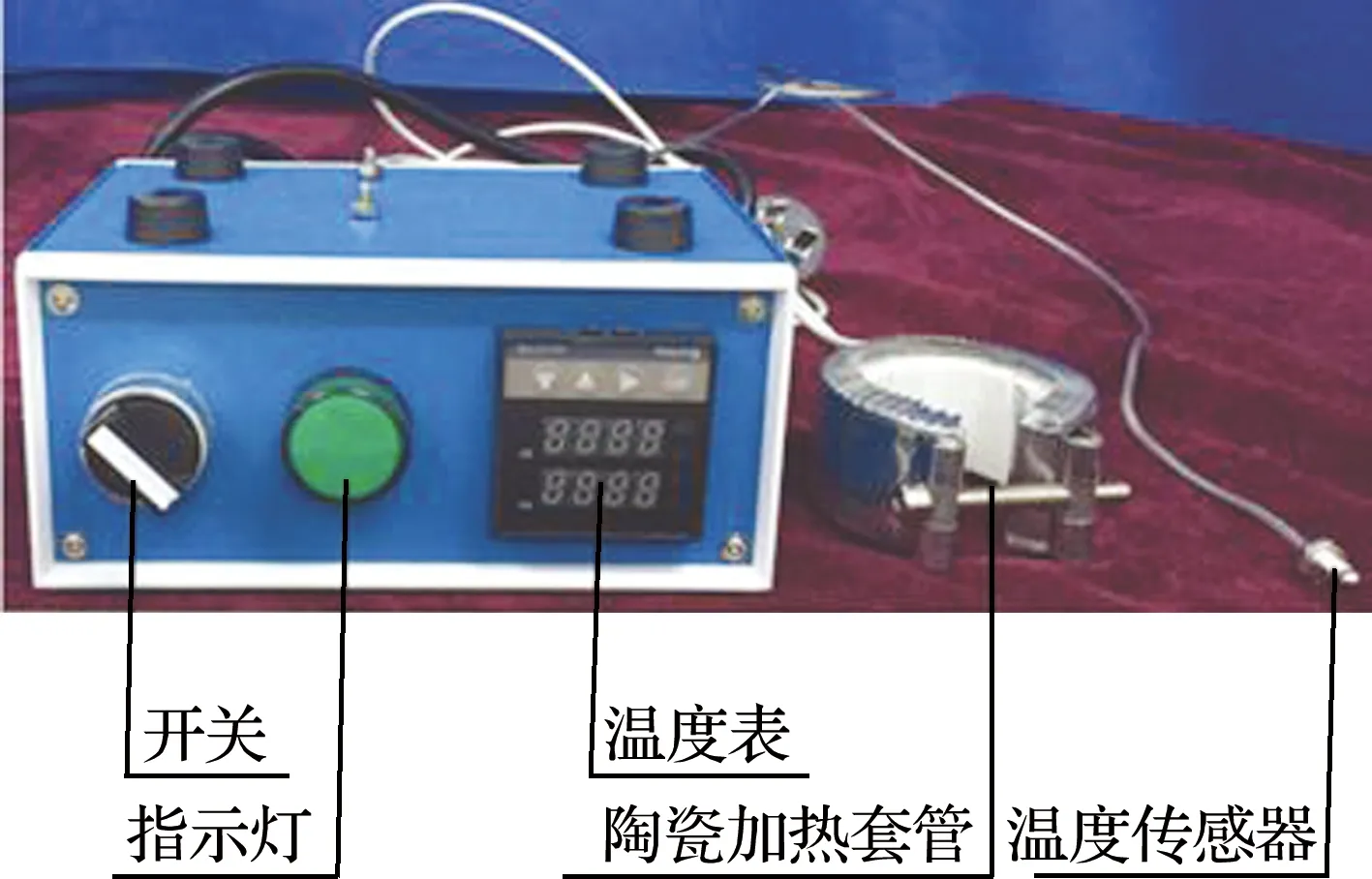

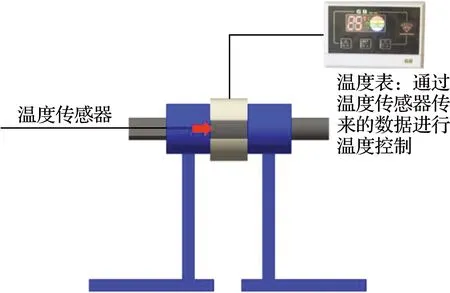

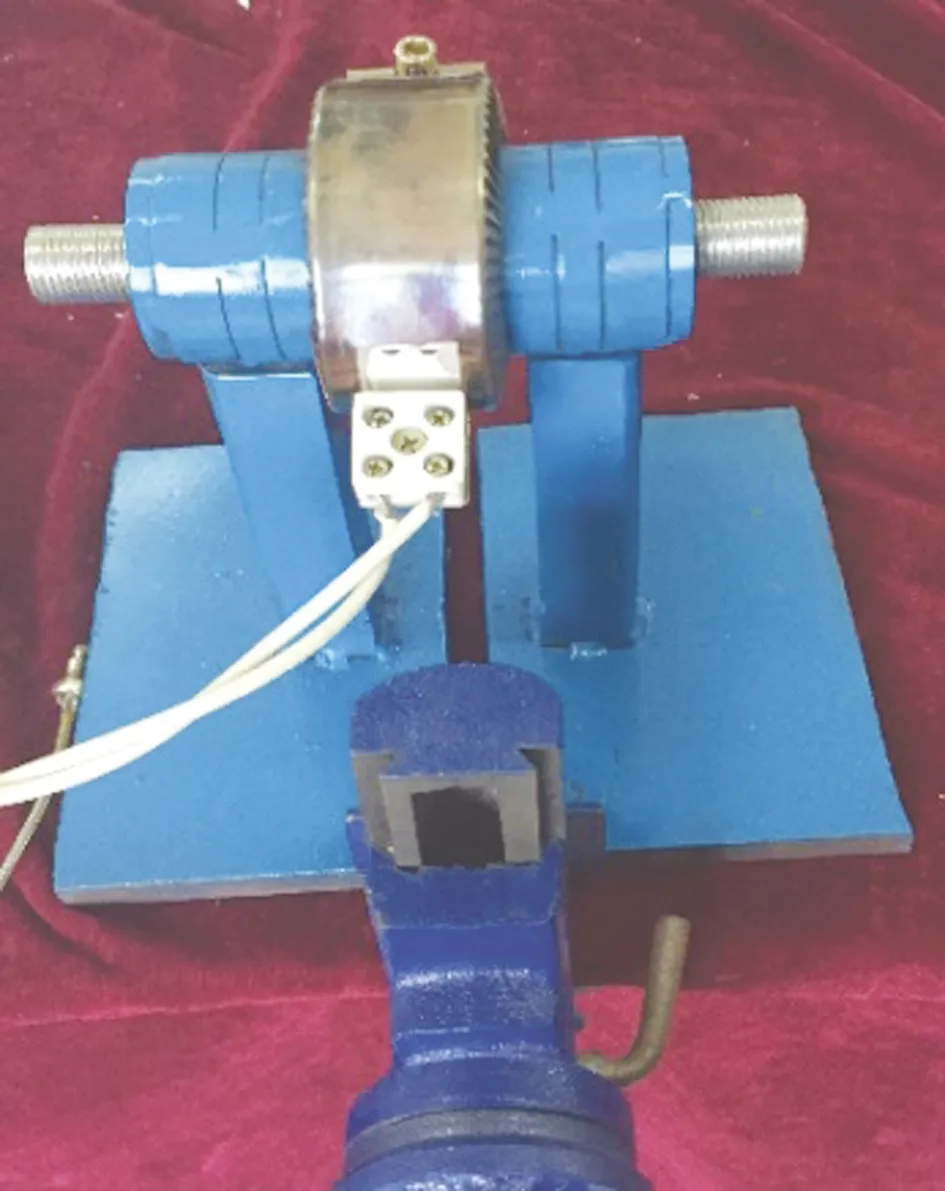

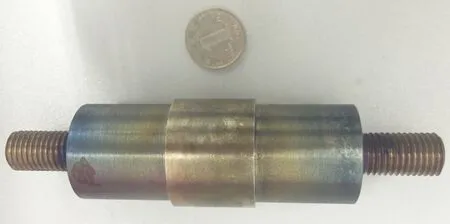

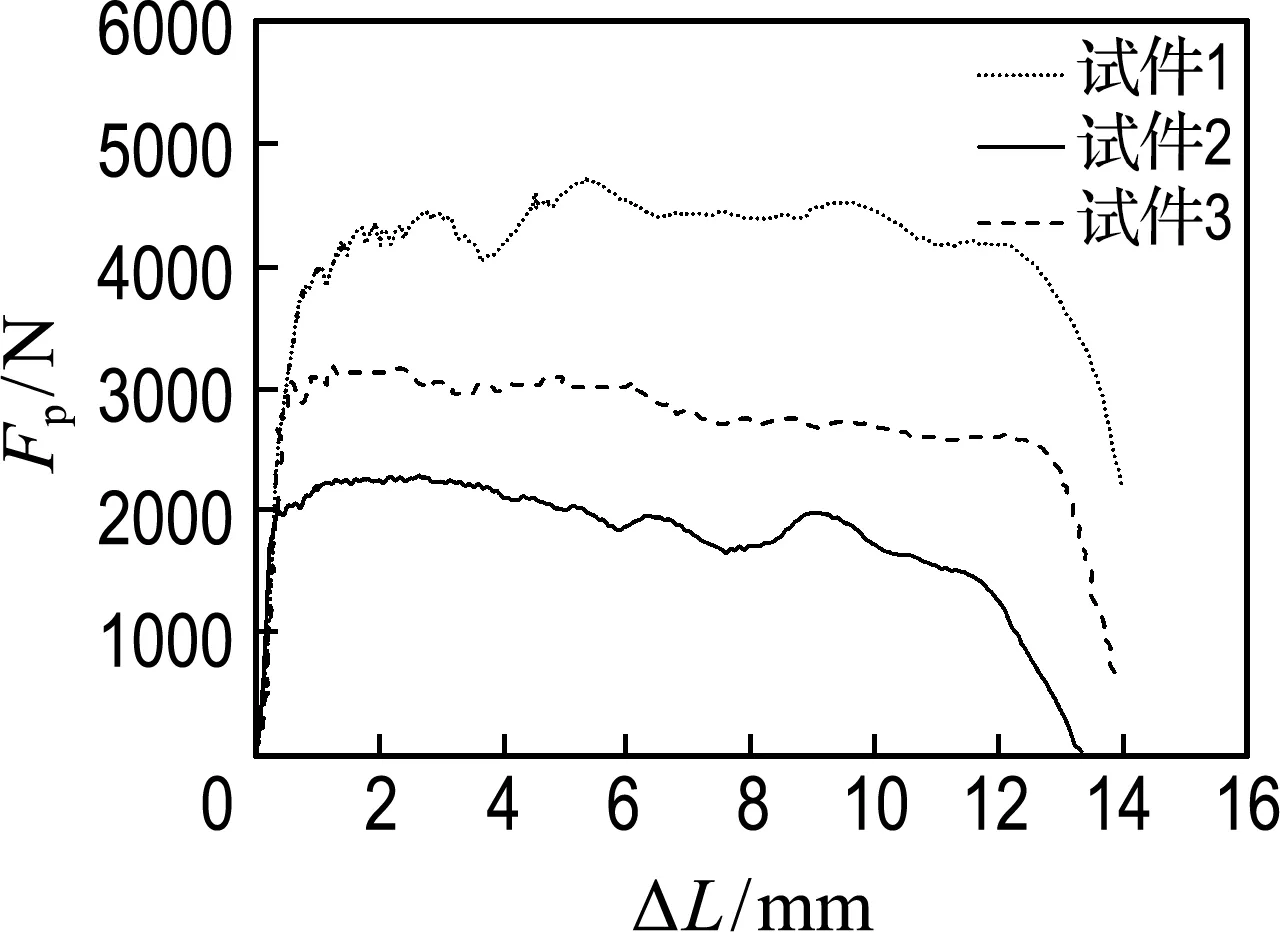

当T>TAs且CA(T-TAf)<σ (6) (7) (8) (9) SMA管接头初始半径比被连接钢管的要小,扩径后对其进行加热,使其产生奥氏体相变,在SMA管接头半径回复的过程中,由于受到被连接钢管的限制,在SMA管接头中就会产生恢复应力σ,而该恢复应力在管道接头结构中提供环向应力σθ,继而在被连接钢管与SMA管接头的接触面上产生径向压应力σr,对被连接钢管产生紧固力,达到紧固的目的. (10) 图1 管道接头结构受力分析 以及SMA管接头中径向应力、环向应力及紧固力之间的关系: (11) 其中r表示所求应力的点到圆心的距离[16].由上式可推导出在SMA管接头中用环向应力表示的紧固力和径向应力的表达式: (12) (13) p1=-p2 (14) SMA管接头要想和被连接钢管紧固在一起,在母相状态下内径必须要比被连接钢管外径小.在低温情况下对其进行扩径,在扩径的过程中实际上是孪晶马氏体在外力作用下转变成解孪晶马氏体的过程,其应力应变关系满足式(1)~(5).将SMA管接头套在被连接钢管外侧以后对SMA管接头进行加热,使其产生形状记忆效应,SMA管接头欲恢复到扩径前的半径,但其形状的回复受到了被连接钢管的限制,所以在SMA管接头中产生了较大的恢复力.此时的应力应变与温度之间的关系满足式(1)、(6)~(8)、(10)~(13),根据以上公式,编制Matlab程序对SMA管接头进行模拟计算,可以计算出在不同扩径率、不同壁厚等条件下,SMA管接头与被连接钢管之间径向压应力的大小,并描述出该径向压应力与各影响因素之间的关系.图2为Matlab程序框图.铁基SMA材料参数如下:DA=5 001 GPa,DM=170 GPa,TMf=20 ℃,TMs=50 ℃,TAs=170 ℃,TAf=340 ℃,CM=8 MPa/℃,CA=13.8 MPa/℃,Θ=1.1 MPa/℃. 图2 Matlab 程序框图 本次试验主要分两部分进行:第一部分为SMA管接头的高温连接试验,利用SMA材料的形状记忆效应,使SMA管接头与被连接钢管连接在一起;第二部分为SMA管接头的拉拔试验,将连接好的SMA管接头与被连接钢管放在万能拉拔试验机上进行拉拔试验,测试计算SMA管接头的紧固力大小. 试验中的铁基SMA管接头(图3所示)由日本AWAJI金属股份有限公司生产加工.管接头化学成分均匀,表面质量良好,主要成分所占比例为锰(Mn)28%,硅(Si)6%,铬(Cr)5%,剩余为铁(Fe).为了得到更好的形状记忆效应,该公司对一部分管接头进行了热训练,其训练过程如下:先将SMA管接头在室温中扩径5%,然后在600 ℃高温下加热2 h,再经室温冷却;上述步骤重复两次.试验用3种尺寸的管接头,第1种与第3种尺寸管接头为训练过的,第2种尺寸管接头是未经过训练的,具体尺寸参数如表1所示. 试验中所需的被连接钢管(图4所示)选用304钢.为了保证被连接钢管的整体性,并且方便在万能拉拔试验机上进行拉拔试验,选择使用整根钢棒在车床上车出一端封闭的50 mm钢管,并在封闭端留出30 mm长的φ18的螺纹钢棒,便于固定在夹具上. 图3 形状记忆合金管接头 表1 AWAJI公司提供的Fe-Mn-Si-Cr形状记忆合金管接头尺寸参数 Tab.1 The size parameters of Fe-Mn-Si-Cr SMA pipe joint provided by AWAJI company 编号外径/mm内径/mm长度/mm扩径率/%12341.16341.44241.21837.137.137.130.130.029.95.85.95.4 图4 被连接钢管 加热过程中必要的试验器材是加热器.为了得到更加精确的试验数据,避免被连接钢管的热膨胀现象影响试验结果,使用圆管式陶瓷加热器来对管道连接件进行加热.陶瓷加热套管的尺寸是定制的,与SMA管接头的尺寸基本吻合,内径41.4 mm,长度30 mm.图5即为定制好的陶瓷加热器. 除此之外,还有拉拔试验中用来测量应变的应变片、电线与采集板,以及进行拉拔试验的万能拉拔试验机,用来进行拉拔试验并记录数据. 考虑到加热温度超过300 ℃,远高于室温,表面热量的流失会造成被加热的SMA管接头在加热过程中的实际温度要比仪表显示的温度低.为避免由此带来的误差,设计了一个小的温度监控试验,由此试验得知:当加热时,加热器开口处的温度到达300~319 ℃则SMA管接头的内部温度就能达到相变温度区间300~350 ℃.因此,将温度表预设温度调至319 ℃,此时SMA管接头整体将达到350 ℃.如图6、7所示,将各个试件连接好,再将传感器固定,最后将整个试件覆盖上高温保温棉,避免热量损失对试验结果产生较大影响. 图5 陶瓷加热器 图6 高温连接试验整体示意图 图7 高温连接试验 如图8所示,经过高温加热,当温度超过奥氏体相变开始温度后,铁基SMA管接头由于发生奥氏体相变,其直径逐渐缩小,最终SMA管接头与被连接钢管产生过盈配合,固定并连接了两根被连接钢管.加热后用游标卡尺测量了SMA管接头内外径,具体尺寸如表2所示.与表1对比,各试件的内外径都有了较大变化,验证了该形状记忆合金作为管接头的可行性. 图8 连接完成的管道连接件 表2 加热后Fe-Mn-Si-Cr形状记忆合金管接头内外径 Tab.2 Inside and outside diameters of Fe-Mn-Si-Cr SMA pipe joint after heating 编号外径/mm内径/mm12340.94041.09740.94336.85036.91536.753 将连接好的SMA管接头和被连接钢管固定在万能拉拔试验机上,设置加载步为每秒加载50 N,每加载到200 N停顿3 s记录应变片数据,加载到10 kN,停止加载.拉拔加载过程,发现管件呈滑移破坏,基本没有明显变形. 图9为万能拉拔试验机上所记录的3组SMA管接头的位移与拉拔力曲线.3组SMA管接头在加热前与被连接钢管的配合间隙分别为0.225、0.150和0.320 mm.由试件1与试件3曲线对比可以看出,对于同样为训练过的SMA管接头,试件3由于配合间隙较大,在奥氏体相变过程中无约束变形的能量损失较大,因此其轴向承载力比试件1要小.但两者的轴向承载力均大于试件2,这是由于未训练的SMA管接头形状记忆效应较差,变形回复较小的缘故. 图9 位移-拉拔力曲线 根据图9中的试验数据,可以近似得到3组试件的拉拔力分别为4、2和3 kN,将其代入径向应力近似公式[17]: (15) 式中:Fp为拉拔力,μ为SMA管接头与被连接钢管之间的摩擦因数,取0.15;d为被连接钢管的外径;le为SMA管接头的连接长度,可取实际管接头长度的一半. 表3 径向应力结果对比表 (1)利用形状记忆合金材料的Brinson模型,结合平面轴对称问题的拉梅公式,推导出适合于SMA管接头受力特点的计算模型,可以用该模型来计算SMA管接头产生形状记忆效应时,因为变形受到被连接钢管的限制而产生的径向恢复力的大小.计算结果与试验测得的结果较为接近,误差在7%以内. (2)通过FeMnSiCr系SMA管接头装配及拉拔试验,可以进一步验证该SMA管接头代替传统管道连接方式的可行性;同时可以看出热训练是影响SMA管接头紧固效果的关键因素,在相同情况下,训练过的SMA管接头最终的紧固力要优于未经训练的SMA管接头;除此以外SMA管接头与被连接钢管之间的配合间隙是另一个关键的影响因素,相同情况下配合间隙增大42.2%,由于SMA管接头在加热恢复变形过程中损失的能量比较多,导致最终的紧固力减少24.3%.

1.2 被连接钢管与SMA管接头之间的应力状态分析

1.3 数值计算

2 FeMnSiCr系SMA管接头试验

2.1 试验用材料与设备

2.2 SMA管接头高温连接试验

2.3 拉拔试验

3 理论与试验结果对比

4 结 论