不同复相添加剂和烧结条件对90氧化铝陶瓷性能的影响

2018-11-21强肖

肖 强肖 军

(1.长沙市望城区食品药品工商质量监督管理局,长沙 410200;2.长沙市西欧电子科技有限公司,长沙 410200)

1 引言

氧化铝(Al2O3)陶瓷是一种以α-Al2O3为主晶相的陶瓷材料,也称为刚玉瓷,其氧化铝含量一般在75%~99%之间。习惯上以配料中氧化铝的含量进行分类,氧化铝含量在75%左右的为“75瓷”,含量在85%的为“85瓷”,含量在90%的为“90瓷”,含量在99%的为“99瓷”等[1]。Al2O3陶瓷具有室温强度高、硬度大、耐化学腐蚀、化学稳定性好等优良特性,以及原材料来源广泛、生产成本低等优势,目前被广泛应用于机械、化工、环保、电子、冶金和复合材料等领域[2~4]。

但是 Al2O3熔点较高(2050℃),导致 Al2O3陶瓷的烧结温度普遍较高,在生产过程中不仅需要消耗大量的能源,而且对烧结设备的要求也较高。有关资料表明[5,6],将氧化铝陶瓷的烧结温度由1600~1650℃降至 1450~1500℃,烧成能耗可降低 25~35%。从节约资源、降低能耗、减少成本的角度考虑,Al2O3陶瓷的低温烧结技术研究目前成为了一项重要的研究课题[7,8]。

本研究采用工业化生产的氧化铝粉末为主要原料,将氧化铝粉末与烧结助剂(添加剂)按质量比9∶1 的比例称量配料。分别选择 MnO2-TiO2、MgOTiO2、TiO2-MnO2-MgO、MnO2-TiO2-La2O3和 TiO2-MgO-La2O3等体系复相添加剂作为90氧化铝陶瓷的烧结助剂,对比研究不同体系复相添加剂以及不同的保温时间对90氧化铝陶瓷烧结性能和力学性能的影响。

2 实验

2.1 实验原料

氧化铝(Al2O3)(纯度≥99.0%,湖南长沙华科特种陶瓷材料有限公司);氧化钛(TiO2)(化学纯,上海化学试剂站分装厂);氧化镁(MgO)(分析纯,湖南湘中精细化学品厂);氧化镧(La2O3)(分析纯,天津市光复精细化工研究所);二氧化锰(MnO2)(分析纯,广东台山化工厂);聚乙烯醇[HO(CH2CH2)]n(分析纯,湖南衡阳凯信化工试剂有限公司)。

2.2 实验仪器

FA2004分析电子天平(上海良平仪器仪表有限公司);QM-1F行星式球磨机(湖南湘潭市仪器仪表公司);101A-1型电热鼓风干燥箱(上海实验仪器有限公司);DY-30台式电动粉末压片机(天津市科器高新技术公司);SX2-8-16箱式电炉(湘潭市中山仪器厂);DSJ-2电子静水力学天平(上海良平仪器仪表有限公司);HRS-150洛氏硬度计(山东莱州莱华硬度试验机厂);WDW-100电子式万能材料试验机(山东济南恒瑞金试验机有限公司)。

2.3 实验过程

(1)根据表1的原料配方表,将氧化铝与烧结助剂分别进行称量配料。

(2)将称好的粉料置于球磨罐中,以氧化铝瓷球为研磨体,按料∶球石∶水=1∶1.5∶1.2 的比例加入研磨体和水,在行星式球磨机中快速球磨4h后,取出料浆置于105℃的干燥箱中烘干备用。

(3)在干燥粉料中加入适量的浓度为 5wt%聚乙烯醇(PVA)溶液作为粘结剂,在研钵中充分混合均匀,混合后用40目筛造粒,在200MPa下模压成型,放入电热鼓风干燥箱(105℃)干燥12h。

(4)将干燥后的样品放入箱式电阻炉中以2℃/min的升温速率升至600℃保温1h排除有机物质。然后以平均约3℃/min的升温速率在 1350℃、1450℃、1550℃烧结并保温2h,得到90氧化铝陶瓷样品。

(5)将以上不同温度下烧结得到的陶瓷样品进行性能测定,然后进行分析和比较,优化出综合性能最好的一组配方,再在相同的温度下烧结并分别保温4h和8h,随炉冷却后即得到氧化铝陶瓷。

2.4 性能测定及表征

将高温烧结得到的90氧化铝陶瓷样品经过打磨、抛光后测定其体积密度和体积收缩率。然后把样品切割成条状,并采用材料力学性能试验机测试其三点抗弯强度,跨距为20mm,加载速度为0.5mm/min。陶瓷试样硬度由洛氏硬度计测得。氧化铝配方粉料球磨前后的粒度大小及其分布由Easysizer20型激光粒度分析仪测定。

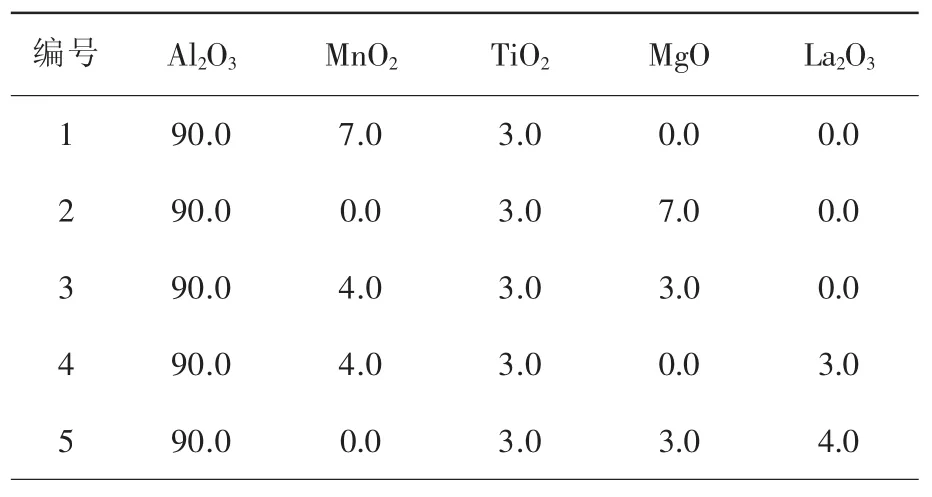

表1 原料配方表 /wt%

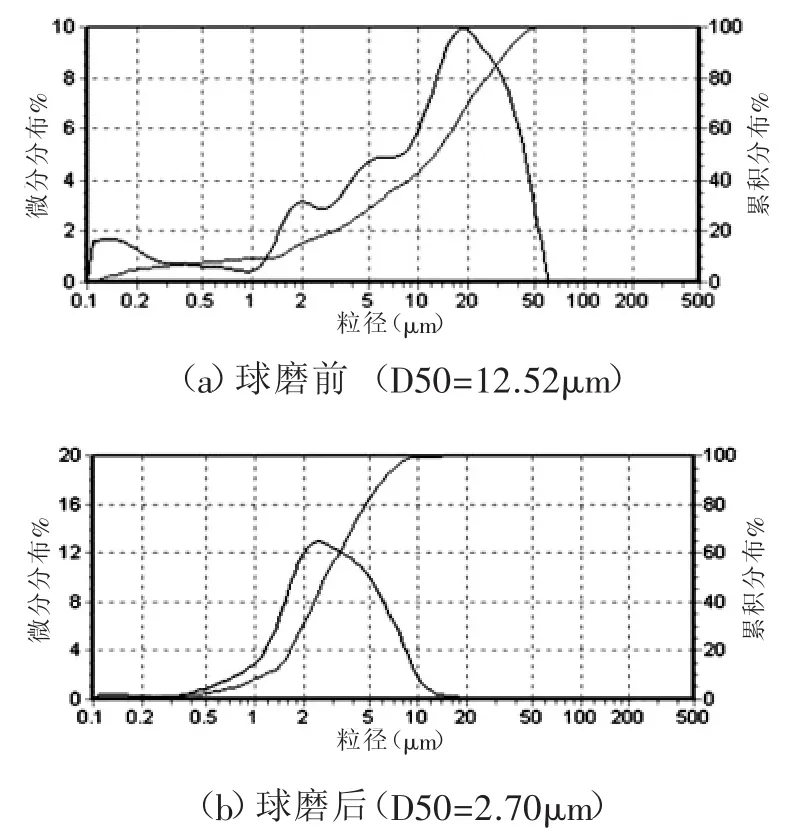

图1 90氧化铝陶瓷的配方5粉料在球磨前和球磨4 h后的粒度分布

3 结果与讨论

3.1 配方粉体原料的粒度分析

选择配方5粉料,对球磨前以及球磨4h后的试样采用激光粒度分析仪测定粒度,其结果如图1所示。从图1中可以看出,配方试样球磨前的粒度较大,中位径(D50)为12.52μm。而氧化铝配方粉料经过球磨4h后,中位径(D50)大大减小,中位径减小为D50=2.70μm。由图可知,粉体粒径分布范围较窄,基本呈正态分布,说明原料粉体经过4h的球磨细化后,其颗粒尺寸大大减小,这将有利于90氧化铝陶瓷的烧结致密化。

3.2 氧化铝陶瓷的烧结性能

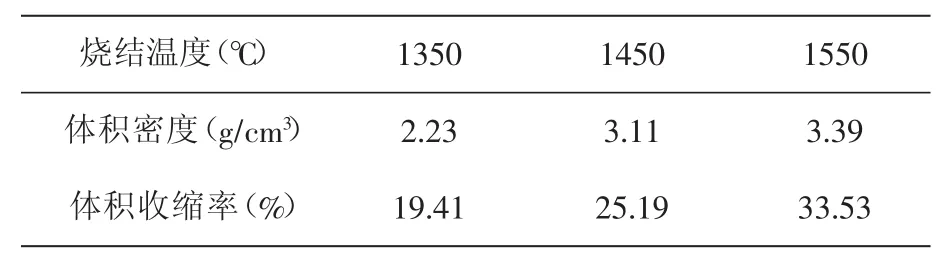

3.2.1 配方5在不同烧结温度保温2h下得到的样品体积密度和体积收缩率

表2为不同烧结温度下配方5的体积密度和体积收缩率,其保温时间都为2h。由表2可知,氧化铝陶瓷在相同的配方和相同的保温时间下,随着温度的升高,体积密度和体积收缩率都呈增大趋势。从表2中不难看出,在烧结温度为1550℃时,90氧化铝陶瓷的体积密度和体积收缩率均达到最大,分别为3.39g/cm3和33.53%。

表2 配方5在不同烧结温度下得到的样品的体积密度和体积收缩率

3.2.2 配方4在1450℃不同保温时间下得到的样品的体积密度和体积收缩率

表3为同一烧结温度配方4下不同保温时间的90氧化铝陶瓷体积密度和体积收缩率。由表3可知,氧化铝陶瓷在同一配方和相同烧结温度下,随着保温时间的增加体积密度和体积收缩率都呈增大趋势。从表中不难看出,当保温时间为4h时,陶瓷样品的体积密度和体积收缩率分别为3.59g/cm3和31.09%;当保温时间延长到8h时,陶瓷样品的体积密度和体积收缩率均有所增大(但增加的幅度不是太大),分别达到3.75g/cm3和32.45%。

3.3 氧化铝陶瓷的洛氏硬度

3.3.1 烧结温度的影响

表4为不同配方的90氧化铝陶瓷在不同烧结温度下的洛氏硬度,其保温时间都为2h。由表4可知,随着温度的升高洛氏硬度大部分呈增大趋势,但有小部分洛氏硬度是随着温度的升高刚开始是逐渐增大的,到达一定值之后又慢慢减小。同时可知,不同配方下的90氧化铝陶瓷的洛氏硬度值相差是比较大的。从表中可以看出,第4组陶瓷配方在烧结温度为1450℃时,90氧化铝陶瓷的洛氏硬度达到最大,为86.1HRA,由此说明第4组添加剂配方对于陶瓷的烧结致密产生了很好的促进作用,赋予了陶瓷样品优异的力学性能。

3.3.2 保温时间的影响

表5为同一烧结温度和同一配方下不同保温时间的90氧化铝陶瓷的洛氏硬度。由表5可知,氧化铝陶瓷在同一配方下,随着保温时间的增大洛氏硬度先增大后减小。从表中可以看出,在烧结温度1450℃保温时间为4h时,洛氏硬度达到最大,为86.5HRA,之后保温时间延长到8h时,又出现逐渐下降的趋势。这可能是由于陶瓷样品达到烧结致密以后,过长的烧结保温时间会导致试样产生的过烧现象,试样中的晶粒异常长大,从而对陶瓷样品的力学性能产生不利影响。

表3 配方4在1450℃烧结下不同保温时间的体积密度和体积收缩率

表4 不同配方,不同烧结温度下所得陶瓷样品的洛氏硬度

表5 配方4在1450℃下保温不同时间所得陶瓷样品的洛氏硬度

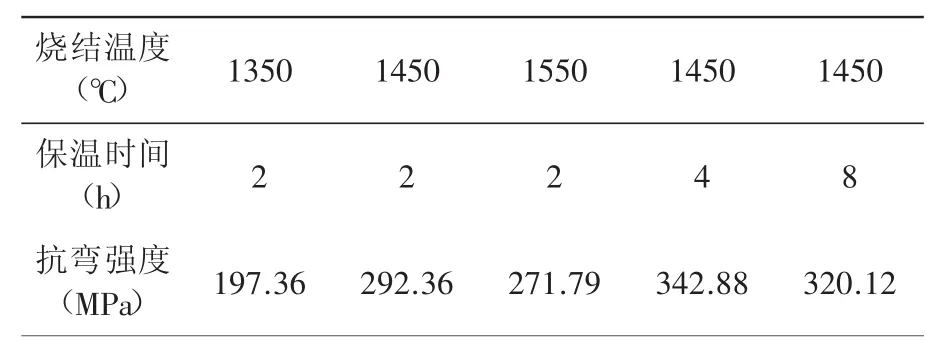

表6 配方4在不同温度和不同保温时间下的抗弯强度(MPa)

3.4 氧化铝陶瓷的抗弯强度

表6为同一配方在不同烧结温度和不同保温时间下的90氧化铝陶瓷的抗弯强度。从表6中可以看出,同一配方下,陶瓷样品的抗弯强度随着烧结温度的升高呈现先增大后减小的变化趋势。当烧结温度和保温时间分别为1350℃和2h时,抗弯强度为197.36MPa;当烧结温度增大到1450℃时,抗弯强度达到极大值,为292.36MPa。对比在烧结温度为1450℃,保温时间分别为2h、4h和8h所得陶瓷试样的抗弯强度可知,其变化趋势也是呈现先增大后减小的趋势。陶瓷样品的抗弯强度的变化趋势与前面的洛氏硬度变化趋势基本一致。由表6相关数据可知,在1450℃下保温4h后所得陶瓷试样的抗弯强度为最佳(342.88MPa)。

4 结论

4.1 在所选择的MnO2-TiO2、MgO-TiO2、TiO2-MnO2-MgO、MnO2-TiO2-La2O3和 TiO2-MgO-La2O3等体系复相添加剂中,以MnO2-TiO2-La2O3复相添加剂作为复合烧结助剂最好,在合适的制备条件下可以制得比较致密的90氧化铝陶瓷制品。

4.2 烧结温度与保温时间对氧化铝陶瓷的致密化、力学性能等方面有重要的影响。当选择MnO2-TiO2-La2O3体系的烧结助剂时,在1450℃下保温4h制得的90氧化铝陶瓷的综合性能最佳,其对应的抗弯强度和洛氏硬度分别为342.88MPa和86.5HRA。