焊接机器人在车桥后盖内环缝上的应用

2018-11-21汪明明安徽安凯福田曙光车桥有限公司

◎文/汪明明(安徽安凯福田曙光车桥有限公司)

随着社会的发展和科技的进步,机器人在各个领域得到了日益广泛的应用,尤其是工业机器人。焊接机器人是目前最大的工业机器人应用领域。由于车桥制造业对许多结构件的焊接精度和速度等指标提出越来越高的要求,一般工人已难以胜任。特别是桥壳后盖内环缝工序,实施焊接空间很小,标准焊枪无法对准焊缝。此外,焊接过程中产生的高温和烟尘,会对人体造成危害。安凯福田曙光车桥有限公司2014年引进了日本松下焊接机器人,用于车桥后盖内环缝气体保护焊焊接。实践证明采用焊接机器人焊接既能保证焊接质量,又提高了生产效率,降低了人工劳动强度,取得了较好的经济效益。

一、机器人系统的组成

车桥焊接中应用的焊接机器人包括机器人本体、机器人控制系统、示教盒3部分。

1.机器人本体

机器人本体选用交流伺服电机,结构紧凑、响应快、可靠性高,运动平滑灵活、效率高,配置了高灵敏碰撞检测和柔性控制装置,避免意外碰撞引起位置偏移。机器人手臂比安全支架更快检测到负荷变化,自动切换成柔性控制,避免撞击;故障停机后,机器人能直接在故障点启动并引弧继续作业;焊接时断弧后,能实现自动重新引弧,并且通过设置具有断弧点搭接功能;机器人带有软、硬超限开关。

2.机器人控制系统

松下焊接机器人采用Windows CE系统控制器,配备IT通讯接口,可连接网络,可与先进的数字焊机通信,数字化设定焊接条件。系统功能包括焊接品质监测功能(CO2/MAG焊接时)、焊接摆动功能、再引弧功能(CO2/MAG焊接时)、粘丝自动解除功能(CO2/MAG焊接时)、搭接功能、焊枪校正功能以及其他扩展功能。

3.示教盒

示教盒采用触摸屏液晶显示画面,可一键切换中英文;采用手持操作,能显示当前作业及故障报警等各种信息及对机器人的设置、编辑,操作方便直观;可外接存储器,方便程序的备份和扩展机器人控制箱参数。

二、应用焊接机器人焊接车桥后盖内环缝

1.焊接机器人变位机机构

内环缝焊接机器人变位机是由翻转变位机构、回转变位机构和夹紧机构组成。翻转变位机由外部轴电机驱动精密减速机传动,将工件翻转一定角度便于焊接;回转变位机由外部轴电机驱动精密减速机传动,带动夹紧机构回转,实现工件的圆周运动;夹紧机构由锁紧气缸驱动,导轨导向,通过齿轮齿条带动夹爪夹紧工件,并通过锁紧气缸锁紧防止工件掉落。

2.清枪剪丝机构

焊接完成后,为方便操作与维护、减少日常维护量,配置了清枪、剪丝、喷硅油装置。机器人带动焊枪工作一段时间后,自动到清枪装置处清除焊枪喷嘴处粘附的焊接飞溅物,并向喷嘴内部喷射少量硅油,避免焊接时飞溅物粘附,有利于下次清枪。

3.安全工作间

安全防护门用于机器人周边安全防护,能有效防止飞溅和弧光对车间其他操作者的伤害。前侧自动对开门方便上下料吊装。顶部备有除尘接口,与车间排烟管道相连接,有效地排除了焊接中所产生的烟尘。

三、车桥内环缝焊接工艺

1.工作流程

打开工作间门→工件放置到变位夹具上→用两端夹紧装置将工件夹正→分中机构夹紧工件→机器人焊接工件上的焊缝→机器人焊接完成后回位清枪→变位机回到初始位置,打开所有夹紧装置→打开工作间门→人工上下工件。

2.工艺参数

焊接电流240~330A,焊接电压26.0~30V,收弧电流210~238A,收弧电压22.0~25.5V,焊丝牌号H08Mn2SiA,焊丝型号ER50-6,焊丝直径φ1.2mm,冷却液型号028872,Ar/CO2混合气流量 18~20L/min( 4∶1)[1]。

3.焊接工艺要求

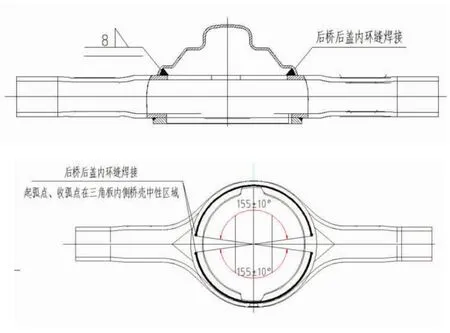

所焊工件焊缝成型应光滑,表面无裂纹、明显的气孔、假焊咬边、凹陷等缺陷,焊缝允许有轻微、连续的、浅的、短的咬边和边缺口,缺陷总长度不大于焊缝长度的10%。允许个别直径≤1mm的单个气孔,不允许裂纹、假焊,收弧处不得有弧坑,具体要求如图1所示[1]。

图1 桥壳后盖焊接工艺要求图

4.焊缝检测

对焊接后的焊缝进行解剖实验,从实验结果看焊缝深度约为5.10mm,焊缝及热影响区硬度分布为桥壳中段208HV1、相变区 240HV1、焊缝区 241HV1、过热区196HV1,实验数据符合工艺要求。

四、结论

综上所述,焊接机器人的应用克服了以往手工焊接中的不确定性因素对焊接质量的影响,提高了产品质量和可靠性,降低了人工劳动强度,改善了工作环境,并且实现了焊接参数的在线调整和焊缝质量的实时控制。