正极材料不同配比对锂硫电池性能的影响机理

2018-11-19闫时建郝豫宝张敏刚

闫时建,郝豫宝,郭 锦,张敏刚

(太原科技大学 材料科学与工程学院 先进材料研究所,太原 030024)

不同功能、形状和粒径的微粉颗粒在有机液体中通过黏结剂均匀地结合起来,起到互相改性的目的,获得具有新型功能的复合材料,这方面的复合工艺机理很少有人研究[1-5]。锂离子电池正极材料即为不同性能微粉的复合材料,只需要机械搅拌,而且是通过加入溶剂混合成浆料即可,但是微粉之间的结合途径,除了黏结剂形成的粘接之外,还存在微粒之间的静电吸引形成的粘接,以及微粒比表面积大造成团聚形成的粘接,使得几种微粉的相对粒度和相对配比量需要合理选择[6],一般锂电池生产厂家都将混料列为核心机密,因为材料的挑选、处理、合理搭配、物质配比以及搅拌过程可以为电子电导和锂离子扩散提供最佳的条件,搅拌效果直接影响电池性能,这是锂离子电池正极极片制作的第一步也是最关键的一步。

锂硫电池是锂离子电池的一种,被认为是当今最具有研究价值的高能量高密度二次电池体系之一。但是正极活性物质硫自身导电性极差,为提高活性物质的利用率,需要先与导电物质复合制成正极活性材料;然后还需要加入导电剂以改善活性材料和集流体以及活性物质颗粒之间的导电性;由于正极活性材料的松散、脱落也会影响电池的性能,因此还需要适量的黏结剂来增强正极活性物质与导电剂的接触以及将活性物质黏结在集流体上,以更好地稳定正极片的结构从而使电池获得较高的容量、较长的循环寿命和较低的内阻,提高电池的循环性能[7]。李林艳等[8]采用球磨混合及热复合法制备硫/BP2000复合正极活性材料(含硫量42%,质量分数),考察了不同黏结剂对锂硫电池电化学性能的影响,发现明胶和PTFE等黏结剂对于提高硫正极的电化学性能和维持硫正极的循环稳定性具有积极意义。周矗等[9]为研究硫含量对单质硫/乙炔黑复合正极活性材料的性能影响,将单质硫与乙炔黑分别以3∶1,4∶1和5∶1比例复合,热处理后制得不同的复合正极材料,测试表明:比例为4∶1时,正极材料在0.1 C的放电倍率下首次放电容量最高,达899.86mAh/g。姚耀春等[10]对PVDF黏结剂和乙炔黑导电剂的添加量进行了优化研究,结果表明PVDF黏结剂的添加量过大或过小时,会造成正极活性物质的利用率降低,从而导致放电容量较低;乙炔黑导电剂添加量过小时,电池的极化和内阻增加,添加量过大时,电池的体积比容量降低。

硫/碳复合材料被认为是最具发展潜力的锂硫电池的正极活性材料[11],复合方法不同,得到的活性材料性能也有差别,传统的制备硫/碳复合活性材料方法多为机械球磨法,即通过球磨直接混合单质硫与碳材料,获得硫/碳复合材料,该方法操作简单;新兴的活性材料复合方法有高温热处理法[12]、溶剂法[13]、化学沉淀法[14]等。正极材料复合改性仍然是锂硫电池未来研究的重点方向,但是目前还鲜见到对锂硫电池正极材料(包括活性材料、导电剂、黏结剂)配比的系统研究,也鲜见到对微粉粘接改性机理的专门研究,本工作采用机械球磨法制备硫/碳复合活性材料[15],虽然电化学性能仍不及新兴方法,但可以为锂硫电池正极材料的配比和黏接摸索一些原则,也对其他种类微粉粘接改性工艺及机理研究提供借鉴。

1 实验材料与方法

1.1 实验材料

升华硫(化学纯,99.5%),天津市凯通化学试剂有限公司;锂离子电池用导电乙炔黑(Batch Number: 0011501)、锂离子电池用聚偏氟乙烯(HSV-900型,Batch Number: 0011604)、N-甲基-2-吡咯烷酮(Batch Number: 0011605)、铝箔(厚20μm)和正负极电池壳(CR2025)均由深圳市科晶智达科技有限公司提供;金属锂片(φ15.8mm),天津中能有限公司;锂硫电池电解液(LS-001型,1.0 mol/L LiTFSI / DME-DOL),苏州乾民化学试剂有限公司;隔膜(Celgard 2500,单层聚丙烯,厚25μm),美国Celgard隔膜有限公司。

1.2 样品制备

将升华硫(正极活性物质)与乙炔黑(导电物质)按质量比7∶3混合,在全方位行星球式球磨机(QM-QX2型)上以300r/min的速率1h正反转交替运行球磨10h,制得硫/碳正极复合活性材料。分别按质量比为6∶3∶1,6∶1∶3,7∶2∶1,7∶1∶2,8∶1∶1称量硫/碳复合活性材料、导电剂乙炔黑和黏结剂聚偏氟乙烯(PVDF),并分别置于玛瑙研钵中混合研磨均匀,然后加入适量的N-甲基-2-吡咯烷酮(NMP)溶剂,继续研磨均匀制得浆料,将其在铝箔上涂敷150μm厚,60℃真空干燥12h,干燥后压实至100μm,切成φ16mm的正极片,将正极片置于烘箱中二次干燥。将上述制得的正极片作正极,锂片为负极,在超级净化手套箱(supper1220型)中组装成CR2025 扣式电池。

1.3 正极材料物相表征和电化学性能测试

采用X射线衍射仪(XPert Powder型)分析正极材料物相组成,采用扫描电镜(S-4800型)观察正极材料形貌。

电池组装好后,静置12h进行电化学性能测试。用LAND测试仪(CT2001A型)对电池进行恒流充放电测试,电压为1.5~3V,电流为0.15C,用电化学工作站(CHI660E型)进行循环伏安和交流阻抗测试,循环伏安测试电压为1.5~3V,扫描速率为0.1mV/s,交流阻抗测试频率范围为0.1~100kHz,振幅为5mV。

2 结果与分析

2.1 正极活性材料的SEM和XRD分析

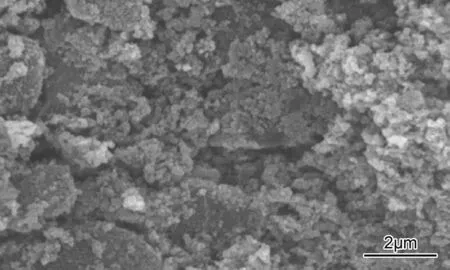

选取硫/碳质量比分别为8∶2,7∶3和6∶4机械球磨制得正极活性材料,经组装电池测试性能发现,硫含量较高时放电比容量高,但容量保持率低;硫含量较低时容量保持率高,但放电比容量低;取硫/碳比7∶3时,既能利用乙炔黑导电性好获得较理想的放电比容量,又能利用乙炔黑比表面积大的优点吸附在硫微粒上获得较理想的容量保持率。图1的高倍扫描电镜照片显示,球磨法可将单质硫破碎至微米或亚微米尺度,碳和硫以物理吸附的形式结合,其优点是硫微粒可以均匀分散在导电碳中。后续的正极活性材料与导电剂、黏结剂的研磨混合不能将单质硫颗粒破碎到这么小,只能做到宏观混合均匀,所以硫/碳正极活性材料必须通过专门严格的球磨来制备。

图1 硫/碳比为7∶3的正极活性材料的SEM照片Fig.1 SEM images of cathode active material with sulfur/ carbon ratio of 7∶3

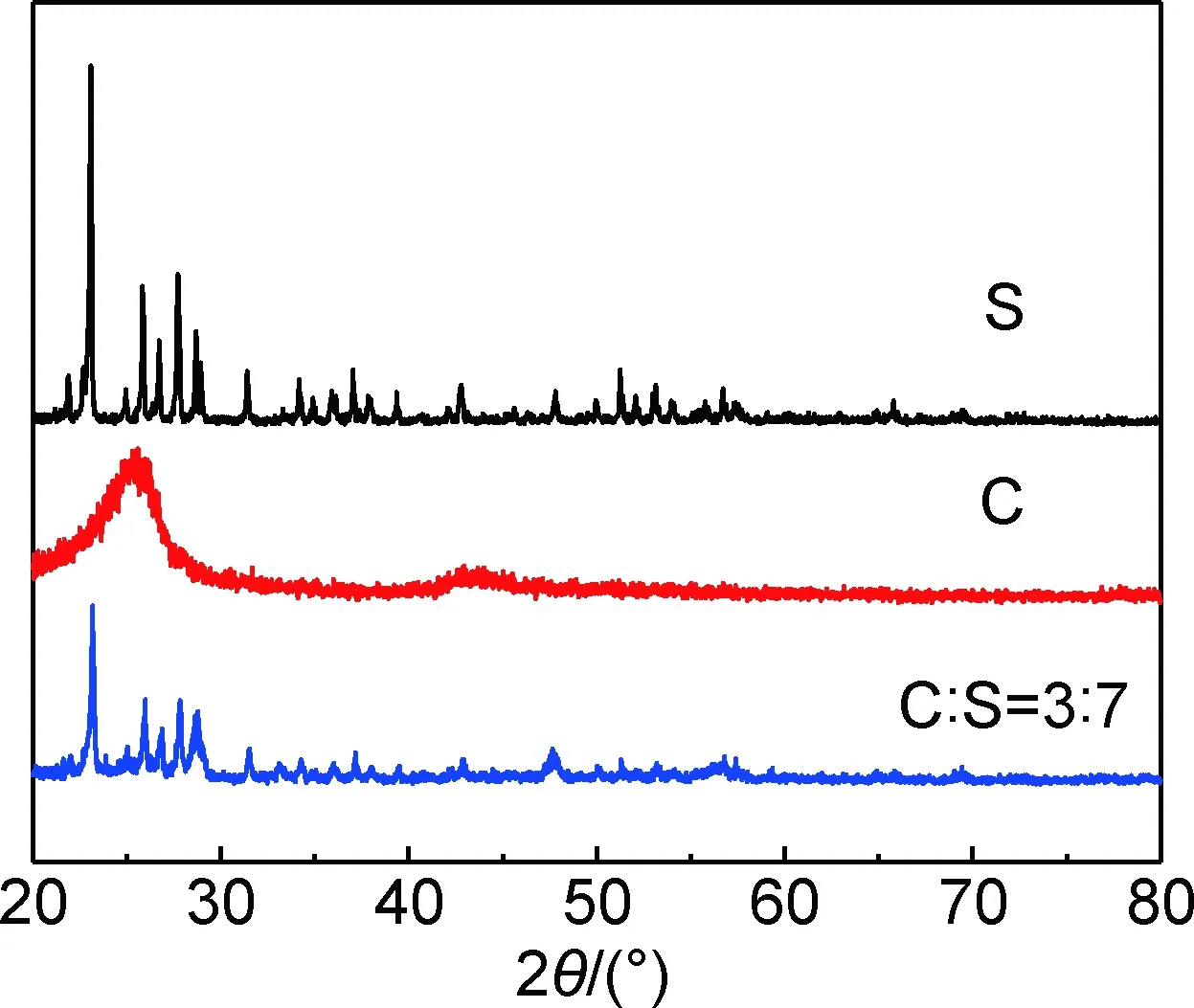

图2为单质硫、乙炔黑和硫/碳复合活性材料的XRD图谱,从图2中可以看出在20°至30°区间,单质硫表现出了尖锐的强度不等的衍射峰,呈S8晶体,具有较高的结晶度。碳有一个明显的馒头峰,呈无定型态。硫/碳复合活性材料中有明显的晶体硫的衍射峰,表明复合活性材料中硫以晶体形式存在,碳以无定型存在且复合后乙炔黑没有对S8晶体结构产生影响。

一方面碳材料作为导电骨架可以提高硫正极的导电性;另一方面碳材料也为单质硫提供了稳定的电极结构,保证了复合材料的结构稳定性,防止充放电过程中结构的变化。

图2 单质硫、乙炔黑和硫/碳复合材料的XRD图谱Fig.2 XRD patterns of elemental sulfur, acetylene black and sulfur/carbon composite material

2.2 正极材料形貌分析

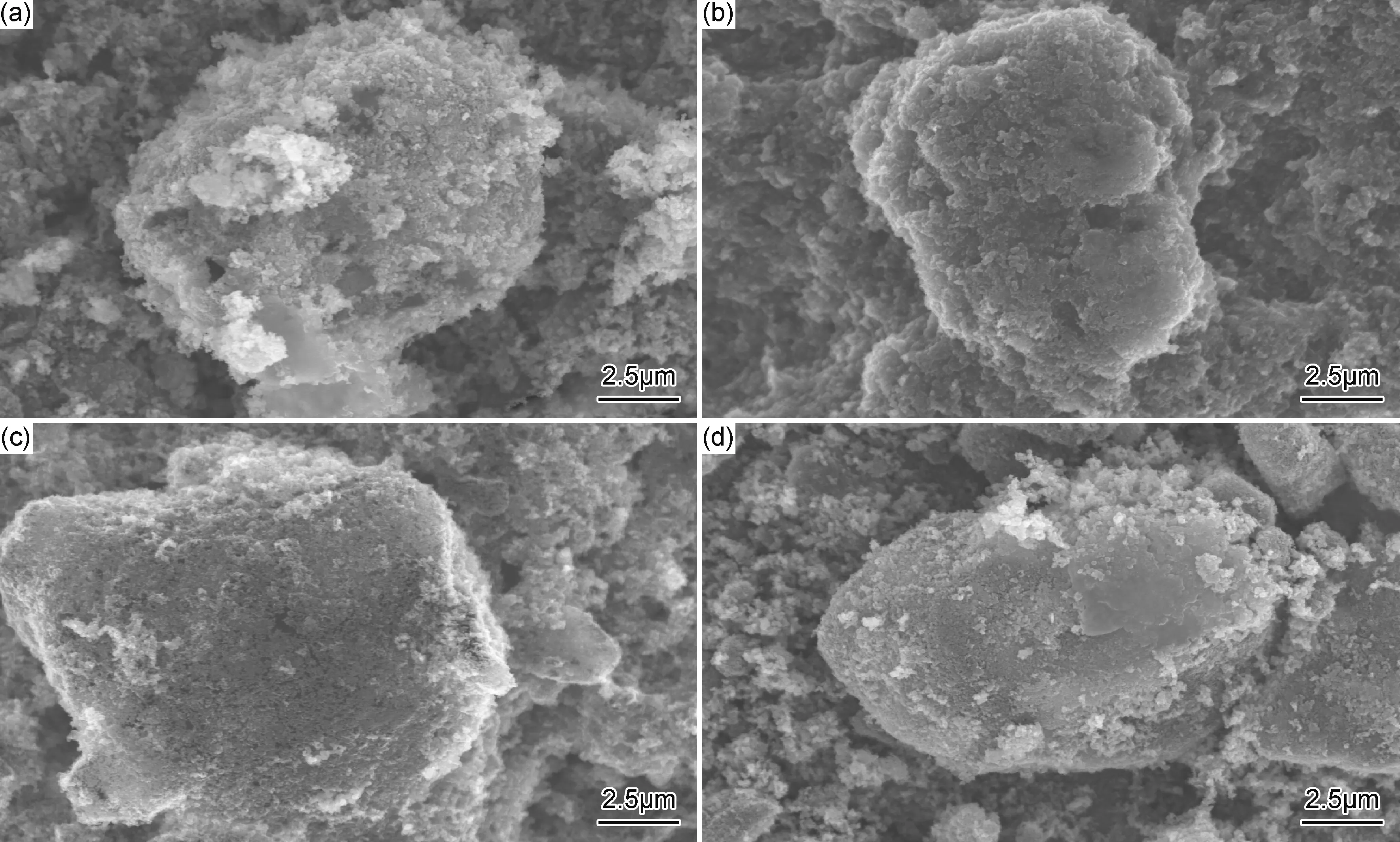

图3(a),(b)是正极材料中活性材料、导电剂、黏结剂配比分别为6∶1∶3,7∶1∶2的正极片SEM照片,导电剂含量较低,从图3中可以明显看出硫颗粒与导电剂混合均匀;图3(c),(d)是组分配比分别为6∶3∶1,7∶2∶1的正极片SEM照片,导电剂含量较高,图3中出现了硫颗粒与导电剂的分离,没有混合均匀。

导电剂的粒径为60~70nm,会自发团聚而形成自粘接,所以用量高时会把粒径约为10μm的硫颗粒推斥在一边,使硫颗粒直接接触而不能进行电荷转移和充放电,用量略低一些则不会发生这种介观上的硫颗粒与导电剂分离现象。

图4(a),(b),(c)和(d)分别是正极材料中活性材料、导电剂、黏结剂配比分别为6∶1∶3,7∶1∶2,6∶3∶1和7∶2∶1的硫颗粒与碳结合情况的高倍SEM照片,可以看出,由于黏结剂含量很高,6∶1∶3配比的硫表面包覆有很多的乙炔黑,但与周围的乙炔黑存在物理隔离,没有形成连续的导电通道;由于黏结剂含量较高,7∶1∶2配比的硫表面包覆有较多的乙炔黑,但是与周围的乙炔黑形成了连续的导电通道;由于黏结剂含量低,7∶2∶1,6∶3∶1配比的硫表面包覆有少量乙炔黑,也没有与周围的乙炔黑形成连续的导电通道。

黏结剂PVDF是首先溶解于NMP中,才发挥它的黏性的,与许多高分子黏结剂一样,由于PVDF的范德瓦尔斯键静电吸引,才流动成为网络状牢固地把固体物质宏观上黏结在一起,所以它的用量不能太少;但是它没有其他作用可以提高正极材料的电化学性能,用量过高时会起隔离作用而降低正极材料的宏观导电性。另一个必须注意的问题是正极材料中各固相的混合粘接是在加入液相NMP的条件下进行的,NMP携带溶质PVDF渗透到微粉间隙中起到浸润作用,才能使各固相容易混合均匀,也才能使PVDF流动成为网络状均匀分布,反复的实验证明,混料时液相NMP与固相量的质量比以2∶1为宜,混匀的浆料表观黏度约为5Pa·s,刮涂略稠,喷涂略稀。

图4 组分配比为6∶1∶3(a),7∶1∶2(b),6∶3∶1(c)和7∶2∶1(d)的不同黏结剂比例的硫碳结合SEM照片Fig.4 SEM images for combination of sulfur and carbon at different binder ratios with varies component ratios of 6∶1∶3 (a), 7∶1∶2 (b), 6∶3∶1 (c) and 7∶2∶1 (d)

2.3 电化学性能

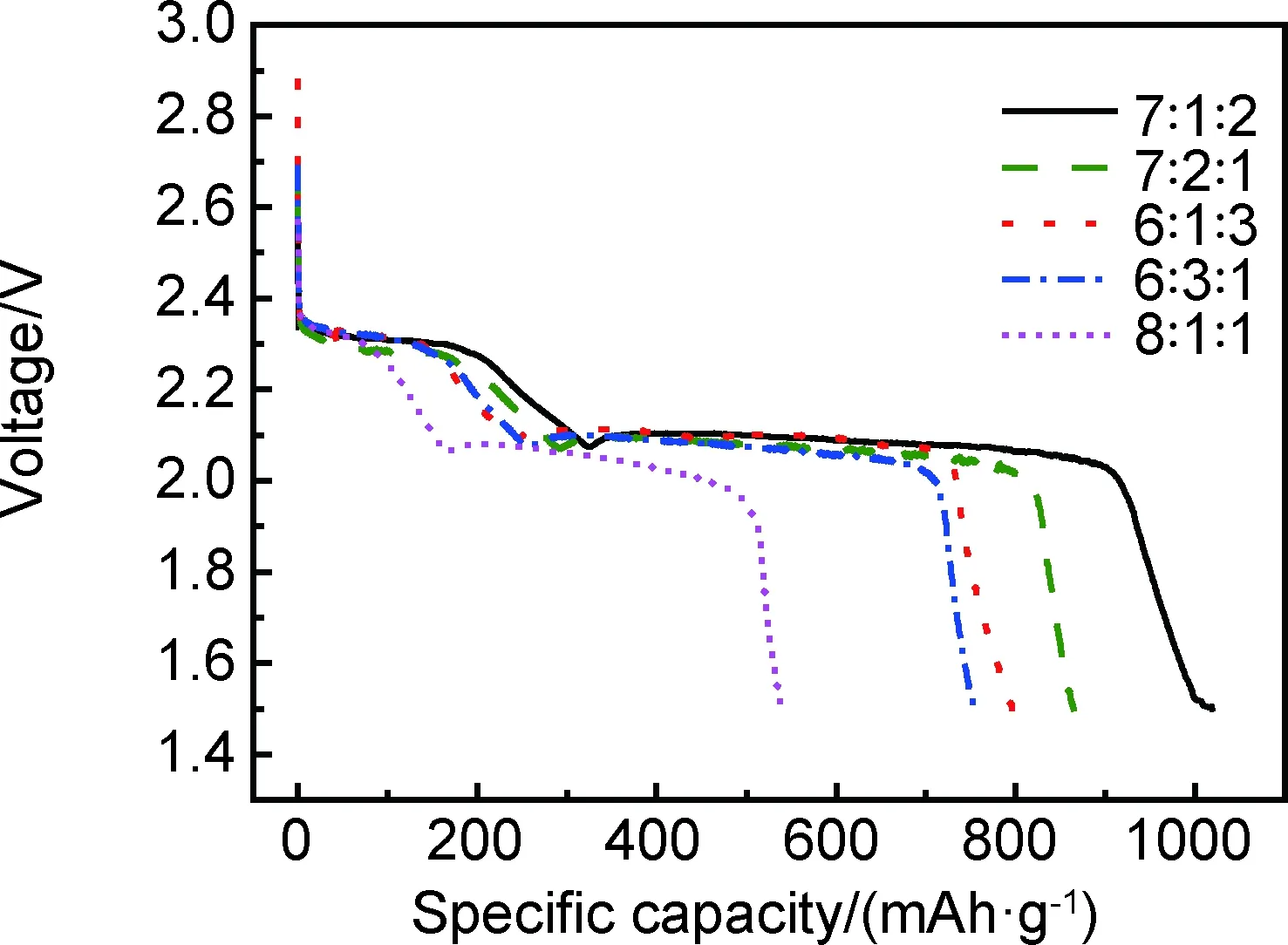

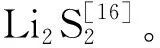

图5是组分不同配比的正极材料在0.15C倍率下的首次放电曲线图,高放电平台2.3V对应单质硫或者可溶多硫化物(如Li2S8)向可溶的低聚硫化物的转变,2.1V处的低放电平台则对应低聚硫化物向不溶的Li2S2/LiS2的转变。可以看出,7∶1∶2配比较7∶2∶1配比的放电比容量高,6∶1∶3配比较6∶3∶1配比的放电比容量高,其中7∶1∶2配比的电池性能最好,首次放电比容量达1019.0mAh/g,这个配比能形成较好的导电网络,而且该配比的低放电平台稍高于其他配比且较平坦,说明它的电化学极化作用相对较低且有较高的放电比容量。

图5 组分不同配比的正极材料首次放电曲线Fig.5 Initial discharge curves for cathode materials with different component ratios

图6是组分不同配比的正极材料的循环稳定性曲线,从图6可以看出前20次比容量衰减比较快,之后趋于稳定。7∶1∶2,7∶2∶1, 6∶1∶3, 6∶3∶1,8∶1∶1配比首次放电容量分别为1019.0,864.5,796.4,760.3,539.8mAh/g,100次循环之后容量保持率分别为53.7%,57.7%,51.2%,41.9%,59.3%。总体来说,正极材料配比为 7∶1∶2时电池具有比较好的综合性能。

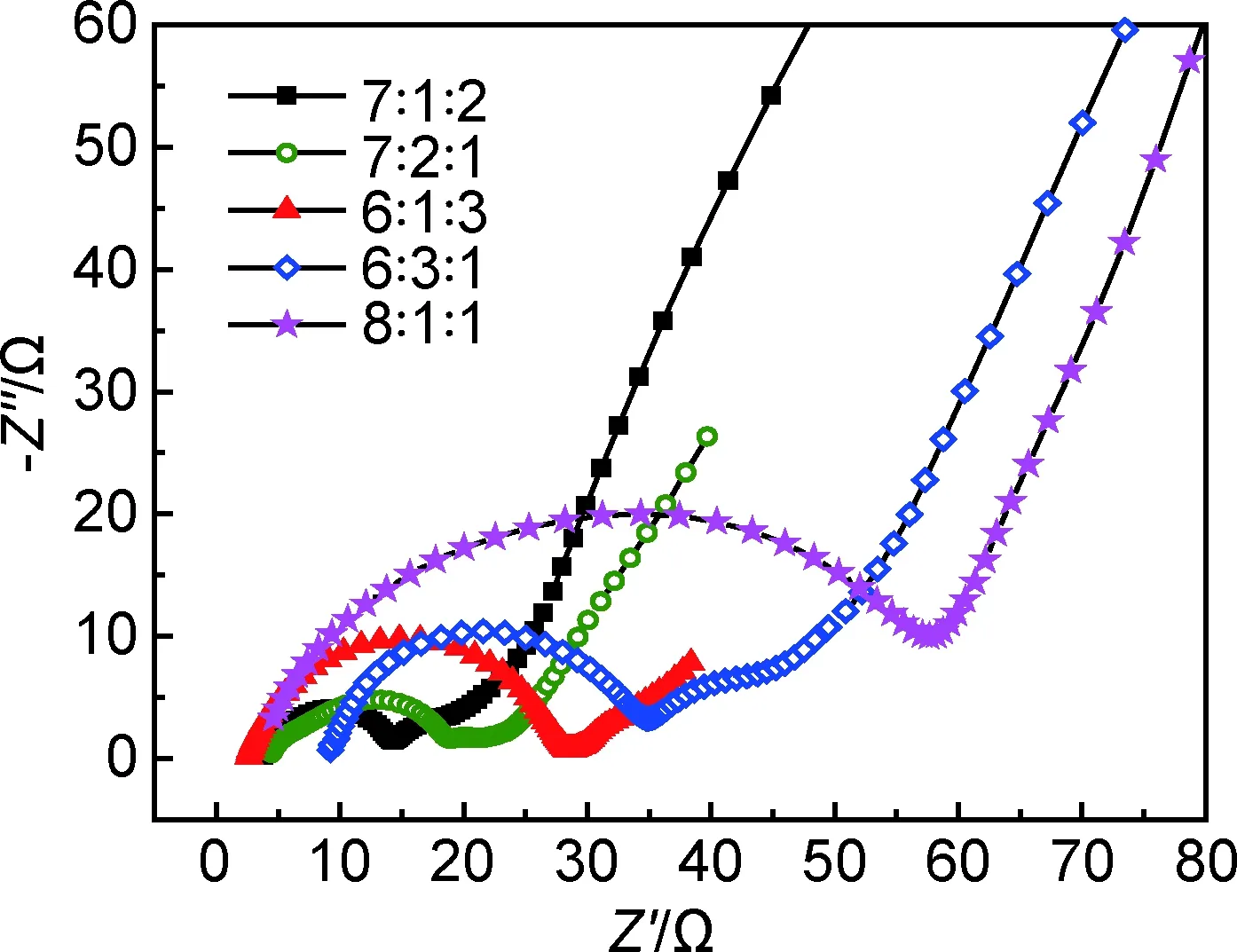

图7是正极材料组分不同配比的交流阻抗谱(EIS),各样品的交流阻抗谱图都由中高频区的多个半圆和低频区的直线构成,高频区部分半圆在Z′轴上的截距代表电解液电阻,高频-中频部分半圆在Z′轴上的截距代表法拉第电荷转移阻抗。EIS研究是探明锂离子和电子在传输过程中何种阻力处于主导地位,电子电导率过低将导致电子通过绝缘体硫的阻力难以测出,因此8∶1∶1配比仅有一个半圆,而其他4个配比均有两个半圆(尽管中频区的半圆不明显)。可见活性材料占70%(质量分数,下同)时,交流阻抗最小,活性材料占80%时交流阻抗最大,是因为导电剂不足,而活性材料占60%时导电剂过多,由于导电剂自发团聚而把较大的硫颗粒排斥在一边,而发生介观上的碳硫分离现象,另外正极中导电乙炔黑含量过高时,电解液富集在正极而使负极的锂离子传输过程缓慢,使得负极上极化度较高,在反复循环后易于失效。7∶1∶2配比较7∶2∶1配比的交流阻抗小,6∶1∶3配比较6∶3∶1配比的交流阻抗小是因为加入适量的黏结剂以网络状把固体物质宏观上粘接在一起,可以提高正极材料的宏观导电性。

图7 正极材料组分不同配比的交流阻抗谱Fig.7 AC impedance spectra for cathode materials with different component ratios

图8 正极材料组分不同配比的循环伏安曲线Fig.8 Cyclic voltammetry curves for cathode materials with different component ratios

3 结论

(1)锂硫电池正极材料中活性材料、导电剂、黏结剂的配比对电池性能有关键的影响,制备硫/碳活性材料时的硫/碳比不应过高或过低且机械球磨制备制定球磨工艺时一定要将硫颗粒磨细,导电剂和黏结剂的比例要高于传统锂离子电池。在5种不同配比中,8∶1∶1配比的电池综合性能最差就是由于导电剂和黏结剂的比例过低。

(2)7∶1∶2配比的电池性能要优于7∶2∶1配比的电池,6∶1∶3配比的电池性能要优于6∶3∶1配比的电池,其中7∶1∶2配比的电池有较好的综合性能。合适的配比应该使硫/碳分布均匀且粘接牢固,使涂层具有最佳的电子传导性和足够的牢固性,导电剂用量略低一些不会发生介观上的碳硫分离现象;黏结剂呈网络状把固体物质宏观上黏结在一起,用量不能太少,但用量过高时会起隔离作用而降低正极材料的宏观导电性。

(3)活性材料的比例要适中,导电剂并不是越多越好,黏结剂质量比例不可少于导电剂,而混料时液相NMP与固相量的质量比以2∶1为宜。