焊接质量在线检测方法分析

2018-11-19刘振玲

刘振玲

(湘潭电机股份有限公司,湖南 湘潭 411101)

近年来,焊接技术应用越加广泛,尤其是基于现代科技的不断发展,焊接自动化、智能化程度越来越高,在焊接质量、效率方面的要求不断提升。基于此背景下,传统的由人工对焊缝进行检验的方法已经不再适用,借助于计算机技术开发出来的焊接在线检测系统,可对焊接工艺参数进行实时记录存储,实现对焊接质量的预测、判定,加强此方面的研究对我国现代焊接生产的发展具有重要意义,有利于保证焊缝质量,提高产品竞争力以及提高生产效率。

1 焊接质量在线检测方法的提出背景

焊接技术是一种基础加工工艺,涉及材料、结构、加工自动化与机械化、质量评估与控制等多方面内容,焊接效果在一定程度上直接影响到产品最终的质量。随着对焊接产品需求量的增加,相应的对生产效率、质量的要求也越来越高,传统焊接技术正逐渐被淘汰,各种自动化焊接技术应运而生,为满足现代制造加工技术发展要求,加强相关自动化技术与质量检测技术的研发具有重要意义。

通过对传统焊接质量检测技术分析可知,其主要采取的焊后检验方式,如抽样目测、剖切检验等,由于整个焊接过程中存在大量的随机因素,仅仅依靠焊后检验缺乏实时性,无法及时给焊接过程提供有效的质量的反馈信息,以致于很多焊接缺陷未能够在第一时间被发现,最终导致焊接质量较差。根据理论与实践分析可知,焊接过程中会产生一系列的物理、化学变化,如电弧光谱、声谱以及焊接电流、电压的变化等均会影响到焊接质量,对此类信号进行实时监测,可为焊接质量预测、判断提供可靠依据,此种焊接质量在线检测方法研究也逐渐成为热点问题。

2 几种焊接质量在线检测方法及其原理分析

为提高焊接自动化水平,保证产品质量,焊接质量在线检测方法的应用越加广泛,现主要就以下几种焊接技术展开分析。

2.1 结构光视觉传感法

此检测方法,主要是在焊缝表面投射一束辅助激光,通过视觉传感器获取反射的焊缝轮廓光条纹信号,并借助图像处理技术提取结构光条纹中心线、模式识别技术识别目标焊缝轮廓,最终为焊缝质量判断提供可靠信息。此方法已经在实际焊接工业现场得到了应用,其可获取两种图像:一是焊缝结构光光纹图像,可用于检测焊缝表面是否存在几何形状缺陷;二是焊缝灰度图像,可用于检测焊缝表面是否存在小孔等表面缺陷。

2.2 同轴视觉检测法

此方法主要用于激光焊接质量检测,利用激光发射器自身的结构特点,将监视器与激光发射器同轴安装,实现同轴视觉检测。在焊接过程中,通过此检测方法可直接拍摄激光束对准位置正下方的熔池、匙孔图像,并借助图像开展变化规律的分析,实现对焊接位置信息的识别、判断。

2.3 红外传感检测法

此方法主要是利用红外温感系统直线方向对焊缝进行热量扫描,记录下红热状态的焊缝热能。在实际焊接技术应用中,可将传感技术安装在焊枪后,根据焊缝温度分布情况,可对焊缝缺陷部位、特征等进行识别。

3 实例分析焊接质量红外在线检测方法的应用

本文仅以红外传感检测法为例展开试验分析,以此实现对焊接质量的在线检测,此技术覆盖率大、图像采集速度快,为焊接缺陷检测提供了广泛的可能性。

3.1 红外在线检测系统设计

本试验以红外在线检测系统对管道激光/电弧复合焊接质量进行检测。本系统利用红外热像仪,通过非接触测量的方式获取熔池温度分布,绘制熔池热像图像,备注焊接时间、点位等信息;利用图像处理系统,对熔池热像图像进行分析,获取焊接质量信息;根据图像分析,判断焊接过程中是否发生气孔、夹渣、未熔合等缺陷,若是存在立即报警,提醒相关焊接工程师进行处理,调整焊接工艺参数。

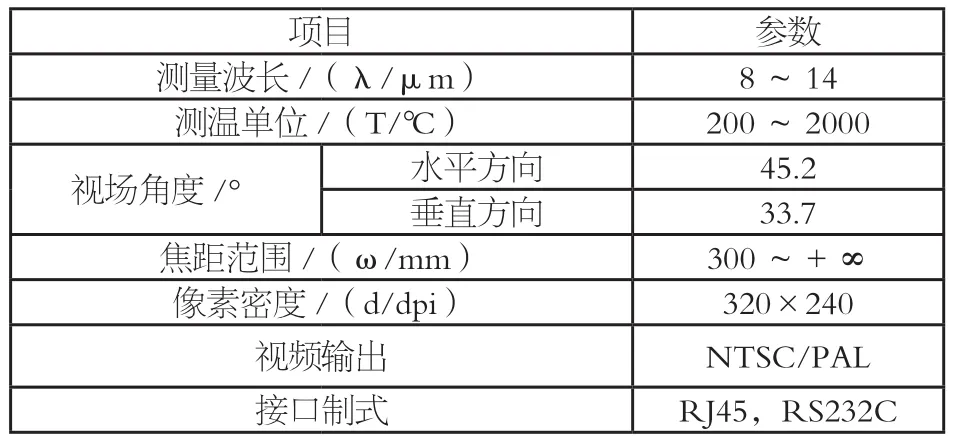

(1)红外在线检测系统设备:包括红外热像仪、图像分析计算机①RAYPi20HTRC红外热像仪:采样速率30帧/s,设备分辨率高、温度探测精度高、抗震动性好,具体参数如下表1所示,基本满足大口径管道激光/电弧复合焊接质量检测技术需求。②图像分析计算机:利用计算机完成图像分析处理,通过RJ45以太网口与红外热像仪连接,构建视频数据传输链路。

(2)焊接质量在线监测软件系统:包括图像识别、图像分析、焊接缺陷判断报警、时空控制与日志模块等。

表1 RAYPi20HTRC红外热像仪参数

3.2 红外在线检测系统工作方法

图1为红外在线检测系统工作流程示意图。

3.3 焊接质量在线检测试验

(1)焊接试件。本次焊接试件采用的是X70钢制管线,直径1016mm、壁厚17.5mm,采用管道激光—电弧复合焊,利用红外在线检测系统进行质量分析。

(2)焊接质量在线检测效果。本次焊接质量在线检测试验完成后,绘制了焊接熔池温度梯度图。①正常焊接情况下,焊接熔池温度梯度为近圆形,若是温度梯度圆度大于所设阈值,表明焊接质量达标,系统自动记录焊点信息与质量评分;若是温度梯度圆度小于所设阈值,表明焊接质量不合格,系统也会自动记录相关信息,同时对焊接缺陷开展分类判定。②不合格判定结果下,系统对焊接熔池温度梯度图开展进一步分析,温度梯度畸变处于图像边缘、焊接熔池变小,则可判断为未熔合缺陷;温度梯度畸变处于图像中心、存在温度过高/低点,则可判断为焊接夹渣、气孔缺陷。本次焊接质量在线检测中,一旦出现焊接质量缺陷,立即发出了声光报警,提醒焊接工程师及时处理,完成焊接工作后系统自动生成日志,记录各点位焊接质量信息,重点标注疑似焊接缺陷点,为焊接质量检测提供参考。

图1 红外在线检测系统工作流程图

4 结语

综上所述,随着焊接自动化、智能化的发展,利用焊接过程中的电弧光谱、电弧声谱以及焊接时焊接电流和电弧电压的变化等信号,对焊接质量进行评估已经成为一大研究热点,由此焊接质量在线检测方法得到快速发展。本文通过试验分析,验证了焊接质量红外在线检测方法的应用效果,其检测效率高,检测结果精确,实现了焊接缺陷的有效分类判定,具有推广应用价值。