环路热管蒸发器优化设计及分析研究

2018-11-19王领华

王领华 刘 欣

环路热管蒸发器优化设计及分析研究

王领华 刘 欣

(中国运载火箭技术研究院研究发展中心,北京 100076)

为推动环路热管优化方法研究,分析了常用的圆柱形环路热管蒸发器长度变化对环路热管的影响,研究了环路热管蒸发器尺寸的优化及仿真分析技术。建立了环路热管蒸发器长度与管内压力、温度分布间的数学模型,并利用SINAPS软件建立起了环路热管热/流仿真模型,包括各部件相关的仿真程序,实现了对某环路热管系统三种不同蒸发器长度状态下各部件温度及压力变化的仿真分析,仿真结果表明:应用这一热/流模型可以十分快速地评估环路热管蒸发器尺寸变化对各部件的温度及管内压力的影响,为蒸发器尺寸的优化设计提供方向。该热/流模型还可用于对环路热管系统优化设计及工程应用进行指导,以便开展进一步的研究。

环路热管;蒸发器;热/流模型;优化;仿真

1 引言

“环路热管”的概念由前苏联乌拉尔工艺研究所的科学家Y. F. Gerasimov和Y. F. Maydanik第一次提出,并成功设计了第一套实验室环路热管[1,2]。1990年,环路热管在国际上公开后,作为一种极具价值的热控/管理技术受到了人们的高度重视,其发展也在随后的十几年内异军突起[3]。

目前,环路热管技术在国外的X-37B、阿尔法磁谱仪等航天器热控系统中获得了成功应用[4];国内也针对环路热管系统在不同运行条件下的运行特性开展了相关研究及大量的地面试验,并进行了飞行搭载试验,获得了众多宝贵经验数据。随着电子设备向着微型化、高集成度、高功率方向发展,环路热管技术越来越得到人们的重视[5]。

环路热管是一种利用流体工质的蒸发和冷凝过程传热,以毛细力驱动流体循环和长距离定向传输热量,自驱动和鲁棒性控制的先进热控/热管理技术。一个典型的环路热管由蒸发器、冷凝器、储液器、蒸汽管路和液体管路等五部分构成。然而,大量研究及地面试验更多的是针对环路热管整套系统及蒸发器毛细芯相关参数,对环路热管蒸发器尺寸的研究相对较少。

环路热管作为一种先进的两相传热技术,具有高传热性能、远距离传输热量、安装灵活方便、无需外加动力、运行可靠性高以及反重力强等诸多优点,在航天器热控/管理方面具有广阔的应用前景。蒸发器作为环路热管的核心部件,其尺寸变化对环路热管传热性能影响较大。重点分析了环路热管蒸发器长度变化对传热的影响,并利用节点网络法建立环路热管数学模型,对蒸发器尺寸优化方法和仿真分析技术开展深入研究。

2 环路热管系统简介

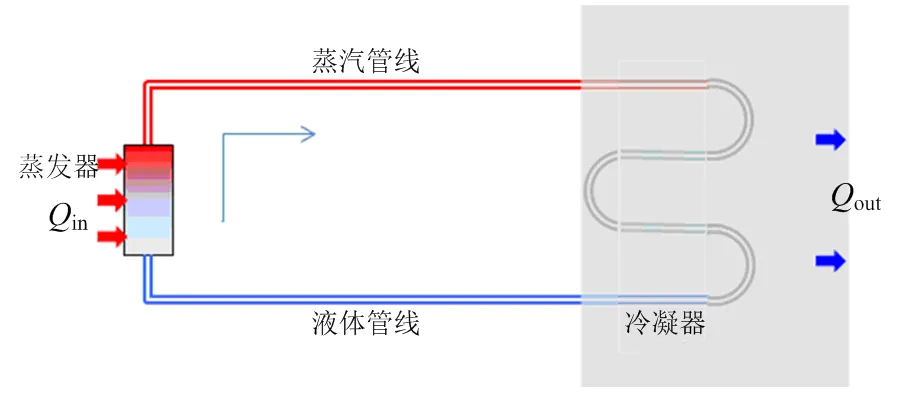

图1 某航天器环路热管系统示意图

环路热管是一种高效传热装置,利用毛细芯产生的毛细力作为驱动力,利用工质的蒸发和冷凝实现热量传递,能够实现小温差、长距离热量传输,具有重要的工程应用价值。针对某航天器舱内设备而设计的环路热管系统如图1所示。航天器在轨运行过程中外表面包裹防热结构散热困难,舱内设备产生的热量只能通过辐射器排散至外部空间,而设备距离散热辐射器较远,因此环路热管是将设备热量传输至辐射器的最好选择。

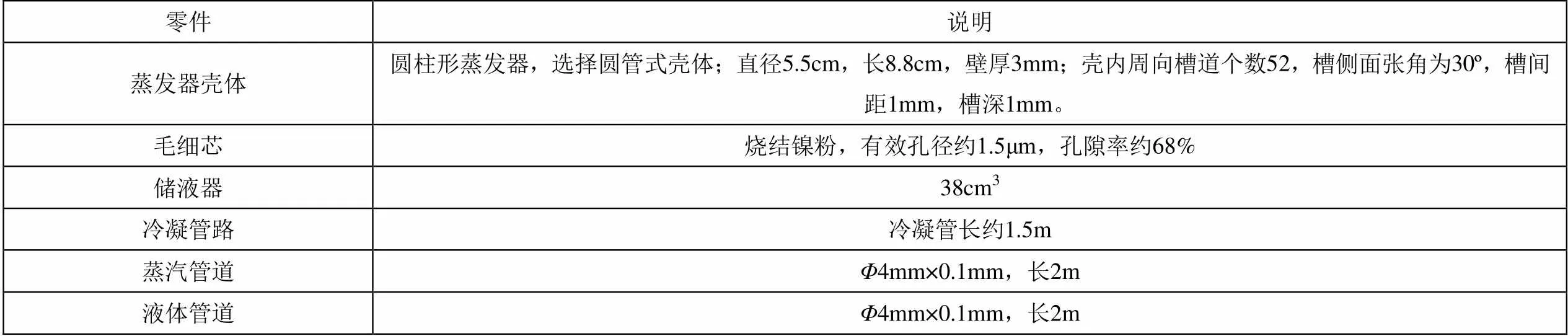

表1 环路热管系统结构参数

环路热管技术重量轻、传输距离远、传热功率大、布置灵活,不受设备具体位置的影响,可有效解决这些问题。该环路热管系统各部件参数见表1。

3 蒸发器数学模型

蒸发器作为环路热管的核心部件,主要由进液管、毛细芯、蒸汽槽和内置凹槽的管壳四部分构成,它决定着环路热管系统的运行性能,并主要影响环路热管各部件的温度水平和管路内压力变化。蒸发器结构示意图如图2所示。重点分析蒸发器长度变化的影响,为蒸发器尺寸优化提供指导。分析蒸发器长度变化对各部件温度及管内压力的影响,并建立相关数学模型。

图2 蒸发器结构示意图

3.1 压力变化模型

在蒸发器直径一定的情况下,改变蒸发器长度,将对蒸发器的流阻有较大影响,而毛细抽吸极限不变,从而影响管路内工质的质量流量,继而影响着整个环路热管系统的压力变化。以下对环路热管蒸发器内各部分压力分别进行介绍。

环路热管毛细抽吸极限计算公式为:

Δcap=2cos/(1)

式中,为液体工质表面张力;为毛细芯表面的有效毛细半径;为工质液体与毛细芯的接触角。表面张力系数可查表得到,极限情况下假定液氨与镍芯是完全浸润的,接触角常取0。

其中,蒸发器内压降主要包括蒸汽槽道内压降和毛细结构内压降两部分。

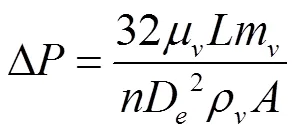

a. 蒸汽槽道内流动压降

沟槽内蒸汽压力的变化主要是沿蒸汽流道粘性阻力所产生的压降造成的,是轴向位置的函数,蒸发区存在粘性压降,同时也存在使蒸汽分子脱离液面的动量变化,使得蒸汽压力减小。蒸汽槽道内的流动压降为

式中,μ为动力粘度;为蒸发器长度;m为质量流量,为蒸汽槽道数,D为当量直径,ρ为蒸汽密度;为槽道截面积。

b. 毛细结构内流动压降

在计算毛细结构内流动压降时,常假定环路热管中工质是不可压缩、层流状态,且忽略两相混合所产生的压降与惯性力,根据达西定理,毛细结构内流动压降计算公式为

式中,参数1是工质流体粘度,m是质量流率,是毛细结构的厚度,1是工质流体密度,是毛细结构截面区域的面积,是毛细结构的渗透率,不同结构参数的取值如表2所示。

表2 常用毛细结构的渗透度

因此,对于烧结粉末,压降计算公式化简为:

其中,为空隙率,r为粉末半径,一般取2.5~5μm。

由上述分析知,蒸发器长度的变化可以引起环路热管系统内压力的变化,导致蒸汽槽道内压降增大,不利于环路热管系统的运行。

3.2 传热模型

在设备热耗(即环路热管热载)一定的情况下,环路热管蒸发器的尺寸与其面热流密度相关,热流密度的大小又决定着蒸发器外壁面及设备的温度水平。

环路热管蒸发器构成较为复杂,分为平板式和圆柱式,目前用的较多的为圆柱式,分析圆柱形蒸发器,其结构示意图见图3,蒸发器主要由液体引管、毛细芯、蒸汽槽道和蒸发器壁面等结构组成,并且两端分别与储液器和蒸汽管路相连,因此蒸发器的换热关系主要包括与储液器之间的传导换热(又称漏热)、蒸发器壁面与气液界面的对流换热、蒸发器与蒸汽管路间的传导换热、蒸发器与液体管路间传导换热等。各部分换热关系如下。

蒸发器与储液器间传导换热计算公式为:

式中,表示换热量,W;为材料的热导率,W/(m·K);为传热距离,m;为传导换热系数;Δ为两者之间的温差,℃。建模时一般只给出传热系数即可,因为Δ为一变化量,求解过程中随时间不断变化。

蒸发器与蒸汽管路间的传导换热和蒸发器与液体管路间的传导换热均可由式(5)求得,此处不再赘述。

蒸发器壁面与气液界面的对流换热计算公式为:

=Δ=evapπowickevapΔ(6)

式中,evap为蒸发传热系数,一般不低于6000W/(m2·℃);owick为毛细芯外径,m;evap为蒸发器长度,m。

由传热模型的分析可知,蒸发器长度的增加可以有效降低蒸发器表面的热流密度,同时对增大蒸发器壁面与气液界面的对流换热有利,因此增大蒸发器长度对减小环路热管系统部件温度有利。

综上所述,环路热管蒸发器尺寸的变化对环路热管系统内压力分布及温度分布均有较大影响,增大蒸发器长度将会增大系统内压降,减小系统内部件温度,并会带来系统重量的增加及毛细芯加工工艺难度的提高。因此,在环路热管蒸发器优化设计时,需要综合对比蒸发器尺寸变化对压降、温度及系统重量的影响,得出最优设计尺寸。重点通过仿真方法优化分析环路热管蒸发器尺寸。

4 仿真结果及分析

仿真技术可以有效缩短研制周期,降低研制成本,实现方案优化设计等,对环路热管技术研究具有重要意义。然而环路热管仿真技术中包括流体模型和换热模型,涉及工质温度、相态、质量和流量等参数随时间的变化以及流体与管壳间对流换热、管壳与环境间的辐射换热、管壳与辐射器间传导换热等多种换热形式相互耦合,仿真技术难度较大,因此现有的仿真手段大都是简化环路热管数学模型,通过编程实现,与实际情况存在较大差别。

本文利用SINAPS软件建立了环路热管节点网络热分析模型[6,7],见图4。

图4 环路热管热分析模型

流体模型中,储液器和蒸汽槽道用体积可变的流团Tanks建模,该流团内质量流量和能量都会随时间逐渐变化,其他流动部分用零体积的流团Junctions建模,该流团内质量和流量不能积累,进出能量时刻保持平衡。蒸发器和储液器中气液两相并存的模型较为复杂,在流体模型中将储液器定义为一组流团(Twinned Tank),默认每一个流团都处于热力学平衡状态,因此在一个两相控制体中的气体和液体都被认为具有不同的温度和压力。

表3 三种工况下环路热管系统各部分参数

为了研究蒸发器长度对环路热管系统的影响,选取了三种长度工况,分析蒸发器长度变化,长度分别为5.7cm、8.8cm、12cm,模型中环路热管环境取283K,辐射器热沉温度取255K,且仿真时不考虑储液器的控温设计。通过仿真分析,三种不同长度工况条件下,蒸发器表面热流密度、热载温度、回路压降、储液器温度和蒸发器温度统计如表3所示。

通过对环路热管蒸发器三种不同长度的仿真分析,可以看出:

a. 该仿真方法可以较好地显示出环路热管系统中各部件的温度分布和压力分布,能够很好地实现环路热管优化设计;

b. 蒸发器尺寸的变化对蒸发器表面热流密度、热载温度、回路压降、储液器温度和蒸发器温度等参数均有较大影响。随着蒸发器长度增大,蒸发器表面热流密度变大,引起热载温度升高,整个系统的回路压降增大,储液器和蒸发器温度均有所降低;

c. 当蒸发器长度为5.7cm时,蒸发器表面热流密度达3.05W/cm2,热载温度高达60℃,超出一般设备的正常工作温度范围,因此在蒸发器设计时,尽量保证壁面热流密度不超过3.0W/cm2;

d. 环路热管蒸发器尺寸优化设计时,在确保回路压降满足毛细抽吸极限及系统设计满足质量要求的前提下,尽量增加蒸发器长度,这样可以有效减小热载温度水平,确保仪器设备满足控温要求。

5 结束语

为研制出性能更优的环路热管系统,并将其应用于航天器热控系统设计中,本文重点对环路热管优化设计及分析技术进行了研究,根据环路热管两相换热特性建立了蒸发器内部压力变化模型、传热模型等数学模型,并依据数学模型采用SINAPS软件进行两相换热程序开发,实现了环路热管换热和流动仿真计算。

采用该分析模型完成航天器环路热管不同蒸发器长度条件下管内温度分布和压力分布计算,获取了最优蒸发器设计长度,实现环路热管蒸发器优化设计。仿真结果表明:该热/流模型可以计算环路热管内部温度分布和压力分布,并能够十分快速地评估环路热管蒸发器尺寸变化对各部件的温度及管内压力的影响,对环路热管优化设计具有十分重要的参考意义。

1 Gerasimov Y F, Maydanik Y F, Dolgirev Y Y, et al. Some results of investigation of low-temperature heat pipes operating against gravity field[J]. Eng. Phys. J., 1976(4): 581~586

2 Maydanik Y F, Vershinin S, Kholodov V. et al. Heat transfer apparatus[J]. US Patent No. 4515209, 1985(5): 13~20

3 Maydanik Y F. Loop heat pipes[J]. Applied Thermal Engineering, 2005(25): 5~6, 635~657

4 Wang Naihua, Joseph Burger, Luo Feng, et al. Operation characteristics of AMS-02 loop heat pipe with bypass valve[J]. Sci China Tech Sci, 2011(54): 1813~1819

5 Zhang Jiaxun. The state-of-the-art of loop heat pipe[J]. Journal of Engineering Thermophysics, 2004(4): 682~684

6 C&R technologies, Sinda/Fluint ver5.5 user’s manual[D]. C&R Technologies, Boulder Colorado, 2012

7 C&R technologies, loop heat pipe prebuilt model[D]. C&R Technologies, Boulder Colorado, 2004

Study on Optimization Design and Analysis of Loop Heat Pipe Evaporator

Wang Linghua Liu Xin

(Research and Development Center, China Academy of Launch Vehicle Technology, Beijing 100076)

In order to investigate the design optimization of the loop heat pipe (LHP), the influence to the heat transfer performance of cylindrical LHP was analyzed when the length of evaporator changed. The optimization of size design and simulation analysis of the LHP evaporator were studied. The mathematical model between the length, the pressure and the temperature distribution of the LHP evaporator was developed. The thermal/fluid simulation model was established by SINAPS software, which could simulate the temperature and pressure change of the LHP in different lengths of the evaporator. The simulation results show that the thermal/fluid model could rapidly evaluate the impact of the size change of the evaporator on the temperature and pressure of all components of LHP, which offered the method for the evaporator optimization in size design. The thermal/fluid model could also be used for the optimization of the whole LHP system to guide the design and engineering application for further research of the LHP.

loop heat pipe;evaporator;thermal/fluid model;optimization;simulation

国家某863重大项目资助(2015AA7060211)。

王领华(1987),工程师,机械设计制造及自动化专业;研究方向:航天器热控系统总体方案设计、仿真及试验。

2018-07-31