运载火箭舱段壁板自动钻铆技术应用研究

2018-11-19申林远刘东平陶现宾

申林远 曹 宇 刘东平 杨 帅 陶现宾,2

运载火箭舱段壁板自动钻铆技术应用研究

申林远1曹 宇1刘东平1杨 帅1陶现宾1,2

(1. 天津航天长征火箭制造有限公司,天津 300462;2. 首都航天机械有限公司,北京 100076)

以新一代运载火箭薄壁舱段研制生产为背景,结合壁板产品的结构特点,研究壁板自动钻铆技术的工程应用。制定壁板自动钻铆工艺流程,提出了壁板自动钻铆工艺设计方法,并可视化仿真钻铆程序的执行过程,排除程序错误、执行机构干涉等问题,验证程序的正确性、工艺方案的可靠性。通过测量壁板预装配偏差对自动钻铆程序进行补偿,最终实现了壁板自动钻铆技术在新一代运载火箭研制中的应用,钻铆质量大幅提升,工作环境得到改善。

自动钻铆;壁板;工艺

1 引言

从上世纪50年代开始,自动钻铆技术逐渐由半自动化和自动化向数字化和智能化方向发展。作为机械连接的先进技术之一,自动钻铆技术具有钻铆质量好、质量一致性佳、生产效率高等特点[1~4]。目前,国外知名航空制造企业的一些飞机设计手册中就明确规定,在结构设计时应考虑最大限度地应用自动钻铆技术,以确保连接质量[5]。设计上的要求进一步推动了自动钻铆技术的快速发展。国内高校和航空航天院所也开展了研究工作:上海交通大学、北京航空制造工程研究所等针对自动钻铆系统开展技术研究,上海航天精密机械研究所、首都航天机械有限公司等结合型号研制工作开展了自动钻铆技术的工程应用研究,取得了一定成果。

铆接技术在运载火箭生产过程中占有重要地位,据估算运载火箭制造中铆接劳动量约占20%[1]。根据统计新一代运载火箭五米舱段铆钉数量高达16万余颗,依靠传统手工的铆接方法愈发难以满足运载火箭大型舱段的高可靠、快速制造需求。而自动钻铆工艺是提高铆接可靠性、实现快速制造的手段之一。由于新一代运载火箭箭体结构主要包括壁板、隔框和蒙皮,壁板主要由蒙皮、桁条组成,结构简单、开敞性好,易于实现自动钻铆。因此,针对大型舱段壁板产品积极开展壁板自动钻铆工艺研究并成功用于新一代运载火箭级间段壁板的铆接装配中,大大提升了舱段壁板铆接质量和生产效率,降低了工人劳动强度,实现了产品的快速制造。

2 产品结构特点

图1 舱段壁板

某舱段为典型的薄壁加筋半硬壳结构,高度4.2m,由8块45°壁板组成。该舱段铆钉总计4万6千余颗,其中壁板铆钉数量近2万4千颗,壁板铆接工作量占总工作量的50%以上,且壁板铆接均采用直径4mm铆钉。典型舱段壁板示意图如图1所示。

3 研究基础

壁板自动钻铆技术应用研究基于壁板自动钻铆设备开展,设备采用移动式龙门机床结构,具备壁板装夹、钻孔、划窝、铆接等功能,末端执行器随龙门机构运动实现产品高度方向加工,产品随旋转机构旋转,实现产品圆弧方向定位加工。

4 壁板自动钻铆工艺

壁板传统手工铆接装配,在桁条钻导孔阶段即需完成全部铆钉导孔的钻制,壁板装配阶段在完成桁条与蒙皮的协调定位之后,需用手工方法由桁条铆钉导孔向蒙皮透制出所有的铆钉孔。以该壁板为例,每块壁板约有3000余颗铆钉,手工装配劳动强度较大。

壁板自动钻铆工艺流程如图2所示。桁条钻导孔阶段只需在桁条上制出协调装配孔和预定位孔,无需制出所有铆钉导孔,减少了零组件工作量;另一方面,壁板预装配阶段只需完成协调定位孔和与设备干涉孔位的铆接,大面积的制孔铆接工作依靠钻铆设备完成,降低了劳动强度。

图2 壁板自动钻铆流程

4.1 工艺设计

工艺设计工作主要包括建立壁板的三维点位信息模型,制定自动钻铆详细实施方案,编制工艺卡片等。

4.1.1 建立三维点位信息模型

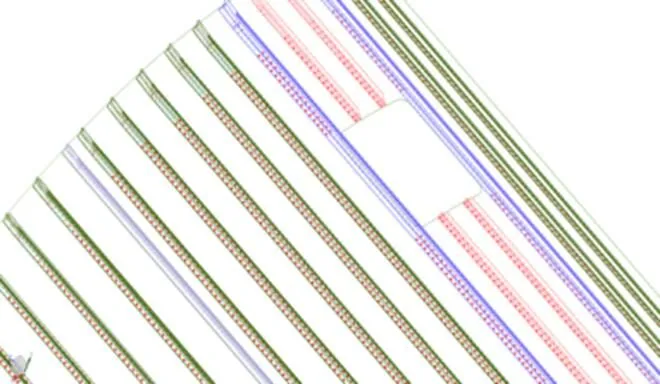

壁板的三维点位信息模型既包括蒙皮、桁条、中间框等关键结构件和其它安装零件的三维实体模型,又包括全部铆钉孔的位置。因此,点位模型一方面能够直接读取待制铆钉孔的位置信息,另一方面也能够直观地反映出其它安装零件与待制铆钉孔的干涉情况,及时删除干涉点位,避免造成质量问题。壁板的点位模型见图3。

图3 壁板点位模型

4.1.2 自动钻铆实施方案

壁板自动钻铆方案主要包括壁板预装配方案、确定壁板钻铆顺序、输出工艺卡片。

壁板预装配方案主要是确定定位铆钉的位置,需统筹考虑产品的结构形式和产品在小围框上的定位方案以及自动钻铆的实现率。

图4 “大围框套小围框”构型

本文依托的壁板自动钻铆设备定位系统采用“大围框套小围框式”,基本构成形式如图4所示。小围框是产品的夹持支撑架构,其上布置有内形卡板,起到框的作用[5],保证所定位壁板的内形准确度,大围框作为小围框的载体,小围框可带壁板产品安装在自动钻铆系统大围框上,实现壁板的自动钻铆。

壁板自动钻铆所用的小围框内形卡板宽度30mm,而铆钉孔间距20~25mm,因此,内形卡板支撑位置需预留铆钉孔;另外考虑内形卡板附近的铆钉铆接时,铆杆与卡板会产生干涉,因此卡板附近的孔位需预先铆接完成。经过分析,选定中间框预留孔位置,如图5所示,图中两颗定位钉之间的区域,作为内形卡板支撑位置。卡板两侧铆钉作为定位钉预先完成铆接,避免设备下铆杆与卡板干涉,最大限度提高自动钻铆率。壁板预装配方案确定后,即可输出桁条钻定位孔数控程序。

图5 内形卡板支撑位置

壁板钻铆顺序的设计需要解决几个问题:首先,钻铆顺序的设计需考虑程序补偿的可行性,所谓程序补偿即根据实物装配与理论模型的偏差对程序进行补偿,壁板实物的装配偏差主要指桁条的直线度。由于产品结构较长,桁条直线度不易判定,在不同的区域,桁条位置偏差数值不尽相同;其次,由于被连接件自身制造误差造成的贴合面间隙,需通过科学合理的钻铆顺序设计,避免造成局部应力集中。因此,需借鉴手工铆接的经验,基于对产品结构特点的分析和基本自动钻铆设备的工艺实现,规划舱段壁板的钻铆顺序,以保证产品的铆接质量。

壁板钻铆顺序如图6所示。采用分段钻孔铆接的方法,一方面降低了产品长度带来的桁条直线度判定难度,另一方面削弱了由于制造误差导致的结构件间隙对铆接质量的影响。

图6 壁板钻铆顺序

4.1.3 工艺卡片设计研究

壁板预装配方案和钻铆顺序确定之后,即可输出工艺卡片。主卡用于明确桁条的位置信息,通过对主卡中桁条位置的更改实现实物偏差的补偿,子表用于明确铆接位置信息,根据点位模型设置好后无需修改。

4.2 装配仿真与程序补偿

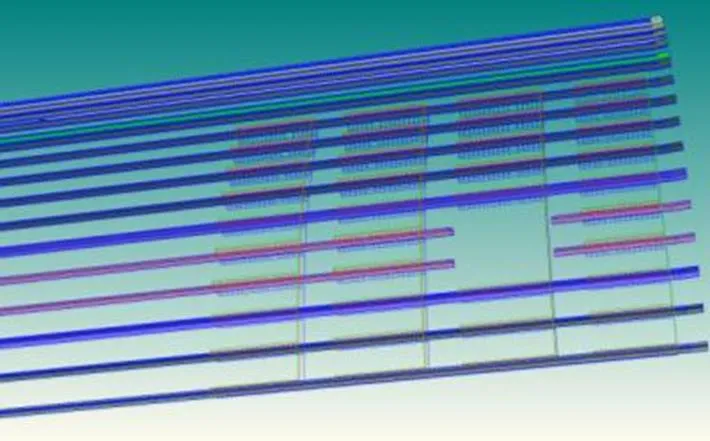

图7 线框仿真

图8 钻铆仿真

应用自动钻铆编程软件生成的数控程序,需装配仿真验证其正确性,装配仿真有线框仿真和钻铆仿真两种,线框仿真主要模拟上下钻铆头的运行轨迹,用于快速验证刀具是否按照既定的路线加工,如图7所示;钻铆仿真基于工件和设备的三维实体模型模拟实际加工过程,用于验证在设备工作过程中,自动钻铆设备末端执行器是否与装夹夹具、工件自身等发生碰撞干涉等不协调问题,如图8所示。基于装配仿真结果,优化自动钻铆流程,保证系统安全、高效的运行。

由于零件制造误差和装配误差,壁板预装配实物和理论模型存在一定偏差,因此,需要测量装配偏差并对数控程序进行补偿,保证数控加工位置的正确。级间段壁板预装配偏差的测量采用激光测头,通过激光测头与桁条的接触,拟合计算得出桁条实际装配位置,进而得出桁条实际装配位置与理论位置偏差。壁板装配偏差的测量参照钻铆路径的设计方案,对于较长桁条进行分段测量,提高了程序补偿的准确度。根据测量结果在工艺卡片中纠正桁条角度位置,根据纠正结果生成适用于壁板实物加工的数控钻铆程序,从而实现程序补偿。

4.3 壁板自动钻铆应用及效果评价

钻铆程序经过仿真验证后即可用于实际加工。自动钻铆的应用效果主要体现在铆钉镦头成形一致性和对于工作环境的改善。

图9 Φ4mm铆钉手工铆接、自动铆接对比分析

图10 铆钉实物铆接效果

壁板产品铆接质量的检验结果显示,自动钻铆铆接合格率100%,铆钉半圆头及其周围蒙皮无压痕,铆钉成形质量良好。随机抽取的手工锤铆和自动钻铆的壁板上各200个4mm铆钉的墩头直径、高度尺寸分布,如图9所示,大方框内为合格墩头尺寸。从图中可见,自动铆接墩头大小的合格率为100%、且82%的铆钉镦头在(6±0.2)mm×(2±0.2)mm范围即小方框内,离散度小,说明自动钻铆镦粗成形的镦头质量一致性较好,相比传统手工铆接,质量得到大幅提升。铆钉实物铆接效果如图10所示。

工作环境方面,自动钻铆设备钻孔和铆接的噪音均在70分贝以内,手工钻、铆噪音均在90分贝以上,自动钻铆有效地改善了工作环境。

5 结束语

针对运载火箭壁板产品结构特点,结合壁板自动钻铆设备,研究壁板产品自动钻铆工艺流程,说明了自动钻铆工艺设计方法,制定了详细的自动钻铆实现方案,通过专用仿真软件的线框仿真和钻铆仿真,验证了自动钻铆工艺方案的可行性和可靠性,实现了新一代运载火箭壁板自动钻铆的工程应用。经验证,自动钻铆铆钉成形合格率高达100%,镦头成形一致性好,工作噪音降低至70分贝以下,工作环境得到改善,同时降低了工人劳动强度,符合智能制造、绿色制造的发展要求。

1 叶顺坚,梁莹,石正波,等. 自动钻铆技术在某运载火箭助推模块箱间段研制中的应用[J]. 上海航天,2014(31):15~19

2 侯东旭,李聪颖,朱建文,等. 运载火箭壳段自动钻铆仿真及工艺流程优化[J]. 航天制造技术,2016(1):28~32

3 李少波,陈翔鹏. 自动钻铆技术的应用和无头铆钉安装[J]. 航空制造技术,2007(9):50~52

4 梁莹,李宇昊,朱迅强,等. 大型薄壁舱体的自动钻铆技术研究[J]. 航天制造技术,2013(5):38~42

5 何胜强. 大型飞机数字化装配技术与装备[M]. 北京:航空工业出版社,2013

Research on Application of Automatic Drill-riveting Technology in Panel of Launch Vehicle’s Cabin

Shen Linyuan1Cao Yu1Liu Dongping1Yang Shuai1Tao Xianbin1, 2

(1. Tianjin Long March Launch Vehicle Manufacturing Co., Ltd., Tianjin 300462;2. Capital Aerospace Machinery Co., Ltd., Beijing 100076)

The background of this paper is the development of the cabin of the new generation of launch vehicles. The research on engineering application of automatic drill-riveting technology is based on structural characteristics of panel parts. The process and process planning methods of automatic drill-riveting are designed. The visible simulation for automatic drilling and riveting can get rid of program errors and actuator collision problems. It also verifies the correctness and the reliability of programs and processes. The drill-riveting program compensation is actualized via measuring the deviation of pre-assembled panels. The successful application of panel automatic drill-riveting technology in the development of the new generation of launch vehicles not only promotes the drilling and riveting quality, but also improves the working conditions.

automatic drill-riveting;panel;process

申林远(1986),工程师,材料加工工程专业;研究方向:铆接装配工艺。

2018-08-10